AEM

Cauchos > ► Grupo M > ► Elastómeros acrílicos

Caucho acrilicos (ACM)

Polímeros y copolímeros de acrilato

AEM

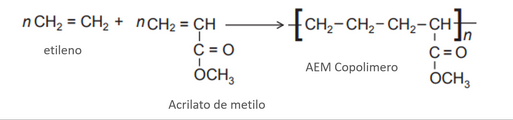

Los elastómeros acrílicos de etileno está clasificados como 'AEM' de acuerdo con ASTM D 1418. La designación AEM sigue donde la 'A' significa monómero acrílico y la 'E' para etileno. y la 'M' es para el esqueleto de polimetileno saturado. El caucho Etileno-Acrílico es un copolímero de etileno y acrilato de metilo más una pequeña cantidad de un monómero de curesita que contiene grupos ácido carboxílico. Los elastómeros acrílicos de etileno, designados como AEM, son terpolímeros de etileno, acrilato de metilo y un tercer monómero que está presente en una cantidad muy pequeña para servir como sitios de curado en el polímero resultante. AEM es un caucho resistente, de baja compresión, con excelente resistencia a altas temperaturas, aceite mineral caliente, fluidos y la intemperie. El AEM se elige normalmente para aplicaciones con un rendimiento mejorado en comparación con el caucho de nitrilo, el neopreno o los elastómeros de costo reducido en comparación con los de gama alta, como HNBR, FKM. También suele aplicarse en la industria automática. Excelente compromiso de flexibilidad en frío, resistencia al calor y agentes atmosféricos y buenas características mecánicas con baja deformación permanente pero bajo rendimiento elástico. Excelente impermeabilidad al gas. Buena resistencia a aceites vegetales, alifáticos, fluidos hidráulicos de alta temperatura, soluciones salinas alcalinas ácidas, aminas y fluidos refrigerantes. No se recomienda para la producción de artículos no tóxicos. El elastómero AEM tiene una viscosidad Mooney relativamente baja con una respuesta nerviosa baja, lo que lo hace deseable por su facilidad de procesamiento. La combinación de baja viscosidad y composición polimérica proporciona una buena interacción con las cargas para facilitar la composición. El polímero AEM es amorfo y 'fluye en frío', con fardos formados como una masa sólida que es transparente a opaca. La parte superior de las pacas puede no estar tan concentrada como la parte inferior y la parte superior puede parecer friable. La paca continuará formando masa con el tiempo. Se debe tener cuidado de quitar completamente el revestimiento desprendible de las pacas, incluso de los pliegues del polímero. Los revestimientos fluibles se basan en películas hechas de copolímeros compatibles y pueden procesarse con el compuesto si se desea.

Estructura de polímero de AEM

La columna vertebral de AEM está completamente saturada y proporciona una buena estabilidad para una larga vida útil, procesamiento y uso en aplicaciones exigentes. Vamac no contiene halógenos y genera poco humo al quemarse.

Elastómeros de etileno - acrílico

Los polímeros EAM se obtienen mediante la polimerización por radicales libres de etileno, acrilato de metilo y un ácido alquenoico. Se incorpora una pequeña cantidad (1–5% en moles) de un ácido alquenoico para proporcionar sitios para la reticulación con diaminas. Recientemente se han comercializado copolímeros de etileno y acrilato de metilo. Etileno - ACM es un polímero amorfo debido a la colocación aleatoria del comonómero de acrilato a lo largo de la cadena principal de etileno. El polímero está saturado, lo que lo hace altamente resistente al envejecimiento y la intemperie incluso en ausencia de antioxidantes. Además, la relación acrilato de metilo a etileno determina tanto las propiedades a baja temperatura como la resistencia a los fluidos orgánicos. Los elastómeros EAM tienen resistencia al envejecimiento, al calor y a los fluidos, además de propiedades elastoméricas aceptables. En particular, muestran propiedades de amortiguación de vibraciones en gran medida estables a la temperatura y la capacidad de formar compuestos elastoméricos resistentes a las llamas con productos de combustión que tienen baja toxicidad y corrosividad.

Nombres - Símbolo

- AEM

- Goma acrilico

- Caucho de Etileno-Acrilato

- Acrilato de butilo

- Acrilato de etilo

- Poliacrílicos

- Etileno Acrílico

- Elastómeros poliacrílicos

- Designación ISO / DIN 1629: AEM

- Designación ASTM D1418: AEM

- ASTM D2000 / SAE J200 Tipo, clase: EE, EF, EG, EA

- Designación del Compuesto de Apple: VA

Caracteristicas del caucho

- Peso específico de los compuestos: 1.08 ÷ 1.55 (AEM)

- Dureza Shore A 50 - 90 (AEM)

- Campo de temperatura -45 +150ºC (AEM)

AEM es la alternativa frecuente a la plancha de HNBR (Nitrilo Hidrogenado) cuando las exigencias de temperatura son extremas

- Es de los cauchos sintéticos con más amplio campo de temperaturas: entre -60º y 175°C de forma continua y 200ºC intermitentemente. Solo rebasado por los cauchos de silicona.

- Resistentes a la intemperie y al ozono.

- Propiedades mecánicas de nivel medio, pero presentan baja deformación remanente por compresión a temperaturas elevadas.

- Son resistentes a los aceites y a grasas naturales.

- Son atacados por hidrocarburos alifáticos, aromáticos y clorados.

- Baja resistencia a ácidos y álcalis concentrados.

- Es un buen aislante eléctrico.

- Buena resistencia al agua y al vapor.

- No son recomendados para su uso con ésteres y cetonas.

Propiedades Físico-Mecánicas AEM

La sustitución de parte del acrilato por etileno les confiere mejor comportamiento a baja temperatura, aunque lógicamente la sustitución de un compuesto fuertemente polar, como un acrilato, por uno apolar, el etileno, reduce la resistencia a aceites, que en los cauchos. Los copolímeros de acrilato de etileno, AEM, son cauchos sintéticos compuestos de monómeros de etileno y acrílicos. El etileno imparte buenas propiedades a baja temperatura, mientras que la porción acrílica mejora la resistencia al aceite. La combinación de una espina dorsal saturada con polarización, también proporciona una buena resistencia al calor, al ozono (a la intemperie) ya muchos productos químicos. En general, la resistencia de AEM al oxígeno es superior a la de los ACM. Además de una excelente resistencia al calor y al ozono, los AEM tienen una vibración excepcional y un buen rendimiento. Tiene una elevada capacidad de amortización (alta histerésis). Las piezas fabricadas con estos elastómeros tienen un buen equilibrio de propiedades que incluyen:

- Buena resistencia al calor ya los rayos UV porque la columna vertebral está completamente saturada

- Buena resistencia de fluidos a los aceites de motor y fluidos de transmisión debido al monómero acrílico. El monómero acrílico preferido para una buena resistencia a los fluidos es el acrilato de metilo, que es relativamente polar para un monómero acrílico

- Buenas propiedades a bajas temperaturas

El equilibrio de etileno y monómero acrílico en el polímero determina las propiedades a baja temperatura. La mayoría de los elastómeros AEM incluyen un tercer monómero que es un monómero del sitio de curado y permite que los polímeros se reticulen por reacción con diaminas. Los compuestos curados con diamina requieren un paso de poscurado. Algunos elastómeros AEM no contienen un monómero en el sitio de curado y pueden reticularse con peróxidos. Es posible que los compuestos curados con peróxido no requieran un curado posterior. ASTM D 2000 establece pautas para calificar la resistencia de los compuestos elastoméricos al calor y los fluidos. Los compuestos elaborados a partir de polímeros AEM generalmente se clasifican como aceptables después de 70 horas a 175°C, lo que los convierte en compuestos de Tipo E. La resistencia a los fluidos en el IRM 903 puede variar desde el 20% hasta el 70%, por lo que pueden clasificarse de Clase J a Clase E; por lo general, se clasifican como Clase F (60% o menos de hinchamiento en IRM 903).

Los grados expandidos tienen algunas de las siguientes características:

- Mejor resistencia a los fluidos

- Mayor viscosidad para una mayor resistencia en verde

- Mejores propiedades a baja temperatura

- Mejores propiedades dinámicas para mangueras

- Mejor resistencia al calor

Conjunto de compresión y relajación por esfuerzo compresivo (CSR)

El conjunto de compresión es una prueba muy importante para los elastómeros y se puede ejecutar de diferentes maneras. La mayoría de los compuestos AEM se prueban para determinar el ajuste de compresión a 150°C, y el tiempo puede variar de 70 horas a 6 semanas. La temperatura de 150°C generalmente representa el extremo superior de la mayoría de las temperaturas de funcionamiento de un motor o transmisión. Otras aplicaciones requieren temperaturas de uso final más altas y, a veces, la temperatura de prueba se puede establecer en 175°C, con un tiempo menor, entre 22 y 168 horas. Se pueden utilizar diferentes dispositivos de prueba, pero la mayoría de los datos AEM se basan en dispositivos ASTM o ISO.

Propiedades de amortiguación

Las propiedades de amortiguación de los elastómeros etileno-acrílicos también son relativamente insensibles a las variaciones de los compuestos. Los compuestos AEM se utilizan para fabricar amortiguadores de vibraciones torsionales. Es muy difícil usar datos de laboratorio para predecir cómo se comportará una pieza terminada en el uso final. Los compuestos AEM se especifican porque tienen la resistencia a fluidos requerida y, lo que es más importante, porque pueden cumplir con los requisitos de alta y baja temperatura. También tienen propiedades de amortiguación relativamente constantes en un amplio rango de temperatura, lo cual es importante para el diseñador de piezas.

Propiedades de resistencia al calor y envejecimiento

Las principales características de los elastómeros etileno-acrílicos son el calor (175°C según ASTM D2000) y la resistencia al aceite. A temperaturas elevadas, los elastómeros etileno-acrílicos envejecen por un mecanismo de reticulación oxidativa, lo que resulta en una eventual fragilidad, en lugar de reversión. Como se muestra, los elastómeros etileno-acrílicos funcionarán durante más de 24 meses a 121°C o 6 semanas a 171°C en servicio continuo. Se pueden tolerar exposiciones de hasta 190–200°C, aunque la vida útil a estas temperaturas se mide en días en lugar de semanas. Cuando se sumerge en fluidos de servicio, el proceso oxidativo a menudo se ralentiza, lo que aumenta la vida útil real. Los elastómeros etileno-acrílicos son altamente resistentes a los aspectos dañinos del clima, es decir, el sol, el agua, el oxígeno y el ozono. Los vulcanizados han mostrado pocos cambios en las propiedades de tracción y ningún signo visible de deterioro de la superficie después de la exposición a los elementos en Florida durante 10 años. Las muestras sometidas a una tensión de tracción del 20% (estática) no mostraron grietas después de una semana de exposición a 100 ppm de ozono en el aire, una concentración 100 veces mayor que la que se suele especificar en las pruebas de calificación.

Propiedades a baja temperatura

Los compuestos de dureza media de acrilato de metilo promedio, es decir, sin un plastificante, generalmente sobreviven a la prueba de flexión de 180° a -40°C. Este tipo de rendimiento es bueno para un polímero resistente al calor. Las propiedades a baja temperatura pueden mejorarse en gran medida mediante el uso de plastificantes de éster. Es necesaria una selección cuidadosa del plastificante para preservar el rendimiento de resistencia al calor del polímero. A niveles equivalentes de plastificante, los compuestos elaborados con grados altos de acrilato de metilo pierden algunos grados centígrados en flexibilidad, en comparación con los compuestos elaborados con niveles promedio de acrilato de metilo. Resistencia a las llamas y supresión de humo. Los elastómeros etileno-acrílicos no son intrínsecamente resistentes a la combustión. A través de la composición, se puede retrasar la velocidad de combustión y se puede suprimir la cantidad de humo generado. Una característica importante de los elastómeros etileno-acrílicos es su capacidad para responder a la adición de alúmina hidratada. Esta combinación de polímero/relleno proporciona a los vulcanizados una buena resistencia a las llamas, ausencia de gases corrosivos y, lo que es más importante en muchos juicios, una densidad de humo inusualmente baja. Propiedades mecánicas dinámicas. Los elastómeros etileno-acrílicos tienen una alta capacidad de humectación que es excepcionalmente insensible a los cambios de temperatura entre −10 y 160°C. Las características de amortiguación a temperatura ambiente, indicadas por la tangente de pérdida (tan δ), son similares a las del caucho butílico, que se caracteriza por sus propiedades amortiguadoras. Los elastómeros etileno-acrílicos se diferencian del butilo y otros elastómeros, sin embargo, por su capacidad para mantener una tangente de pérdida alta cuando la temperatura se eleva a 160°C.

Caucho propiedades Termicas

Excelente resistencia a la abrasión, resistencia al calor, hasta un máximo de 150°C. Existen compuesto especial de alta temperatura: 175°C. Los requisitos vulcanizados son posteriormente puesto en estufa de 6 horas a 175ºC, para obtener las calificaciones más altas. Una elevación de la temperatura debe ser gradual, para liberar los gases de vulcanización. Resistencia a bajas temperaturas hasta aproximadamente -55°C. El proceso de fabricación se actualizó aún más para producir niveles mucho más bajos de metilo residual monómero de acrilato en el polímero acabado. El volumen de ventas de elastómeros AEM ha crecido debido al deseo de una mayor resistencia al calor y un mayor tiempo de servicio en comparación con muchos de los elastómeros "tradicionales" como el caucho natural, SBR, caucho de nitrilo, CPE y ECO. Los motores más pequeños y compactos han resultado de las tendencias de la industria automotriz para una mayor eficiencia de combustible y las temperaturas dentro y alrededor del compartimiento del motor continúan aumentando. Como ejemplo, una aplicación que requirió pruebas de envejecimiento por aire durante 70 horas a 120°C ahora puede requerir un envejecimiento durante 6 semanas a 150°C. Los compuestos AEM pueden cumplir con una especificación de 6 semanas a 150°C y han reemplazado a los polímeros de menor costo/menor rendimiento en aplicaciones automotrices bajo el capó. Se están llevando a cabo nuevos desarrollos para los elastómeros AEM con el objetivo de mejorar aún más la procesabilidad de los compuestos AEM y las propiedades de las piezas fabricadas a partir de compuestos AEM. Polímeros AEM El AEM se produce mediante polimerización por radicales libres de etileno con acrilato de metilo y, opcionalmente, con un monómero del sitio de curado de ácido alquenoico. El copolímero aleatorio resultante se aísla, se termina y se empaqueta. El acabado incluye desvolatilización para eliminar el monómero de acrilato de metilo residual. Sin embargo, quedan bajos niveles de acrilato de metilo en el polímero; consulte la hoja de datos de seguridad del material del producto.

Caucho propiedades Eléctricas

Las goma AEM son normalmente buenos aislantes con una relativa alta resistividad eléctrica, siendo los no polares mejores que los polares. Sin embargo, las propiedades eléctricas de los compuestos son más dependientes de los ingredientes utilizado en la mecla que del elastómero base.

Caucho propiedades Químicas

Las propiedades clave de Poliacrilatos (AEM) son su resistencia al aceite hidráulico caliente y la oxidación. AEM también tiene una buena resistencia al ozono y a la intemperie, que es superior al caucho de nitrilo. Sin embargo, la resistencia al agua y la humedad es pobre, al igual que la resistencia a los ácidos y álcalis. Además, las bajas temperaturas generalmente se limitan a aproximadamente -10°C dos a temperaturas de baja temperatura y al ajuste de compresión. Garantizan una flexibilidad hasta -35°C sin apenas modificación de la dureza y aumento de volumen. Al ser gomas saturadas, resisten la oxidación, el ozono, la luz solar y los hidrocarburos alifáticos, pero la presencia de grupos éster los hace sensibles a la hidrólisis. Aumentando la longitud del grupo carboxilato, la polaridad global del polímero disminuye, lo que, en consecuencia, reduce su resistencia a los disolventes no polares. Los compuestos de etil-acrilato poseen una excelente resistencia al envejecimiento a altas temperaturas (175ºC) y unas buenas propiedades físicas. Un alto grado de resistencia al aceite, el ozono, los rayos UV y a la intemperie así como una buena flexibilidad a bajas temperaturas son también atributos del etil-acrilato. AEM no se recomienda para exposición a ácidos concentrados, hidrocarburos aromáticos, gasolina, cetonas, líquidos de frenos y ésteres de fosfato. El elastómero acrílico (ACM) tiene una resistencia al calor que es casi tan buena como la de los compuestos fluorados y las siliconas. También envejece bien y es resistente al aceite, pero es sensible al agua. AEM tiene muy buena resistencia al calor, buena resistencia al aceite y buenas características de baja temperatura. El polímero es una buena opción para su uso en entornos que contienen lubricantes para motores a base de petróleo, y ha reemplazado el caucho de poliacrilato en algunas aplicaciones de sellado debido a su punto de fragilidad comparativamente bajo. Se señala que los compuestos etileno acrílicos están limitados en sus capacidades dinámicas para tales aplicaciones.

Resistencia a los fluidos

Los compuestos AEM generalmente envejecen bien en los aceites de motor y en los fluidos de transmisión automática. Estos tipos de fluidos se reformulan constantemente, y una tendencia general es que se estén moviendo de aceites de base mineral a aceites de base sintética. Esta tendencia es favorable para los compuestos AEM porque tienen un menor hinchamiento en los aceites sintéticos más nuevos. Los elastómeros etileno-acrílicos son adecuados para aplicaciones que requieren una exposición continua a hidrocarburos alifáticos calientes, una clase que incluye la mayoría de los lubricantes derivados del petróleo. Los elastómeros etileno-acrílicos tienen buena resistencia a la mayoría de los lubricantes y fluidos hidráulicos automotrices y a los aceites ASTM a temperaturas elevadas. El polímero de acrilato de metilo con alto contenido de metilo, curado con diamine exhibe aproximadamente la mitad del volumen de hinchamiento en estos fluidos del grado de uso general. Un bajo hinchamiento en aceites de motor y fluidos de transmisión indica utilidad para servicio como varios sellos, empaquetaduras y mangueras de enfriamiento para transmisión y aceite de motor y retenes para cojinetes de rueda y cigüeñal. Recientemente, el aceite de motor sintético está ganando atención debido a su vida útil significativamente más larga entre cambios de aceite. Exhiben un hinchamiento de bajo volumen y una excelente retención de propiedades en los aceites sintéticos. Aunque la resistencia al agua y al glicol es excelente, algunos paquetes de aditivos anticongelantes pueden causar un endurecimiento excesivo de los vulcanizados de terpolímero. Los elastómeros etileno-acrílicos no deben seleccionarse para servicio en contacto continuo con gasolina, líquido de frenos, fluidos altamente aromáticos o solventes polares como ésteres y cetonas.

Caucho procesabilidad AEM

La procesabilidad es mejor cuando el peso molecular del plástico es bajo, mientras que las propiedades del producto acabado son mejores cuando su peso molecular es alto. En la práctica la mayor cantidad de plásticos utilizados se eligen con un peso molecular intermedio entre su procesabilidad y las propiedades finales del producto, pero dada la gran variedad de plásticos y procesos, particularmente en los termoendurecibles, cauchos y recubrimientos, se debe elegir el plástico y el proceso que permitan al mismo tiempo obtener, la mejor procesabilidad y las mejores propiedades en el producto acabado. En la fabricación moderna de artículos de caucho natural, el caucho crudo se trata con varios compuestos mezclándolos en máquinas. La mezcla se aplica entonces mecánicamente a una base o molde, y el objeto revestido o formado de la mezcla se pone en moldes y vulcaniza.

Como se obtiene el caucho AEM

Los AEM son producidos por polimerización de radicales en emulsión (excepcionalmente por suspensión). Para su iniciación se utilizan peróxidos, compuestos azoicos o sistemas de iniciación de oxidación-reducción. Debido al hecho, ese pH de reacción debe ser> 7, para evitar su hidrólisis. La misma influencia negativa también puede ser rellenos u otros aditivos de carácter ácido en sus compuestos. Las unidades principales de repetición son acrilato de etilo y butilo o una mezcla de ambos. Una gran variedad de propiedades termofísicas y mecánicas. Muy común es la adición de 5 por ciento de 2-cloroetil vinil éter. Se han desarrollado varias modificaciones de copolímeros para mejorar las propiedades de los AEM. Las modificaciones incluyen otros monómeros de esqueleto y la incorporación de grupos de sitios reactivos (1-5%) para la reticulación posterior.

Modificación

Las propiedades de AEM a bajas temperaturas están influenciadas principalmente por la estructura de los sustituyentes alquilo en sus grupos éster; generalmente se mejoran con un número creciente de grupos alquilo (la temperatura de fragilidad del poli-n-alquilacrilato se reduce para los sustituyentes con un número de carbonos C = 1-8 desde temperaturas de +3°C hasta temperaturas de 65°C). Simultáneamente, su polaridad está disminuyendo y, por lo tanto, su resistencia al envejecimiento y al aceite no polar también está disminuyendo. Los AEM basados en acrilato de polietileno son altamente polares y muy resistentes a los aceites, pero tienen una Tg relativamente alta (aproximadamente -15°C) y sus volcanizados son menos flexibles a bajas temperaturas. El reemplazo de los grupos etilo por butilo se reducirá a 50°C, sus volcanizados son significativamente más flexibles a bajas temperaturas, pero su resistencia al hinchamiento en aceites no polares es menor. El acrilato de polioctilo es prácticamente no resistente contra los aceites no polares. Las propiedades de AEM a bajas temperaturas pueden modificarse mediante la copolimerización de monómeros acrílicos (acrilato de etilo, acrilato de butilo, eventualmente mediante acrilato de octilo o monómero de acrilo con grupos alcoxi) y pueden modificarse parcialmente mediante la adición de suavizantes adecuados y menos volátiles. Los cauchos acrílicos más producidos industrialmente se basan en acrilato de etilo, butilo y metoxietilo y monómeros que contienen grupos cloro o carboxilo. Se puede lograr una resistencia adecuada entre la resistencia al aceite AEM, las propiedades apropiadas a bajas temperaturas, la resistencia al calor y una tasa de curado aceptable.

Procesamiento Mezcla

Los elastómeros etileno-acrílicos se procesan en un mezclador interno con un proceso invertido para la producción a gran escala o en un molino de caucho para escalas más pequeñas. En cualquier caso, es importante mantener el compuesto lo más frío posible y evitar que se mezcle demasiado. Los elastómeros etileno-acrílicos no requieren un período de degradación antes de la adición de ingredientes. Los ciclos de mezcla para una mezcla de una pasada son cortos, normalmente de 2,5 a 3,5 min. Cuando los compuestos se mezclan en un molino de caucho, se debe tener cuidado de agregar los coadyuvantes de procesamiento por adelantado con aditivos. De lo contrario, se siguen los procedimientos normales de mezcla del molino.

Extrusión y Calandrado

La mayoría de los compuestos de elastómeros etileno-acrílicos tienen poco nervio y producen extrusiones suaves o láminas calandradas. Para mejorar la resistencia al colapso en las mangueras, se deben utilizar técnicas de composición para maximizar la viscosidad del compuesto. Esto incluye el uso de un terpolímero de mayor viscosidad, un negro de humo de estructura superior o sílice ahumada. Las temperaturas de la extrusora deben mantenerse bastante bajas. Un gradiente de temperatura inicial sugerido iría de 50 a 65°C, con 75°C en el dado. La manguera extruida generalmente se vulcaniza mediante la exposición a vapor de alta presión en un autoclave. Otras aplicaciones, como el aislamiento de cables y el revestimiento, están sujetas a una vulcanización rápida, continua y con vapor de alta presión. La vulcanización a presión atmosférica produce vulcanizados muy porosos y no se recomienda. Las piezas se pueden producir a partir de elastómeros etileno-acrílicos mediante técnicas de compresión, transferencia o moldeo por inyección. Debido a que la viscosidad de estos polímeros suele ser más baja que la del caucho típico utilizado en la industria, los compuestos de elastómeros etileno-acrílicos tienden a atrapar aire durante el moldeo, especialmente en un molde de compresión. Esta situación se puede evitar con una ventilación adecuada del molde, el uso de un lubricante de molde eficaz, el uso de técnicas de composición para maximizar la viscosidad del compuesto, buenas técnicas de preformado y temperaturas adecuadas del molde. La baja viscosidad de los elastómeros etileno-acrílicos los hace especialmente buenos para el moldeo por inyección. Las temperaturas del molde varían entre 150 y 200°C, según los métodos de moldeo y el tamaño de la pieza. Las piezas se pueden moldear en 1,5 a 10 minutos, según la configuración y el grosor de la pieza, la temperatura del molde y el estado de curado deseado en el momento del desmoldeo. Dado que la mayoría de las piezas de etileno-acrílico se curan posteriormente, a veces es posible desmoldar artículos parcialmente curados y completar la vulcanización en el horno de curado posterior.

Adhesión

Los sistemas adhesivos de una o dos capas disponibles comercialmente producen fallas de goma cohesiva en las uniones entre el elastómero etileno-acrílico y el metal. La adherencia al cordón o tejido de fibra de nailon, poliéster o aramida es mayor cuando el cordón o tejido ha sido tratado con látex de caucho de nitrilo carboxilado. Aplicaciones, especialmente en la industria automotriz y en revestimientos de cables y alambres Aproximadamente el 80% de los elastómeros etileno-acrílicos se utilizan en aplicaciones automotrices con mangueras y tubos como el uso final más importante. Los recientes aumentos constantes de las temperaturas de funcionamiento de los automóviles hacen que el etileno-acrílico sea el principal candidato para aplicaciones bajo el capó. Las aplicaciones incluyen sellos de aceite y transmisión, juntas tóricas y empaquetaduras, botas CVJ de alta velocidad, botas de bujías, amortiguadores de torsión y esponjas extruidas. Las aplicaciones de mangueras incluyen mangueras de enfriamiento de aceite de motor y transmisión, mangueras de aire acondicionado, mangueras de dirección asistida y mangueras de turbocompresor. Las aplicaciones industriales incluyen sellos de tuberías, sellos de sistemas hidráulicos, amortiguadores para maquinaria e impresoras de alta velocidad y aislamiento de cables conductores de motores. El hecho de que el polímero no contenga halógenos, junto con ciertas técnicas de composición únicas para la resistencia a las llamas, impulsa la selección de etileno-acrílico como material de revestimiento en ciertos cables eléctricos de transporte / militares y en baldosas.

Curado

Para la reticulación de cauchos AEM principalmente en monómeros no acrilatos, a pesar del hecho de que la presencia de óxidos metálicos de carácter alcalino no puede excluir incluso la autocuración de las cadenas de poliacrilato. Se utiliza la posición contra ellos (la condensación de Claisen). Los tipos más antiguos de AEM se curaban principalmente con diaminas o poliaminas, los tipos actuales de gomas también se curan con una combinación de poliaminas, ácidos grasos superiores o sus ésteres y azufre, y finalmente con un donante de azufre. Su eficiencia se incrementa mediante la adición de aceleradores muy rápidos o ultra. Los sistemas más frecuentemente utilizados para curar AEM con grupos epoxi y carboxilo se basan en sales de amonio cuaternario. Los compuestos AEM normalmente consisten en un paquete de curado, relleno de negro de humo, bajos niveles de plastificante, un antioxidante y un paquete de liberación. Las fórmulas de punto de partida para compuestos de mangueras, sellos y juntas. Paquete de curado: diaminas Más del 90% de los compuestos AEM se curan con diaminas. El carbamato de hexametilendiamina (HMDC) es el curativo estándar añadido a los compuestos. A medida que el compuesto se calienta (o se expone a la humedad), el HMDC se convierte en hexametilendiamina (HMDA) y dióxido de carbono. El HMDA es el curativo real que reacciona con el sitio de curado ácido en el polímero, y lo hace en dos pasos. En el primer paso, se forma un enlace amida, que le da estabilidad dimensional a la pieza o manguera. En el segundo paso (poscurado), se forma un enlace imida, que proporciona buenas propiedades físicas y fraguado por compresión. El enlace imida tiene una buena estabilidad térmica y ayuda a impartir una buena resistencia al calor al compuesto. Para los compuestos AEM, dos factores que pueden provocar problemas de formación de ampollas durante el procesamiento son la viscosidad relativamente baja del compuesto y los volátiles (incluida la humedad) que se generan durante el paso de curado. Para evitar problemas con las ampollas, el paso de curado inicial debe realizarse bajo presión. Para las piezas moldeadas, el curado inicial se logra bajo presión en la máquina de moldeo por inyección, mientras que para las mangueras, el curado inicial se realiza en un autoclave de vapor de alta presión. El paso de poscurado se puede realizar a presión ambiente. Para obtener las mejores propiedades, los compuestos curados con diamina normalmente se curan posteriormente. también puede curarse con peróxido, pero el sitio de curado ácido interfiere algo con el curado con peróxido. El peróxido estándar utilizado para curar los compuestos AEM es bis (tercbutilperoxiisopropil) benceno. A veces se usa peróxido de dicumilo (DCP), pero una preocupación con este peróxido es la formación del producto de descomposición acetofenona, que tiene un olor fuerte. Se recomienda un coagente tipo 1 como N,N'-m-fenilendimaleimida (MBM) para aplicaciones de moldeo porque este coagente acelera el curado del peróxido y ayuda a proporcionar buenas propiedades de fraguado por compresión. Para aplicaciones de manguera, se recomienda un coagente de tipo 2 como trimetacrilato de trimetilpropano. La velocidad de curado es más lenta, pero se mejoran las propiedades dinámicas.

Despues de curado

Siempre que las técnicas de producción o la economía lo permitan, se recomienda que los compuestos basados en grados de terpolímero se curen posteriormente para obtener propiedades óptimas. Los curados de prensa relativamente cortos se pueden continuar con un curado en horno para desarrollar propiedades físicas completas y máxima resistencia al fraguado por compresión. Se pueden usar varias combinaciones de tiempo y temperatura, pero el más común es un ciclo de 4 ha 175°C. El paso de poscurado aumenta el módulo, mejora en gran medida el rendimiento del fraguado por compresión y estabiliza las propiedades iniciales de tensión-deformación. Durante la etapa de poscurado, la reticulación química se convierte de un enlace amida en un enlace imida más estable. Los compuestos dipolímeros curados con peróxido no necesitan curarse posteriormente.

Vulcanización AEM

Actualmente, los AEM se curan principalmente mediante la combinación de poliaminas, ácidos grasos superiores o sus ésteres y azufre, eventualmente con un donante de azufre.

Aplicaciones del caucho

Los elastómeros AEM se utilizan cuando se requiere resistencia combinada al calor y los aceites, para aplicaciones a temperaturas elevadas (<150°C). Las aplicaciones típicas incluyen componentes de transmisión automotriz como sellos y mangueras que deben ser resistentes al aceite caliente, combustible y muchos otros lubricantes y fluidos hidráulicos comunes para automóviles. El elastómero AEM también se ha encontrado en la amortiguación de vibraciones debido a su excelente capacidad de recuperación. Otras aplicaciones incluyen textiles, adhesivos y recubrimientos. Otras aplicaciones típicas incluyen la transmisión automotriz/sellos de dirección asistida y juntas tóricas. Otras aplicaciones incluyen diafragmas, sellos de plomería, botas, mangueras, soportes de vibración, almohadillas, aisladores y artículos y piezas de caucho moldeado a medida. Ampliamente utilizado para componentes de automoción, AEM ayuda a proporcionar la longevidad en aplicaciones de sistema de propulsión y sistemas de gestión del aire, así como alta durabilidad a largo plazo en otros ambientes con exposición a sustancias químicas diversas en un amplio rango de temperaturas. Juntas de motor y de transmisión hechas con AEM proporcionan resistencia a los fluidos de servicio y conservan las propiedades de sellado cuando están bajo compresión. Buena resistencia al hinchamiento en líquidos tales como agua, aceites calientes, lubricantes a base de glicol o hidrocarbonados, fluidos hidráulicos y refrigerantes de motores.

Aplicaciones

La mayoría de las piezas AEM son mangueras extruidas o juntas moldeadas. También hay muchas otras piezas fabricadas con compuestos AEM Mangueras Las mangueras automotrices son un mercado de uso final importante para los compuestos AEM. Se utilizan donde la manguera tiene que proporcionar una larga vida útil cuando se expone a temperaturas elevadas, bajas temperaturas, diferentes fluidos y cargas dinámicas. Algunas aplicaciones típicas de mangueras de uso final incluyen: • Mangueras de turbocompresor para motores diesel • Mangueras de turbocompresor para motores de gasolina • Mangueras de enfriador de aceite de transmisión (TOC) para transmisiones automáticas Mangueras de turbocompresor: uno de los usos principales de los compuestos AEM es en mangueras de turbocompresor. El uso de motores turboalimentados ha crecido significativamente en los últimos 20 años, y la mayor parte del crecimiento se ha producido en Europa, donde se utiliza combustible diésel en más de la mitad de los coches nuevos. Se prevé un crecimiento futuro en otras regiones del mundo para los turismos con motores diésel. El uso de motores turboalimentados está creciendo para los motores de gasolina debido a las regulaciones sobre eficiencia de combustible y estándares de control de emisiones. La mayor eficiencia del combustible también reduce la cantidad de gases de efecto invernadero. Se prevé que el crecimiento de los motores de gasolina con turbocompresor sea una tendencia mundial. Para reducir las emisiones, los humos de ventilación positiva del cárter (PCV) se reciclan en el aire de reposición fresco que llega al motor. En algunos casos, una parte del gas de escape real se recicla; y algunas proyecciones muestran que hasta el 50% de los gases de escape se reciclarán en el futuro. A medida que se reciclan los vapores de PCV y los gases de escape, se acumulan impurezas, muchas de las cuales son de naturaleza ácida. AEM muestra claras ventajas donde la manguera del turbocompresor debe resistir los humos de PCV y los condensados ácidos. Una manguera de turbocompresor necesita un equilibrio de propiedades, que incluyen: • buena resistencia al calor • buena resistencia a los fluidos, incluido el condensado ácido • buenas propiedades a baja temperatura • buenas propiedades dinámicas Las mangueras AEM cumplen estos criterios. Manguera del enfriador de aceite de la transmisión (TOC): el líquido de la transmisión automática (ATF) en una transmisión automática se calienta durante el uso y debe enfriarse. Las mangueras de TOC dirigen el ATF caliente desde la transmisión al radiador y luego de regreso. La mayor parte del radiador es para el anticongelante, pero hay un compartimento separado en el radiador para el líquido de la transmisión. La manguera debe tener buena resistencia al fluido de transmisión automática, buena resistencia al calor, buenas propiedades a bajas temperaturas y buenas propiedades de flexión. Las mangueras AEM cumplen estos criterios. Sellos y juntas Los sellos y las juntas del tren motriz de automoción son otro importante mercado de uso final para los compuestos AEM. Los requisitos incluyen una larga vida útil a altas y bajas temperaturas cuando la pieza está expuesta a aceites de motor o fluidos de transmisión. Algunas aplicaciones típicas de uso final incluyen: • Juntas de cárter de aceite del motor • Juntas de cárter de aceite de la transmisión y juntas tóricas • Sellos de pistones adheridos en un transmisión automática Varios factores están impulsando el uso de compuestos AEM para estas aplicaciones, que incluyen: • Tiempos de garantía más largos • Temperaturas de motor más altas • Se permiten menos volátiles (requisitos LEV de California) • Más aceites sintéticos y más ATF sintéticos. En general, los compuestos AEM tienen un menor hinchamiento en los fluidos sintéticos en comparación con los fluidos a base de minerales. No siempre es fácil predecir cómo se comportará un compuesto en el uso final, como una junta o un sello. Las pruebas de ajuste de compresión y las pruebas de envejecimiento de fluidos se han utilizado durante muchos años. Las pruebas de relajación por esfuerzo compresivo (CSR) son cada vez más importantes como una forma de predecir el rendimiento del uso final. Los compuestos AEM funcionan muy bien en esta prueba. Otras aplicaciones Los elastómeros AEM también se utilizan en una amplia variedad de otras aplicaciones, que incluyen: • Compuestos de alambres y cables donde se necesitan compuestos libres de halógenos con buena resistencia a las llamas y a los fluidos. • Amortiguadores de vibraciones torsionales para motores automotrices: los compuestos AEM se utilizan porque tienen la resistencia al calor y a los fluidos requerida y porque tienen un tan delta relativamente plano y deseable en un amplio rango de temperatura y frecuencia. • Adhesivos donde el elastómero AEM actúa como endurecedor, particularmente para adhesivos de cianoacrilato y epoxi. • Botas para juntas homocinéticas donde se necesita la combinación de buena resistencia al calor, buenas propiedades a bajas temperaturas, buenas propiedades de flexión y buena resistencia a la grasa.