Polibutadieno

Cauchos > ► Grupo R

Polibutadieno (BR)

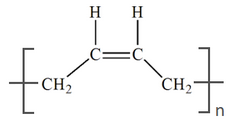

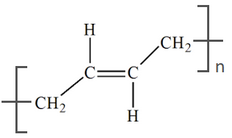

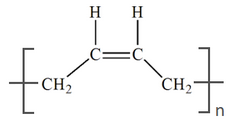

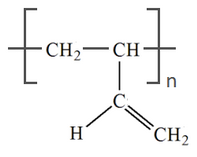

El caucho de butadieno, un polímero de 1,3-butadieno y se clasifica como un caucho de uso general. El caucho de polibutadieno también llamado de caucho de butadieno, está predominantemente basado en el cis-1,4 polibutadieno. La estructura del polibutadieno [-CH2-CH = CH-CH2-]n es obtenido a partir del 1,3 butadieno (CH2=CH-CH=CH2). El polibutadieno (BR) es un caucho sintético, es un polímero formado a partir del proceso de polimerización del monómero 1,3-butadieno por polimerización en solución, pero también puede ser polimerizado por emulsión. El polibutadieno polimeriza por adición, tanto la forma vinilo 1,2 como la forma trans-1,4 o cis-1,4. Las cinco formas según las cuales la unidad de butadieno se puede unir a la cadena del polímero son :

- Trans-1,4 adición

- Cis-1,4 adición

- Vinilo-1,2 sindiotáctico adición

- Vinilo-1,2 isotáctico adición

- Vinilo-1,2 heterotáctico o atáctico adición

- Nombre químico: Polibutadieno PB

- Nombre reglamentario: 1,2-polibutadieno sindiotáctico

- IUPAC : Poli (buta-1,3-dieno) y poli (but-1-eno-1 ,4-diilo)

Sus principales propiedades

- Baja resistencia a la llama

- Baja impermeabilidad a los gases

- Rangos de temperatura: - 55°C a + 100°C

- Se mantiene bien con ácidos y bases fríos, diluidos y agua

- Buena resistencia a la flexión, resistencia a la abrasión y juego de compresión

- Se mantiene menos bien con agentes atmosféricos, solventes alifáticos y saborizantes

- Se mantiene menos bien con productos de gasolina (hidrocarburos) y baja impermeabilidad a los gases

- Propiedades mecánicas: buena resistencia a la flexión, resistencia a la abrasión y juego de compresión

Propiedades

El polibutadieno es el único caucho sintético cuyos vulcanizados presentan una mayor elasticidad que la de los vulcanizados de caucho natural (NR), lo que significa, por otra parte, que la histeresis es limitada y que la resistencia a la abrasión y la flexibilidad a bajas las temperaturas son superiores. Tienen una resistencia al calor superior a la de los vulcanizados de NR y similar a la de los vulcanizados de SBR. Por otro lado, la adherencia al suelo de las mezclas con alrededor de 50-60% de BR es bastante baja, lo que a veces es completamente desaconsejable.

El polibutadieno es el único caucho sintético cuyos vulcanizados presentan una mayor elasticidad que la de los vulcanizados de caucho natural (NR), lo que significa, por otra parte, que la histeresis es limitada y que la resistencia a la abrasión y la flexibilidad a bajas las temperaturas son superiores. Tienen una resistencia al calor superior a la de los vulcanizados de NR y similar a la de los vulcanizados de SBR. Por otro lado, la adherencia al suelo de las mezclas con alrededor de 50-60% de BR es bastante baja, lo que a veces es completamente desaconsejable.La tensión de rotura de los vulcanizados de BR con alto contenido en cis-1,4 es considerablemente menor que la de vulcanizados comparables basados en NR o SBR. Sin embargo, las mezclas con NR o SBR pueden satisfacer las propiedades técnicas de vulcanizados de BR con requisitos de alta calidad. Por otra parte, las propiedades de los vulcanizados de NR o SBR se mejoran, en diferentes aspectos, cuando se les añade en el caso de que se produzca un cambio en la calidad del agua.

Los grados puros de cis-1,4 BR confieren a los vulcanizados una mejor resistencia a abrasión pero pobre tracción cuando mojados (wet traction). A medida que el contenido en vinilo-1,2 aumenta, la resistencia del polibutadieno a la abrasión empeora y la tracción cuando mojado mejora, por lo que, para aplicaciones concretas es necesario encontrar un el compromiso. Con la excepción del caucho natural epoxidad (ENR), la resistencia a la abrasión se gana, por regla general, a costa de la tracción cuando mojado (wet traction). Por la dificultad de procesamiento, en particular en los molinos de rodillos, y para que algunas propiedades de los vulcanizados basados en BR pueden alcanzar niveles elevados, El caucho de polibutadieno se utiliza sobre todo en mezclas con NR o SBR. Estas mezclas permiten incorporar mayores cantidades de negro de carbono (negro de humo) y de aceite, y proporcionan la obtención de mayor velocidad de extrusión, mayor tensión de rotura y mejor flexibilidad a baja temperatura

Los grados puros de cis-1,4 BR confieren a los vulcanizados una mejor resistencia a abrasión pero pobre tracción cuando mojados (wet traction). A medida que el contenido en vinilo-1,2 aumenta, la resistencia del polibutadieno a la abrasión empeora y la tracción cuando mojado mejora, por lo que, para aplicaciones concretas es necesario encontrar un el compromiso. Con la excepción del caucho natural epoxidad (ENR), la resistencia a la abrasión se gana, por regla general, a costa de la tracción cuando mojado (wet traction). Por la dificultad de procesamiento, en particular en los molinos de rodillos, y para que algunas propiedades de los vulcanizados basados en BR pueden alcanzar niveles elevados, El caucho de polibutadieno se utiliza sobre todo en mezclas con NR o SBR. Estas mezclas permiten incorporar mayores cantidades de negro de carbono (negro de humo) y de aceite, y proporcionan la obtención de mayor velocidad de extrusión, mayor tensión de rotura y mejor flexibilidad a baja temperaturaMezclas de BR con NR, SBR, IR, CR, o NBR

Las ventajas del uso de mezclas de caucho de polibutadieno (BR) con caucho (NR), con caucho de butadieno estireno (SBR), con caucho de isopreno (IR) y, si es necesario también con caucho de policloropreno (CR) o de acrilonitrilo butadieno (NBR), se dividen en ventajas en el proceso de fabricación y mejora en las propiedades de los vulcanizados.

Ventajas en el proceso de fabricación:

- mayor velocidad de extrusión

- mayor estabilidad dimensional

- mayor flujo durante el moldeo

- mayor resistencia a la reversión

- mayor posibilidad de aumentar la cantidad de negro de carbono y aceite

- reducción de la adhesión a los rodillos de los mezcladores abiertos en los compuestos de CR

Mejora en las propiedades de los vulcanizados:

- mayor resistencia a la abrasión

- mejores propiedades elásticas

- mayor resistencia a la fatiga por flexión

- mayor flexibilidad a bajas temperaturas

- mayor resistencia al envejecimiento

1,2-polibutadieno sindiotáctico

El 1,2-polibutadieno sindiotáctico es una resina termoplástica elastomerica cristalina (25-40%) que tiene una estructura estereorregular en la que los grupos vinilo de cadena lateral están alternativamente en los lados opuestos en relación con la cadena principal polimérica. El 1,2-polibutadieno sindiotáctico es un material único que muestra las propiedades tanto del plástico como del caucho, y por lo tanto tiene muchos usos. Por ejemplo, pueden fabricarse películas, fibras y diversos artículos moldeados utilizando 1,2-polibutadieno sindiotáctico. También se puede mezclar y curar con cauchos naturales y sintéticos.

El 1,2-polibutadieno sindiotáctico puede prepararse mediante solución, emulsión o polimerización en suspensión. En general, el 1,2-polibutadieno sindiotáctico tiene una temperatura de fusión dentro del rango de aproximadamente 195°C, pero dos en cuanto a las consideraciones de procesabilidad, generalmente es deseable que el 1,2-polibutadieno sindiotáctico tenga una temperatura de fusión. de menos de aproximadamente 130ºC.

El 1,2-polibutadieno sindiotáctico puede prepararse mediante solución, emulsión o polimerización en suspensión. En general, el 1,2-polibutadieno sindiotáctico tiene una temperatura de fusión dentro del rango de aproximadamente 195°C, pero dos en cuanto a las consideraciones de procesabilidad, generalmente es deseable que el 1,2-polibutadieno sindiotáctico tenga una temperatura de fusión. de menos de aproximadamente 130ºC.Debido a que el 1,2-polibutadieno sindiotáctico es insoluble en la síntesis del 1,2-polibutadieno sindiotáctico, la mezcla de polimerización es una suspensión extremadamente espesa a una concentración de polímero comercialmente deseable del 10%. hasta el 25% en peso. Esta suspensión espesa se vuelve difícil de estirar y transferir, lo que disminuye la eficiencia de la transferencia de calor e interfiere con el control del proceso adecuado. Además, la suspensión contribuye a la represión del polímero insoluble en los deflectores, las cuchillas del agitador, los ejes del agitador y las paredes del reactor de polimerización. Por lo tanto, es necesario limpiar el reactor de forma regular, lo que resulta en frecuentes paradas de procesos continuos y serias limitaciones. La tarea de limpiar el reactor sucio es generalmente difícil y requiere mucho tiempo. Todos estos inconvenientes afectan negativamente la productividad y el costo de operación.

Caucho de neodimio butadieno

Los polibutadienos catalizados con neodimio son polímeros altamente elásticos con un grado muy alto de resistencia al estrés dinámico, y conservan estas propiedades incluso a temperaturas extremadamente bajas. Los caucho de neodimio butadieno Nd-BR tienen un contenido muy bajo de 1,2-vinilo y un contenido muy alto de 1,4-cis junto con una distribución de peso molecular relativamente estrecha y un bajo grado de ramificación. Este mayor grado de ramificación conduce a una menor viscosidad del compuesto final y a un mejor procesamiento aguas abajo en el molino o extrusora por ejemplo. Posteriormente, la estructura modificada conduce a una mejor distribución de la fase del polímero y, por lo tanto, a una mejor distribución de la carga , lo que da como resultado excelentes propiedades dinámicas. Estos nuevos grados de fácil procesamiento Nd-BR superan el conflicto entre las propiedades superiores de los neumáticos y el procesamiento desafiante . Una de las propiedades clave de estos cauchos es su estrecha polidispersidad que conduce a una mayor masa molar.

Caucho Butadieno Cobalto

Los polibutadienos catalizados por cobalto tienen un alto contenido de 1,4-cis combinado con un alto contenido de 1,2-vinilo y una amplia distribución de peso molecular que permite un fácil procesamiento y la producción de productos de caucho de alta calidad . Los caucho butadieno cobalto se pueden mezclar con goma natural NR para productos con secciones gruesas . Siempre que los compuestos estén formulados y procesados correctamente, los vulcanizados caucho butadieno cobalto tienen buena resistencia al envejecimiento, reversión, abrasión y agrietamiento por flexión, buena flexibilidad a baja temperatura y alta resiliencia. Tienen buena resistencia al envejecimiento, reversión, abrasión y agrietamiento por flexión, buena flexibilidad a baja temperatura y alta resiliencia.

Caucho de butadieno de litio

Los sistemas de catalizador de litio conducen a polibutadienos con un contenido medio de cis-1,4. Estos polibutadienos son polímeros lineales utilizados en formulaciones clásicas de neumáticos alrededor del área del talón del neumático. Debido a un paso de procedimiento adicional caucho de butadieno de litio se puede crear ramificado a estrella lo que permite la incorporación de altas cargas de relleno todavía permite una buena procesabilidad en, por ejemplo, el ápice compuestos. Los caucho de butadieno de litio se pueden mezclar con otros cauchos basados en dieno, incluido el caucho natural para ayudar a mitigar la reversión.

Trabajabilidad

Siempre que los compuestos estén formulados y procesados correctamente, los vulcanizados tienen buena resistencia al envejecimiento, reversión, abrasión y agrietamiento por flexión, buena flexibilidad a baja temperatura y alta resiliencia . Las propiedades de micro y macroestructura de BR los hacen muy adecuados para bandas de rodadura de neumáticos de alto rendimiento en combinación con sSBR de mayor rendimiento para mejorar el ahorro de combustible y el desgaste de la banda de rodadura , así como pelotas de golf de alto rendimiento que requieren un alto coeficiente de restitución. Los BR se pueden mezclar con NR para productos que tienen secciones gruesas y que requieren una alta resistencia a la reversión, por ejemplo, tampones, cubiertas de rodillos que necesitan alta resistencia a la abrasión, sellos, perfiles y otros productos. En comparación con E-SBR, que tiende a ser bastante uniforme en el procesamiento, independientemente del grado o proveedor, el procesamiento de BR depende en gran medida del grado y el productor específicos. Los diversos productos varían no solo en viscosidad Mooney sino también en distribución de peso molecular, ramificación, componentes de bajo peso molecular y microestructura. Estos factores pueden influir en el comportamiento del molino y las características de extrusión. Los polímeros BR son algo difíciles de procesar por sí solos. Son menos termoplásticos y existen grandes diferencias en la resistencia en verde y la pegajosidad en verde entre los grados BR. La pegajosidad insuficiente suele ser un problema con compuestos con alto contenido de BR. En algunos casos es necesario añadir un segundo polímero para aumentar la pegajosidad. El neodimio BR proporciona a los compuestos una pegajosidad mejorada y se prefiere cuando el polímero se usa solo o en mezclas que contienen una alta proporción de BR. Dado que el BR se usa principalmente en mezclas, estas diferencias pueden no ser muy significativas, pero las diferencias de procesamiento aún pueden requerir cambios en las condiciones de mezcla y las matrices de extrusión si se cambia el polímero.

Composición y curado

BR, SBR y NR son todos materiales insaturados que pueden vulcanizarse mediante una variedad de sistemas aceleradores de azufre. Estos tres polímeros son los polímeros de neumáticos dominantes y se pueden utilizar en diferentes proporciones para los diversos componentes del neumático. Pueden extenderse con aceites y rellenarse con rellenos de refuerzo como negro de humo y sílice. Pocas combinaciones de polímeros son verdaderamente miscibles a escala molecular. Las propiedades de un artículo vulcanizado elaborado con dos o más polímeros dependerán de la naturaleza de los propios polímeros, la cantidad de aceites y cargas presentes, la naturaleza de la vulcanización y la naturaleza de las fases formadas. Es deseable encontrar condiciones de mezcla que den fases muy pequeñas. Sin embargo, incluso después de una buena mezcla, las fases pueden endurecerse durante las primeras etapas del proceso de curado. Es relativamente fácil usar diferentes combinaciones de BR, NR y SBR, a pesar de los problemas de miscibilidad, ya que estos tres polímeros son todos razonablemente similares en compatibilidad y tasa de curado. Donde existan mayores diferencias de polaridad o velocidad de curado, es decir, BR y caucho de nitrilo (NBR), BR y policloropreno (CR), BR y caucho de butilo (IIR), o BR y terpolímero de etileno propileno dieno (EPDM), los polímeros no pueden ser se utilizan juntos y se denominan incompatibles. Sin embargo, las mezclas con cantidades más bajas de BR se utilizan con éxito a escala comercial para ayudar con los costos y/o el procesamiento. Por ejemplo, BR (es decir, hasta 10 phr) se mezcla con CR para ayudar con el procesamiento de cintas transportadoras y automotrices. BR también se puede mezclar con NBR para reducir el costo de mangueras y sellos donde la resistencia al aceite se puede sacrificar ligeramente. Los grados BR de masterbatch negro también están disponibles comercialmente, que incluyen aceite y negro de humo, o simplemente BR con aceite. El beneficio para el mezclador es la eliminación del aceite libre de la mezcla, una mezcla incorporativa mejorada con potencial para ciclos de mezcla y tiempos de ciclo reducidos, así como tasas de rendimiento más rápidas.

Aplicaciones

Como caucho de uso general, el BR se utiliza principalmente en la fabricación de neumáticos para automóviles y es probable que la demanda aumente con el crecimiento de la producción de vehículos. Dicho esto, las características y propiedades de la BR dependen de la receta de polimerización. Aunque la BR es un polímero simple que utiliza solo 1,3-butadieno, el diseño de la estructura esquelética del polímero, incluido el control de la microestructura y la estereorregularidad, y la funcionalización de los extremos de la cadena pueden realizar diversas funciones. A medida que se imparte un mayor rendimiento a los neumáticos de automóviles, continúa el desarrollo de procesos de polimerización que permiten un alto grado de control sobre la estructura de la cadena de butadieno. El futuro próximo debe ver el desarrollo y la producción comercial de nuevas formas de BR. Suelas, correas transportadoras y de transmisión, revestimiento de rodillos y otras aplicaciones que requieran un compuesto con resistencia a la reversión. El polibutadieno se utiliza para mejorar las propiedades mecánicas del poliestireno y, en menor proporción, del ABS. El aporte de entre un 4 y un 12% de polibutadieno hace que el poliestireno pase de ser un material frágil y quebradizo a otro dúctil y resistente HIPS. El poliestireno de alto impacto (HIPS) y el acrilonitrilo butadieno estireno en masa (M-ABS) se fabrican polimerizando el estireno (y el acrilonitrilo) en presencia de polibutadieno para mejorar la resistencia al impacto. Tiene lugar el injerto y el caucho existe como dominios dentro de la matriz de poliestireno o SAN. La elección del elastómero viene dictada principalmente por la necesidad de pureza y bajo nivel de gel; Para este fin se han producido calidades especiales de Li-BR, Co-BR y Nd-BR. Mientras que los polímeros de baja viscosidad como Co-BR y Li-BR, que tienen un contenido de vinilo algo más alto, proporcionan tamaños de partículas de caucho (rps) inherentemente más pequeños, el Nd El polímero -BR conduce a propiedades mecánicas superiores (es decir, Izod y alargamiento a la rotura). Para aplicaciones de M-ABS, los Li-BR ramificados en estrella se utilizan ampliamente porque este tipo de caucho conduce a resinas que combinan un comportamiento de brillo mejorado con buenas propiedades mecánicas. Las pelotas de golf de núcleo sólido utilizan polímeros con alto contenido de cis.

Los neumáticos utilizan, con mucho, la mayor parte del polibutadieno fabricado. Los componentes que contienen polibutadieno incluyen paredes laterales, capas del cuerpo, bandas de rodadura, compuestos de chafer y talón. Estos componentes hacen uso de la alta elasticidad, resistencia a la abrasión y buenas características de fatiga por flexión del polibutadieno. Los cis-polibutadienos altos y medios imparten una excelente resistencia a la abrasión y baja resistencia a la rodadura, pero tienen muy malas características de tracción en mojado. Los polibutadienos elastoméricos tienen poca resistencia al desgarro que limita su uso en áreas donde esta propiedad es importante (es decir, neumáticos todoterreno). Se utilizan polímeros especiales de litio con ramificación en estrella para los compuestos de perlas y chafer, y el vinilo BR se utiliza para mejorar la resistencia a la reversión de NR. BR se mezcla tradicionalmente con SBR para optimizar la resistencia a la rodadura, la tracción y la resistencia a la abrasión en los compuestos de la banda de rodadura. Los neumáticos fabricados para la industria de equipos originales (OE) se fabrican típicamente con la solución SBR (SSBR), mientras que la industria de neumáticos de posventa incorpora la emulsión SBR (ESBR) debido a su menor costo y su historia más larga. La tendencia mundial es alejarse de los aceites altamente aromáticos (o extracto aromático destilado de DAE) hacia los hidrocarburos aromáticos policíclicos bajos (HAP) como se exige en Europa y Japón para 2010. Ejemplos de aceites que cumplen con el requisito de HAP bajo son MES (solvato de extracción suave ), RAE (residual).

El desarrollo de polibutadieno altamente resistente y tecnología de núcleo compuesto ha favorecido la construcción de núcleo sólido a expensas de las pelotas de golf enrolladas. Las pelotas de golf sólidas de alto rendimiento suelen tener capas de 3 a 4 piezas en su construcción, es decir, núcleo (s) simple o doble con cubiertas dobles. Los materiales de cobertura comunes son copolímeros de etileno ionoméricos que contienen grupos ácidos neutralizados mediante el uso de diversas sales metálicas y poliuretanos. Para pelotas de golf de alto rendimiento, se recomienda que el polibutadieno tenga una microestructura alta en cis (> 95%) y baja en vinilo (<2%), alto peso molecular, alta linealidad, contenido de humedad bajo y constante, incorpore un antioxidante amigable con el peróxido y sea fácil de procesar. En esta aplicación, la elasticidad se ve acentuada por una red de reticulación muy estrecha, lograda usando un peróxido en presencia de un monómero difuncional como el diacrilato de zinc.

Otras aplicaciones, como mangueras, cintas transportadoras y cubiertas de rodillos, aprovechan la flexibilidad del polibutadieno a baja temperatura y buena resistencia a la abrasión. Las mezclas de BR, NR y ESBR se utilizan para cintas transportadoras de bajo costo resistentes a la abrasión. BR también se utiliza en aplicaciones de suelas de zapatos donde se necesita resistencia a la abrasión y fatiga por flexión. Aunque es raro que el BR se use al 100% en cualquier aplicación que no sean pelotas de golf, sustituir un polímero BR por el polímero NBR en la formulación de prueba ASTM D 3187 proporciona una buena formulación de prueba para aquellos interesados en comparar sus proveedores de BR.