Copolímero de bloque estirénico

Elastómeros TPE > ► Bloques

Copolímero de bloque estirénico

La llegada de los compuestos de copolímero tribloque de estireno / butadieno / estireno hidrogenados (SBS), es decir, SEBS, representó un avance en el rendimiento elástico de los TPE a temperatura elevada. SEBS casi siempre está compuesto: se pueden formular composiciones blandas procesables (0-30 Shore A) que no son posibles en el caso de copolímeros de bloques segmentados. Las características clave de SEBS se describirán antes de la discusión de los compuestos de SEBS. La separación de fases en estos copolímeros tribloque es más completa y ocurre más fácilmente que en los copolímeros de bloques segmentados. Esto se refleja en la Tg de la fase de caucho, que casi no se ve afectada por el contenido de estireno polimérico. La Tg de la fase de estireno depende de su MW. Se puede esperar una mayor mezcla de fase con el caucho con un PM de estireno decreciente cuando el material se calienta a la Tg de estireno. Tanto el contenido del bloque final de poliestireno (PS) como el PS MW en SEBS están diseñados para ser más bajos que el del bloque intermedio de caucho. Por ejemplo, el SEBS XPRENE EB 6751 tiene un bloque de plástico de PM 29.000 (33% en peso) y un bloque de caucho de PM 116.000 (68% en peso). El bloque de caucho está diseñado para tener un contenido de buteno del 40% en peso con el fin de limitar la cristalinidad del polietileno para una máxima absorción de aceite por la fase de caucho y para reducir la Tg (Tg baja para un mejor rendimiento a baja temperatura). De manera simplista, SEBS tiene una morfología de “espaguetis y albóndigas”, en la que los nanodominios estirénicos (200-300Å) se encuentran dispersos en una matriz de caucho continua. El tamaño del nanodominio PS refleja la penalización entrópica que se impondría al caucho en el caso de dominios plásticos más grandes. El peso molecular más alto y el MWD más estrecho de SEBS que los de los copolímeros de bloque segmentados son factores que favorecen una mejor separación de fases en el sistema anterior a pesar de la menor diferencia de parámetros de solubilidad entre las fases en SEBS frente a los copolímeros de bloque segmentados. La arquitectura molecular también favorece una mejor separación de fases en SEBS que en los copolímeros de bloques segmentados. La fase de PS fluirá por encima de su Tg (~95°C), y estos nanodominios forman los enlaces cruzados termorreversibles en el SEBS TPE. Las reticulaciones estirénicas, sin embargo, no contribuyen mucho a la densidad de “reticulación” de la fase de caucho que está dominada por los enredos atrapados dentro de ella. Esto puede inferirse fácilmente mediante una comparación del módulo (pendiente inicial de la curva de tensión-deformación y también el módulo de meseta) de SEBS con otros SBC como SBS y estireno / isopreno / estireno (SIS). El módulo en estos sistemas está directamente relacionado con el MW entre enredos en la fase de caucho. El módulo de SEBS (MW más bajo entre enredos y densidad de enredos más alta) es mayor que el de SBS, que a su vez tiene un módulo más alto que SIS (MW más alto entre enredos y densidad de enredos más baja). Por tanto, la función de los dominios estirénicos es evitar el desenredo de los segmentos de caucho cuando estos SBC se someten a carga. Por ejemplo, SEBS XPRENE EB 6751 tiene un 33,3% en peso de contenido de PS y un MW de caucho de 116.000 Mn ≈ Mw. Sin tener en cuenta la interfase, el volumen total de la fase de PS en 100 g de SEBS sería 31,71 cm3 (densidad de PS = 1,05 g/cm3). Suponiendo dominios PS esféricos de 200 Å de diámetro, el volumen por dominio es 4,19 × 10−18 cm3, lo que se traduce en 7,57 × 1018 dominios en la muestra de SEBS.

Tenga en cuenta que en SBS y SIS, el bloque de caucho tiene un alto contenido de dieno 1,4-copolimerizado que maximiza la separación de fases (debido a la máxima incompatibilidad entre las fases de plástico y caucho) para mejorar las propiedades elásticas, pero que también es perjudicial para la procesabilidad del producto. Por otro lado, el SEBS se produce mediante la hidrogenación de SBS de alto "vinilo" (bajo dieno copolimerizado en 1,4) por las razones ya discutidas. La hidrogenación de SBS comercialmente disponible produciría un plástico cristalino en lugar de un bloque intermedio de polímero elastomérico. La discusión anterior se basa en la morfología SEBS de “espaguetis y albóndigas” descrita anteriormente. En el caso de SEBS de menor peso molecular, se ha observado un módulo más alto en comparación con los correspondientes homólogos de mayor peso molecular. Esto se ha atribuido a la presencia de una interfase más grande en el primer caso debido a una mayor mezcla de fases. Si el contenido de bloque duro de TPE es lo suficientemente alto como para formar una fase continua, se puede esperar un módulo más alto. Al aumentar el contenido de PS, la morfología de la fase plástica discreta en SEBS puede cambiar a una fase de caucho y plástico cocontinua y, además, a una fase de caucho discreta en una matriz plástica. Además, la forma de la fase plástica puede cambiar de esferoidal a cilíndrica o en forma de placa a medida que aumenta el contenido de PS SEBS. Estas formas regulares se pueden lograr solo bajo condiciones de recocido o cizallamiento cuidadosamente controladas o por evaporación lenta (durante aproximadamente 3 días) del solvente de una solución de SEBS. En comparación con un polímero de bajo peso molecular correspondiente, el SEBS de alto peso molecular exhibe propiedades mecánicas superiores y se puede usar para producir productos finales de menor costo debido a su capacidad para absorber grandes cantidades de aceite parafínico. Sin embargo, el SEBS de alto peso molecular no es procesable, porque este polímero solo no fluye bien en las condiciones de procesamiento de plástico poliolefínico. Esto se debe a la incompatibilidad de fase que necesita condiciones de alta temperatura y alto cizallamiento (para una cinética de mezcla de fases aumentada) para transformar SEBS bifásico en un sistema de fase única fundido. Es decir, SEBS tiene una temperatura de transición de desorden de orden alto (Todt) que está relacionada con el MW segmentario y la composición de este copolímero tribloque. Por ejemplo, el Todt del SEBS XPRENE EB 6751(bloque PS 29% en peso, PM = 13,500; bloque PEB 71% en peso, PM = 66,400), que se considera un producto de peso molecular medio, se estima en 350°C por cálculos teóricos, ya que este material sufriría una descomposición considerable antes que Todt. Además, esta transformación no ocurriría instantáneamente a esta temperatura; se espera que se retrase debido a la naturaleza altamente enredada de la fase de caucho. Por lo tanto, el trabajo experimental se ha realizado solo con SEBS de bajo MW. En un método, Todt es la temperatura a la que hay una caída abrupta en el módulo elástico del polímero cuando se mide en función de la temperatura a una frecuencia fija, aunque este enfoque puede no producir el Todt verdadero, porque todavía puede existir algún orden en el polímero. Derretir a esta temperatura. Además, este método es inaplicable cuando se producen cambios morfológicos en SEBS, por calentamiento, antes de la formación de un sistema monofásico. Por ejemplo, un SEBS (Asahi) con una fracción de volumen de PS de 0.084 (50% molar de contenido de buteno en un bloque de caucho, Mn = 6.7 × 104) exhibió una temperatura de transición de desorden de la red (TLDT) a 150°C y una temperatura de disolución de dominio ( TDDT) a aproximadamente 210°C, antes de Todt (~ 232°C). En TLDT, la estructura cúbica centrada en el cuerpo de las esferas de PS a temperatura ambiente (SEBS fundida en solución) se convirtió en esferas desordenadas con un orden de corto alcance similar al líquido. SEBS SEBS XPRENE EB 6757 (13% en peso de PS, MW = 7.0 × 104, 30% en peso de dibloque) exhibe una transición de orden - orden (TOO) de cilindros de PS a esferas de PS a 152°C, seguido de TLDT (170°C) y Todt (202°C). Estas conclusiones se extrajeron estudiando los cambios en el espectro infrarrojo del material moldeado con disolvente a temperaturas cada vez más altas (espectroscopia infrarroja de correlación 2D de “ventana móvil”) y templando muestras que se recocieron a alta temperatura a temperatura ambiente. La última técnica permitió la determinación de la morfología "congelada" presente a alta temperatura mediante imágenes de microscopía de fuerza atómica (AFM) a temperatura ambiente. Incluso por encima de Todt, se espera que ocurran fluctuaciones locales en la composición de SEBS. A pesar de la cadena principal saturada en SEBS de alto peso molecular, la degradación del polímero se produce antes de que se alcance el Todt y, por tanto, es difícil medir esta temperatura de forma experimental. Los polímeros SEBS de menor peso molecular podrían procesarse fácilmente en condiciones normales de procesamiento de plástico de poliolefina (200°C - 250°C) pero no pueden proporcionar el equilibrio precio-rendimiento necesario para convertirse en un producto comercial como elastómero. Un polímero SEBS con un PM del bloque final de PS de 3.400 (31,8% en peso) y un PM del bloque medio de PEB de 14.600 (68,2% en peso) exhibe un Todt de 142ºC.

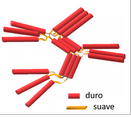

Morfología de SBC

La morfología de un compuesto de SEBS depende de las proporciones relativas de PP, SEBS y aceite y de las condiciones de procesamiento. Debido a las propiedades de flujo de SEBS ya discutidas, la morfología de equilibrio no se logra en una operación de composición típica, donde el tiempo de residencia en la extrusora es menos de 3 min. A un nivel bajo de SEBS y aceite, se ha encontrado que el SEBS particulado se dispersa en PP cuando se mezcla en una extrusora de doble husillo (75% en peso de homo-PP isotáctico, MI = 5,5; 13,3% en peso de SEBS XPRENE EB 6751 [33,3% en peso de PS, PM = 29.000; 68% en peso de PEB, PM = 116.000]; 11,7% en peso de aceite parafínico). El PP es la fase dispersa a niveles muy bajos de PP, pero una fase cocontinua de SEBS y PP está presente en un rango de composición de aproximadamente 10 a 55% en peso de PP (11,6% en peso de PP, 46,5% en peso de Kraton G1651, 41,9% en peso de aceite parafínico) . Las evaluaciones morfológicas se basaron en la extracción de barras moldeadas por inyección de compuestos SEBS con xileno, a temperatura ambiente. La extracción con xileno eliminó todo el aceite de la muestra. Todos los SEBS presentes en la muestra se extrajeron en caso de una fase de SEBS continua. En los casos en los que se extrajo todo el SEBS, el PP residual formaba una fase discreta si la barra extraída con xileno se reducía a un polvo, o una fase continua si la muestra conservaba su forma. El movimiento entre dominios de los segmentos de PS a la temperatura de procesamiento del compuesto hace que el SEBS de alto peso molecular (que es un polvo a temperatura ambiente) se "entrelace" y forme una fase continua, especialmente cuando el SEBS forma la mayor parte de la mezcla de polímeros. El aceite parafínico se divide entre la fase de caucho SEBS (los dominios PS también absorberían una pequeña cantidad de aceite) y el PP fundido. Se ha demostrado que parte del PP fundido, el aceite y la fase de caucho PEB de SEBS son miscibles, lo que permite que el PP forme una fase continua incluso a un nivel muy bajo de PP. A continuación, las moléculas de caucho y PP se entrelazan y, al enfriarse, los entrelazamientos atrapados permiten una buena adhesión entre las fases y el PP se nuclea a través del límite de fase, de modo que se mantiene la cocontinuidad entre las fases. Es concebible que el entrelazamiento con una molécula de caucho de una cadena de unión de PP amorfa esté anclado si la molécula de unión queda atrapada dentro de la misma o diferentes laminillas de PP a medida que emerge de la fase de caucho. Incluso con alargamientos elevados, las mezclas co-continuas muestran un comportamiento tensión-deformación similar al del caucho, sin signos del fenómeno de formación de nudos típico normalmente asociado con el PP en grandes deformaciones. Parece razonable proponer que el PP está presente como láminas delgadas en espiral y ligamentos que simplemente se desenrollan durante la deformación, de modo que la fase del PP en sí no está sujeta a mucha tensión y la mayor parte de la deformación ocurre en el SEBS. La fase PP refuerza el compuesto SEBS. En caucho termoendurecible, el negro de carbón se utiliza como refuerzo de caucho. La presencia de cantidades significativas de negro de humo en la fase SEBS reduciría considerablemente la procesabilidad de la masa fundida del compuesto SEBS debido al aumento de la viscosidad de la masa fundida SEBS. A partir de la discusión anterior, también se puede entender cómo se pueden producir fácilmente compuestos SEBS con una dureza de aproximadamente 0 Shore A. SEBS puede absorber grandes cantidades de aceite parafínico para producir un caucho blando, y el aceite junto con una cantidad limitada de PP mejora la procesabilidad del compuesto SEBS, que forma una fase dura cocontinua junto con la fase de caucho SEBS cocontinua. Durante el procesamiento, la masa fundida del compuesto SEBS simplemente se desliza a lo largo de los conductos de procesamiento sobre una película delgada de una solución de PP fundido en aceite. El relleno no funcional alto (como la arcilla calcinada que está contenida principalmente en la solución de baja viscosidad de PP en aceite durante el procesamiento de la masa fundida) y la carga de aceite permiten la producción de compuestos SEBS de bajo costo. Debido a que se ha discutido la capacidad de retención de aceite de SEBS, vale la pena mencionar las características de retención de aceite de SBS comercialmente disponibles en relación con la aplicación de reposamuñecas, un ejemplo de lo cual es una almohadilla que se coloca a lo largo de un teclado de computadora, como soporte de muñeca. El SBS lineal tribloque de mayor peso molecular tiene un PM medio en comparación con el SEBS de mayor peso molecular disponible comercialmente (SEBS XPRENE EB 6751). SBS probablemente puede contener sólo 100-150 phr de aceite parafínico sin sangrado de aceite. Sin embargo, el gel de aceite del reposamuñecas probablemente contiene SBS de bajo peso molecular extendido con quizás 200 phr o más aceite parafínico. A continuación, el SBS aumenta la viscosidad del aceite y se evita el sangrado de aceite del gel mediante la encapsulación del aceite en una cubierta de poliuretano resistente al aceite y la abrasión. El SBS de bajo peso molecular extendido con aceite se puede procesar fácilmente (verter en un molde en la aplicación del reposamuñecas) a aproximadamente 150°C, debido a su Todt más bajo (que el SEBS).