Carbon Black

Aditivos > ► B-C-D-E-F

Negro de humo - Carbon black

¿QUÉ ES CARBON BLACK?

Negro de carbono [C.A.S. NO. 1333-86-4] es un carbono elemental virtualmente puro en forma de partículas coloidales que se producen por combustión incompleta o descomposición térmica de hidrocarburos gaseosos o líquidos en condiciones controladas. El negro de carbono se puede utilizar para hacer un producto opaco, aunque esto solo necesita la mitad del porcentaje de negro de carbono basado en el peso del polímero, comparado con aproximadamente el 3% para la estabilización UV. La función de protección UV del negro de carbón implica proteger la superficie plástica de la radiación, convirtiendo la energía incidente en calor y evitar que los radicales libres produzcan degradación. Los carbon black se utilizan para ampliar el rango de propiedades físicas para reducir la resistencia química del compuesto. El negro de humo puede definirse en términos generales como agregados de partículas muy finas de carbono, que poseen una estructura molecular amorfa cuasi grafítica Las áreas de distinción más importantes entre negro y negro de horno son el tamaño y la estructura de las partículas. El efecto de un relleno sobre el caucho depende de:

incompleta o descomposición térmica de hidrocarburos gaseosos o líquidos en condiciones controladas. El negro de carbono se puede utilizar para hacer un producto opaco, aunque esto solo necesita la mitad del porcentaje de negro de carbono basado en el peso del polímero, comparado con aproximadamente el 3% para la estabilización UV. La función de protección UV del negro de carbón implica proteger la superficie plástica de la radiación, convirtiendo la energía incidente en calor y evitar que los radicales libres produzcan degradación. Los carbon black se utilizan para ampliar el rango de propiedades físicas para reducir la resistencia química del compuesto. El negro de humo puede definirse en términos generales como agregados de partículas muy finas de carbono, que poseen una estructura molecular amorfa cuasi grafítica Las áreas de distinción más importantes entre negro y negro de horno son el tamaño y la estructura de las partículas. El efecto de un relleno sobre el caucho depende de:

incompleta o descomposición térmica de hidrocarburos gaseosos o líquidos en condiciones controladas. El negro de carbono se puede utilizar para hacer un producto opaco, aunque esto solo necesita la mitad del porcentaje de negro de carbono basado en el peso del polímero, comparado con aproximadamente el 3% para la estabilización UV. La función de protección UV del negro de carbón implica proteger la superficie plástica de la radiación, convirtiendo la energía incidente en calor y evitar que los radicales libres produzcan degradación. Los carbon black se utilizan para ampliar el rango de propiedades físicas para reducir la resistencia química del compuesto. El negro de humo puede definirse en términos generales como agregados de partículas muy finas de carbono, que poseen una estructura molecular amorfa cuasi grafítica Las áreas de distinción más importantes entre negro y negro de horno son el tamaño y la estructura de las partículas. El efecto de un relleno sobre el caucho depende de:

incompleta o descomposición térmica de hidrocarburos gaseosos o líquidos en condiciones controladas. El negro de carbono se puede utilizar para hacer un producto opaco, aunque esto solo necesita la mitad del porcentaje de negro de carbono basado en el peso del polímero, comparado con aproximadamente el 3% para la estabilización UV. La función de protección UV del negro de carbón implica proteger la superficie plástica de la radiación, convirtiendo la energía incidente en calor y evitar que los radicales libres produzcan degradación. Los carbon black se utilizan para ampliar el rango de propiedades físicas para reducir la resistencia química del compuesto. El negro de humo puede definirse en términos generales como agregados de partículas muy finas de carbono, que poseen una estructura molecular amorfa cuasi grafítica Las áreas de distinción más importantes entre negro y negro de horno son el tamaño y la estructura de las partículas. El efecto de un relleno sobre el caucho depende de:- estructura

- tamaño de partícula

- área de superficie

- características geométricas

Sinónimos

- Acetileno Negro

- Canal Negro

- Horno Negro

- Gas Negro

- Negro de humo

- Negro termal

- Carbon Black

Tipo de negros de humo

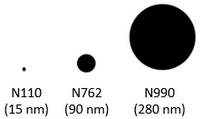

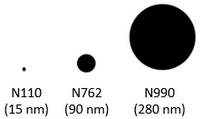

El tamaño de partícula promedio de los grados de negro de humo del tipo de caucho disponible comercialmente varía de aproximadamente 10 a 500 nanómetros. Dentro de esta extensión de cincuenta a uno, existe la posibilidad de un gran número de calidades, cada una de las cuales proporciona a la formulación de caucho un conjunto único de propiedades. En general, cuanto mayor sea el tamaño de partícula, menor será el costo y menor será el potencial de refuerzo del material.

- SAF - Horno de Super Abrasión

- ISAF - Horno de Super Abrasión Intermedio

- CF - Horno Conductor

- SCF - Horno Super Conductor

- HAF - Horno de alta abrasión (bajo estructura y alta estructura)

- FF - Horno fino

- FEF - Horno de extrusión fina

- GPF - Horno de uso general

- SRF - Horno semi reforzado

- MT - Medio Térmico

- EPC Easy Processing Channel

Así como el tamaño de partícula promedio es importante, también lo es la distribución de los tamaños de partícula. Las distribuciones del tamaño de partícula pueden ser estrechas o amplias o incluso bimodales, y cada tipo influye en las propiedades del caucho de una manera sutil. Los negros de humo que proporcionan la mayor relación de refuerzo a área de superficie son aquellos que se han producido utilizando el tiempo de reacción más corto

Produccion

Dos procesos de fabricación de negro de carbón (horno negro y negro termal) producen casi todos los negros de humo del mundo, con el proceso de horno negro siendo los más comunes. El proceso de horno negro utiliza principalmente de metano o aceites aromáticos pesados,como materia prima. El horno de producción utiliza un reactor cerrado para atomizar el aceite de alimentación en condiciones cuidadosamente controladas (principalmente temperatura y presión).

El material de alimentación primario se introduce en una corriente de gas caliente (que se logra al quemar un material de alimentación secundario, por ejemplo, gas natural o aceite) donde se vaporiza y luego se piroliza en la fase de vapor. Para formar partículas microscópicas de carbono, en la mayoría de los reactores de horno, la velocidad de reacción es controlada por vapor o agua pu lverizada.

El negro de humo producido se transporta a través del reactor, se enfría y se recoge en filtros de bolsa en un proceso continuo. El gas residual, o gas de cola, de un reactor de horno incluye una variedad de gases tales como monóxido de carbono e hidrógeno.

La mayoría de las plantas de horno negro usan una porción de este gas residual para producir calor, vapor o energía eléctrica. Todos los grados de horno se realizan en un proceso continuo, mientras que los grados térmicos se realizan en un proceso continuo.

Nomenclatura

La nomenclatura utilizada actualmente para los negros de humo de grado de goma fue instituida por el Comité D 24ASTM sobre Negro de Carbón en 1968. Se compone de una letra de prefijo seguida de un número de tres dígitos. El prefijo, ya sea N o S, indica si la calidad es un material (N) o un material de curado bajo (S). Cuando se desarrolló el sistema, los canales negros aún se usaban comúnmente y se curaban lentamente. La mayoría (si no todas) de las calidades de caucho actualmente activas llevan el prefijo "N". El primero de los tres dígitos se usa para proporcionar una medida aproximada del diámetro medio de partícula del grado determinado por microscopio electrónico y expresado en nanómetros. ASTM D 24 asigna el segundo y tercer dígito a nuevos productos a medida que los distintos fabricantes los desarrollan.

Se compone de una letra de prefijo seguida de un número de tres dígitos. El prefijo, ya sea N o S, indica si la calidad es un material (N) o un material de curado bajo (S). Cuando se desarrolló el sistema, los canales negros aún se usaban comúnmente y se curaban lentamente. La mayoría (si no todas) de las calidades de caucho actualmente activas llevan el prefijo "N". El primero de los tres dígitos se usa para proporcionar una medida aproximada del diámetro medio de partícula del grado determinado por microscopio electrónico y expresado en nanómetros. ASTM D 24 asigna el segundo y tercer dígito a nuevos productos a medida que los distintos fabricantes los desarrollan.

Se compone de una letra de prefijo seguida de un número de tres dígitos. El prefijo, ya sea N o S, indica si la calidad es un material (N) o un material de curado bajo (S). Cuando se desarrolló el sistema, los canales negros aún se usaban comúnmente y se curaban lentamente. La mayoría (si no todas) de las calidades de caucho actualmente activas llevan el prefijo "N". El primero de los tres dígitos se usa para proporcionar una medida aproximada del diámetro medio de partícula del grado determinado por microscopio electrónico y expresado en nanómetros. ASTM D 24 asigna el segundo y tercer dígito a nuevos productos a medida que los distintos fabricantes los desarrollan.

Se compone de una letra de prefijo seguida de un número de tres dígitos. El prefijo, ya sea N o S, indica si la calidad es un material (N) o un material de curado bajo (S). Cuando se desarrolló el sistema, los canales negros aún se usaban comúnmente y se curaban lentamente. La mayoría (si no todas) de las calidades de caucho actualmente activas llevan el prefijo "N". El primero de los tres dígitos se usa para proporcionar una medida aproximada del diámetro medio de partícula del grado determinado por microscopio electrónico y expresado en nanómetros. ASTM D 24 asigna el segundo y tercer dígito a nuevos productos a medida que los distintos fabricantes los desarrollan.Protection UV

La exposición a la luz ultravioleta acelera la degradación física y química de muchos tipos de plásticos, incluidas las poliolefinas, el cloruro de polivinilo, el poliestireno y, en menor medida, el acrilonitrilo-butadieno-estireno, la poliamida y el acrílico. La absorción de la luz ultravioleta por los plásticos proporciona la energía para romper los enlaces químicos clave cerca de la superficie y formar radicales libres, que reaccionan con el oxígeno y atacan a otras moléculas, creando una reacción en cadena. Los usos finales de los plásticos que requieren estabilización UV incluyen revestimientos para comunicaciones o cables de alimentación, tuberías de plástico, películas agrícolas, geomembranas y piezas de automóviles. Al absorber y dispersar la luz UV y reaccionar con los radicales libres, los agregados de negro de humo reducen significativamente el efecto de la radiación UV en los plásticos. El tamaño de partícula primaria es el parámetro clave que determina la eficiencia de absorción UV. A medida que disminuye el tamaño de partícula, la absorción UV aumenta hasta que se alcanza un tamaño de aproximadamente 20 nm. En tamaños menores de 20 nm, la absorción se nivela. El contenido volátil también afecta la protección UV, ya que los complejos de oxígeno quimiosorbidos reaccionan con los radicales libres, inhibiendo cualquier reacción en cadena causada por la radiación UV. Los negros de humo de alto contenido volátil ofrecen un incremento adicional de protección UV. Mayores cargas de negro de humo ofrecen un mayor grado de estabilidad a la luz UV, pero solo hasta el nivel de opacidad. Agregar negro de carbón por encima de este nivel no mejorará significativamente la resistencia a los rayos UV. Las cargas de negro de humo de 2.0 a 3.0% en peso son generalmente suficientes para la mayoría de los sistemas. La vida útil deseada del producto terminado determina la selección de un negro de humo y su carga.

Conductividad

El negro de carbón es mucho menos resistente al flujo de electricidad que los plásticos en los que se dispersa. Por lo tanto, el negro de humo puede usarse para reducir la resistividad de los plásticos, impartiendo propiedades antiestáticas, semiconductoras o conductoras. El nivel de carga de un grado de negro de humo es un factor importante en la conductividad del compuesto. En general, las cargas más altas aumentan la conductividad. Sin embargo, debido a que los grados de negro de carbón pueden variar significativamente en su conductividad inherente, algunos grados requieren mayorcargas que otras para lograr el mismo nivel de conductividad en el compuesto resultante. Los usos finales para los negros de humo conductivos van desde empaques electrónicos, máquinas comerciales y equipos hospitalarios que requieren propiedades antiestáticas, hasta blindaje semiconductor para cable de alimentación, blindaje de interferencia electromagnética (EM) y discos de video, donde se necesita una conductividad máxima . La estructura de un negro de humo afecta la conductividad. Los negros de humo de alta estructura tienen muchas partículas primarias y ramificaciones y encadenamientos considerables que crean más caminos potenciales para la transferencia de electrones a través de la resina. Esto se traduce en una resistividad decreciente. El tamaño de partícula también juega un papel en la determinación de la conductividad. Un tamaño de partícula más pequeño y agregados más pequeños significan que hay más agregados por unidad de peso de negro de carbón distribuidos en todo el volumen fijo de resina. Esto significa distancias más pequeñas entre agregados y una mayor facilidad de transferencia de electrones de un agregado a otro. Por lo tanto, el tamaño de partícula fino y, en consecuencia, los agregados más pequeños reducirán la resistividad eléctrica cuando se dispersen en plásticos, con otras propiedades que permanecen constantes. El aumento de la oxidación superficial del carbono disminuye la conductividad eléctrica en los plásticos, suponiendo que otras propiedades sean constantes. Para aplicaciones donde la conductividad es importante, se deben seleccionar los grados de negro de humo con menor contenido volátil.

Colores

La cualidad más notable del negro de carbón es su intenso color. El negro de humo siempre ha sido el pigmento negro más utilizado debido a su capacidad de coloración, rentabilidad y rendimiento. Los negros de humo están disponibles en una amplia gama de niveles de jetness para cumplir con los requisitos de coloración en todo tipo de plásticos. La coloración simple requiere solo suficiente negro de humo para lograr la opacidad, generalmente en el rango de 0.5-3.0% de carga. La selección del grado depende en gran medida del grado de jetness requerido por el producto final. Además de la turbidez, existen otras consideraciones importantes de apariencia para los plásticos que pueden controlarse mediante la selección de un grado de negro de humo apropiado, como el matiz, la resistencia al tinte y el brillo. Undertone es un color sutil, secundario, subyacente de color. El bajo tono exhibido por los negros de humo puede variar de un marrón cálido a un azul frío. La resistencia al tinte es la capacidad relativa del negro de humo para oscurecer una resina coloreada. El nivel de brillo puede variar desde una apariencia muy brillante hasta un acabado mate. El negro de carbón parece negro debido a su capacidad natural de absorber energía de todas las longitudes de onda de la luz. Los negros de humo de partículas pequeñas son mejores absorbentes que los negros de partículas grandes debido a la mayor área de superficie disponible para una mayor absorción de luz. Por lo tanto, los negros de humo de partículas pequeñas tienen un aspecto más agudo. En general, para obtener la máxima absorción de luz necesaria para un chorro y una resistencia de tinte óptimos, se debe elegir un negro de humo con un área de superficie alta. Los negros de humo de baja estructura exhiben un aumento de la turbidez y un mayor brillo que los negros de mayor estructura.

Dispersión

La dispersión de negro de humo en un sistema de resina es un factor crítico en su rendimiento. La dispersión óptima significa que el negro de carbón se separa en agregados discretos y la superficie de cada agregado está completamente cubierta con resina. Una buena dispersión asegura que el negro de carbón se distribuya uniformemente para que se pueda obtener su máximo beneficio. El proceso de dispersión implica varios pasos. La incorporación desplaza el aire ocluido y cubre los aglomerados (grupos de agregados) con resina. En el siguiente paso, se aplica fuerza de corte a la mezcla para descomponer los aglomerados en agregados discretos. Finalmente, cada agregado separado adsorbe suficiente resina para cubrir su superficie por completo. Sin embargo, la dispersión perfecta no siempre es necesaria o incluso deseable, p. aplicaciones conductoras Una serie de propiedades del negro de carbón, como el área superficial, la estructura y la densidad, pueden influir en la facilidad de dispersión. Un área de superficie mayor (resultante de un tamaño de partícula más fino) requiere más energía para humedecer y, por lo tanto, hace que la dispersión sea más difícil. Los negros de estructura inferior también son más difíciles de dispersar porque el empaquetamiento más cercano de los agregados crea fuerzas atractivas más fuertes. Del mismo modo, los negros de humo más densos, como los de forma granulada, poseen fuerzas entre agregados más fuertes que los negros esponjosos. Lograr una buena dispersión depende de la selección de un grado de negro de carbón que sea lo más bajo posible en el área de superficie y lo más alto posible en la estructura. Sin embargo, debido a que las propiedades del negro de carbón que producen la mejor dispersión con frecuencia no son ideales para un uso final dado, es necesario determinar un equilibrio entre las cualidades de dispersión y los requisitos de uso final. Otros factores en una dispersión exitosa incluyen la formulación y el tipo de equipo a utilizar.

Como aditivo clave en muchos tipos de resinas, el negro de carbón puede impartir una variedad de características deseables, que incluyen color, protección contra la radiación UV y conductividad. Dentro de cada una de estas amplias categorías, Los diferentes grados de negros de humo especiales pueden proporcionar propiedades específicas, como una intensidad particular de color negro, grado de resistencia a los rayos UV o nivel de conductividad, o una combinación única de características. Hay una serie de variables a considerar al seleccionar el mejor grado de negro de carbón para una aplicación de plástico dada. Aunque cada uso final puede requerir diferentes características de negro de carbón, existe una gama tan amplia de grados disponibles que generalmente es posible identificar uno con la combinación particular de propiedades necesarias. La consideración cuidadosa de la resina, así como la formulación precisa y la dispersión adecuada también son importantes para lograr el rendimiento de uso final deseado. La información provista aquí pretende ser una visión general del negro de carbón como aditivo en plásticos. Los proveedores de negro de carbono pueden obtener información adicional, incluidas las propiedades de rendimiento de grados específicos de negro de humo y recomendaciones de salud y seguridad apropiadas.