Polimerización de metaloceno

Aditivos > ► B-C-D-E-F > ► Catalizadores

Polimerización de metaloceno

Los catalizadores de metaloceno condujeron a una revolución. en la polimerización de α-olefinas gracias a sus características. Sin embargo, dada la dificultad objetiva de las síntesis de estos complejos, solo la química orgánica y metalúrgica ha podido desempeñar un papel decisivo en la industrialización de estos compuestos. La química macromolecular desarrolló simultáneamente las nuevas poliolefinas, realzándolas junto con las obtenidas mediante catálisis Ziegler-Natta.

Metaloceno y catalizadores Ziegler-Natta

Las propiedades sobresalientes de los polietilenos producidos con catálisis de metaloceno se encuentran en una distribución estrecha (<3) de los pesos moleculares y una distribución uniforme de los comonómeros a nivel inter e intramolecular. Las diferencias en las propiedades entre el polietileno obtenido con catálisis de Ziegler-Natta y el obtenido con catálisis de metaloceno pueden atribuirse a las diferencias sustanciales entre los dos sistemas catalíticos. De hecho, diferentes estereorregularidades, no obtenibles con catalizadores heterogéneos de Ziegler-Natta. Los polímeros sintetizables solo con sistemas de metaloceno se muestran a continuación: polipropileno sindiotáctico, poliestireno sindiotáctico, copolímeros de etileno/estireno, policicloolefinas, copolímeros de etileno / olefina cíclica. Los metilallumoxanos (MAO) son estructuras complejas que no se pueden definir completamente, mientras que los derivados de boro, tanto neutros como en forma iónica, son moléculas perfectamente definidas.

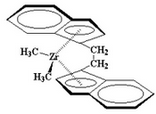

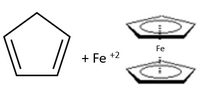

Un metal de transición átomo intercalada entre el anillo estructuras que tiene un bien definido solo catalítica sitio y bien entendido molecular estructura utilizada para producir uniformes poliolefinas con únicas estructuras y físicas propiedades. En los primeros años 1980, se descubrió que un apropiado co-catalizador activado de metaloceno compuestos de grupo de 4 metales, que es decir, titanio, circonio, y hafnio, para los de alfa-olefina de polimerización atraer industrial interés. La polimerización de metaloceno está haciendo grandes negocios en el negocio de los plásticos. Está causando revuelo porque es lo más popular para los polímeros de vinilo desde la invención de la polimerización de Ziegler-Natta. La razón de todo el alboroto es que la polimerización de catálisis con metaloceno permite fabricar polietileno que puede detener las balas! Son los catalizadores basados en el grupo 4 con metilaluminiooxanos, como cocatalizadores. El metal más empleado es el zirconio, por su mayor actividad catalítica frente al titanio o al hafnio. Un metaloceno es un compuesto de dos catalizadores. Tiene fórmula (C5R5)2M, que consiste en dos aniones ciclopentadienilo (CP) unidos a un átomo metálico central con estado de oxidación II, por ejemplo: hierro con 2 cargas eléctricas positivas, el catalizador ferroceno. Ese átomo metálico central está separando dos ciclopentadienilos aniones, cargados negativamente. Este nuevo polietileno es mejor que Kevlar para fabricar chalecos antibalas. Tiene un peso molecular mucho más alto (seis o siete millones) que el polietileno hecho por la receta de Ziegler-Natta. La polimerización de metaloceno también es buena para fabricar polímeros de tacticidades muy específicas. Puede ajustarse para hacer polímeros isotácticos y sindiotácticos, dependiendo de lo que necesite. Los polímeros producidos con metaloceno catalizadores representan una pequeña fracción de la totalidad de poliolefina mercado, pero los expertos están de acuerdo en que tal una fracción será aumentar rápidamente en el futuro.

Un metal de transición átomo intercalada entre el anillo estructuras que tiene un bien definido solo catalítica sitio y bien entendido molecular estructura utilizada para producir uniformes poliolefinas con únicas estructuras y físicas propiedades. En los primeros años 1980, se descubrió que un apropiado co-catalizador activado de metaloceno compuestos de grupo de 4 metales, que es decir, titanio, circonio, y hafnio, para los de alfa-olefina de polimerización atraer industrial interés. La polimerización de metaloceno está haciendo grandes negocios en el negocio de los plásticos. Está causando revuelo porque es lo más popular para los polímeros de vinilo desde la invención de la polimerización de Ziegler-Natta. La razón de todo el alboroto es que la polimerización de catálisis con metaloceno permite fabricar polietileno que puede detener las balas! Son los catalizadores basados en el grupo 4 con metilaluminiooxanos, como cocatalizadores. El metal más empleado es el zirconio, por su mayor actividad catalítica frente al titanio o al hafnio. Un metaloceno es un compuesto de dos catalizadores. Tiene fórmula (C5R5)2M, que consiste en dos aniones ciclopentadienilo (CP) unidos a un átomo metálico central con estado de oxidación II, por ejemplo: hierro con 2 cargas eléctricas positivas, el catalizador ferroceno. Ese átomo metálico central está separando dos ciclopentadienilos aniones, cargados negativamente. Este nuevo polietileno es mejor que Kevlar para fabricar chalecos antibalas. Tiene un peso molecular mucho más alto (seis o siete millones) que el polietileno hecho por la receta de Ziegler-Natta. La polimerización de metaloceno también es buena para fabricar polímeros de tacticidades muy específicas. Puede ajustarse para hacer polímeros isotácticos y sindiotácticos, dependiendo de lo que necesite. Los polímeros producidos con metaloceno catalizadores representan una pequeña fracción de la totalidad de poliolefina mercado, pero los expertos están de acuerdo en que tal una fracción será aumentar rápidamente en el futuro.Metaloceno

Con el metaloceno se pueden obtener polímeros de un peso molecular determinado de antemano, con buenas propiedades mecánicas. La polimerización de metaloceno es una polimerización catalizada por metalocenos. El metaloceno es un ion de metal con carga positiva intercalado entre dos aniones de ciclopentadienilo con carga negativa. Un anión de ciclopentadienilo es un pequeño y hábil ion que está hecho de una pequeña molécula llamada ciclopentadieno. Estos ciclopentadienide tienen una carga de -1, por lo que cuando aparece un catión, como Fe con una carga de +2, dos de los aniones formarán un sándwich de hierro. Ese sándwich de hierro se llama ferroceno. Los metalocenos tienen alta estabilidad térmica. El ferroceno puede ser sublimado al aire a más de 100 °C sin descomponerse. Los metalocenos se purifican generalmente por sublimación al vacío. Debido a que la actividad, la estereoespecificidad, la regioespecificidad y la reactividad relativa hacia diferentes monómeros dependen de las características de los catalizadores , los sistemas de metaloceno ofrecen la ventaja de controlar el producto mediante modificaciones de su estructura química .

Con el metaloceno se pueden obtener polímeros de un peso molecular determinado de antemano, con buenas propiedades mecánicas. La polimerización de metaloceno es una polimerización catalizada por metalocenos. El metaloceno es un ion de metal con carga positiva intercalado entre dos aniones de ciclopentadienilo con carga negativa. Un anión de ciclopentadienilo es un pequeño y hábil ion que está hecho de una pequeña molécula llamada ciclopentadieno. Estos ciclopentadienide tienen una carga de -1, por lo que cuando aparece un catión, como Fe con una carga de +2, dos de los aniones formarán un sándwich de hierro. Ese sándwich de hierro se llama ferroceno. Los metalocenos tienen alta estabilidad térmica. El ferroceno puede ser sublimado al aire a más de 100 °C sin descomponerse. Los metalocenos se purifican generalmente por sublimación al vacío. Debido a que la actividad, la estereoespecificidad, la regioespecificidad y la reactividad relativa hacia diferentes monómeros dependen de las características de los catalizadores , los sistemas de metaloceno ofrecen la ventaja de controlar el producto mediante modificaciones de su estructura química .Polimerización de metaloceno vs. Ziegler-Natta

La polimerización de metaloceno está haciendo grandes negocios en el negocio de los plásticos. Está causando revuelo porque es lo más popular para los polímeros de vinilo desde la invención de la polimerización de Ziegler-Natta. La razón de todo el alboroto es que la polimerización de catálisis con metaloceno permite fabricar polietileno que puede detener las balas! Este nuevo polietileno es mejor que Kevlar para fabricar chalecos antibalas. Tiene un peso molecular mucho más alto (seis o siete millones) que el polietileno hecho por la receta de Ziegler-Natta. La polimerización de metaloceno también es buena para fabricar polímeros de tacticidades muy específicas. Puede ajustarse para hacer polímeros isotácticos y sindiotácticos, dependiendo de lo que necesite.

El continuo desarrollo de los catalizadores utilizados para la síntesis de polipropileno ha tenido unas consecuencias trascendentales para el desarrollo del proceso. Gracias a los nuevos procesos, que aprovechan las posibilidades que ofrecen los nuevos catalizadores y el nuevo abanico de propiedades de los polímeros, existen distintos tipos de catalizadores para la síntesis de polipropileno, que se describen a continuación.

Catalizadores de primera generación

Estos catalizadores fueron los primeros que se utilizaron en los procesos «slurry» durante los años 60. Los centros activos de estos catalizadores se encuentran en puntos donde faltan átomos de cloro en los cristales TiCl3 . Estos catalizadores son de bajo rendimiento (1 t/kg catalizador), producen entre un 5 % y un 10 % de polipropileno atáctico y requieren la extracción de cenizas y eliminación atáctica del producto final.

Catalizadores de segunda generación

Estos catalizadores se utilizan desde los años setenta en los procesos en suspensión y en fase gaseosa, y su rendimiento aproximado es de 10 t/kg catalizador. También requieren la extracción de cenizas y el contenido de producto atáctico varía entre un 3 % y un 5 %. Estos catalizadores se desarrollaron a partir de los catalizadores de primera generación. La primera y segunda generación de catalizadores (catalizadores no soportados) se utilizaron en procesos en suspensión con hexano como disolvente, en procesos de polimerización en masa. Tanto la primera como la segunda generación de catalizadores tenían que eliminarse del polímero.

Catalizadores de tercera generación

Estos catalizadores se utilizan desde los años ochenta en tecnologías en suspensión y en fase gaseosa, y el rendimiento que ofrecen es de 15 a 25 t/kg, con un contenido de producto atáctico aproximado del 5 %. Están formados por componentes catalizadores molidos en un material de soporte (procedimiento de síntesis: moler MgCl2 con el donante interno, el titanato a temperatura elevada con TiCl4, lavar con heptanos hirviendo, secar, y polimerizar con Al(C2H5)3). La titanación por separado permitió conseguir un aumento notable en la actividad de los catalizadores de tercera generación. Además, este tipo de catalizadores no requieren la eliminación posterior de residuos. Sin embargo, el polímero atáctico sí se debe eliminar.

Catalizadores de cuarta generación

Actualmente, los catalizadores de cuarta generación son los catalizadores estándar en el sector. Ofrecen un rendimiento de 30 a 50 t/kg y el contenido de producto atáctico es del 2 % al 5 %. Estos catalizadores están compuestos por donantes de ftalato/silicona y un soporte esférico que se utiliza para un monómero fluido en un reactor de homopolímero. Con esta generación de catalizadores, la limpieza del catalizador y los restos atácticos del polímero ya no es necesaria. Además, han permitido desarrollar una gran cantidad de procesos y variantes de procesos.

Catalizadores de quinta generación

Estos catalizadores ofrecen un rendimiento más elevado que los catalizadores de PP de cuarta generación. Utilizan, por ejemplo, una nueva tecnología de donantes de diéter y succinato, que permite aumentar la actividad y mejorar el rendimiento del producto. El incremento de los rendimientos reduce los residuos de catalizador y el consumo de catalizadores específicos por tonelada de polímero. Además, estos catalizadores aumentan la capacidad de producción y la variedad de productos que se puede fabricar en las plantas con un único reactor.

Metaloceno

La polimerización de metaloceno también es buena para fabricar polímeros de tacticidades muy específicas. Puede ajustarse para hacer polímeros isotácticos y sindiotácticos, dependiendo de lo que necesite. Podría decir simplemente que la polimerización de metaloceno es una polimerización catalizada por metalocenos.

¿Qué es un metaloceno?

El metaloceno es un ion de metal con carga positiva intercalado entre dos aniones de ciclopentadienilo con carga negativa. Un anión de ciclopentadienilo es un pequeño y hábil ion que está hecho de una pequeña molécula llamada ciclopentadieno. Por ejemplo, estos iones de ciclopentadienuro tienen una carga de -1, de modo que cuando llega un catión, como Fe con una carga de +2, dos de los aniones forman un emparedado de hierro. Ese sándwich de hierro se llama ferroceno.