Anti-UV

Aditivos > ► A > ► Anti UV

Anti UV

En general, los pigmentos blancos dan una mejor reflectancia en la región de 300 400 nm que los pigmentos coloreados. No siempre existe una buena sinergia entre el polímero y el pigmento, por lo que la combinación debe considerarse adecuadamente.

Apagadores

Muchos factores afectan la vida útil de los polímeros, por lo que en el pasado se consideraban materiales muy insatisfactorios en comparación con los materiales más utilizados, como los metales y la cerámica. Las principales preocupaciones con respecto a la estabilidad y durabilidad de los polímeros ahora se superan con el uso de estabilizadores de polímeros, ingredientes esenciales que pueden marcar la diferencia entre el éxito y el fracaso de los artículos de plástico. En condiciones naturales (intemperie), varios factores como la exposición a la luz solar, la variación de temperatura día / noche o estacional, la humedad y la contaminación atmosférica con elementos altamente corrosivos afectan la estabilidad del polímero. En última instancia, estos procesos conducen a fallas mecánicas, más comúnmente la formación de una capa superficial frágil.

Estabilizadores de luz

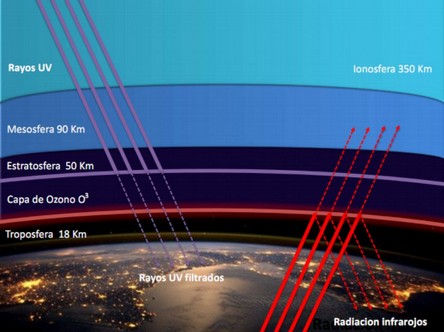

La mayoría de los polímeros se ven afectados por la exposición a la luz, particularmente la porción ultravioleta (UV) del espectro solar entre 300 y 400 nm. (Afortunadamente, la atmósfera terrestre filtra la mayoría de las ondas de luz de menos de 300 nm.) La luz contribuye de manera muy activa a la degradación del polímero, especialmente cuando hay oxígeno presente, que es una situación normal para la mayoría de los materiales plásticos. Por ejemplo, cuando el caucho se expone a la radiación ultravioleta a 45°C, se oxida tres veces más rápido que en la oscuridad a 70°C. La luz y el oxígeno inducen una reacción de degradación en los plásticos que no solo pueden decolorarlos, sino que también ejercen una influencia perjudicial sobre numerosas propiedades mecánicas y físicas. La inhibición de estas reacciones de degradación es fundamental o, de lo contrario, las aplicaciones de muchos plásticos se reducirían drásticamente. La inhibición se puede lograr mediante la adición de productos químicos especiales, estabilizadores de luz o estabilizadores de UV, que son capaces de interferir con los procesos físicos y químicos de degradación inducida por la luz. El negro de carbón se utiliza como estabilizador en un número limitado de formulaciones en las que el color no es un criterio. No solo absorbe la luz, sino que también puede reaccionar con las especies de radicales libres que podrían formarse. Las propiedades de intemperie del polietileno se mejoran mediante la incorporación de negros de humo (a una concentración del 2% al 3%). El aislamiento de cables y alambres resistentes a la intemperie, las tuberías para aplicaciones al aire libre, las películas para mantillo y la conservación del agua en estanques y canales pueden estar hechos de polietileno que contiene negro de humo. A pesar del hecho de que el negro de carbón y otros pigmentos también pueden proteger a los plásticos de los efectos de la luz, a continuación consideraremos solo aquellos compuestos orgánicos y organomatálicos que imparten solo una ligera decoloración o ninguna decoloración a los plásticos a estabilizarse. Las clases más importantes de estabilizadores de luz desde un punto de vista práctico son 2-hidroxibenzofenonas, 2-hidroxifenilbenzotriazoles, aminas impedidas y compuestos orgánicos de níquel. Además, también se utilizan salicilatos, p-hidroxibenzoatos, monobenzoatos de resorcinol, derivados de cinamato y oxanilidas. Los fotoestabilizadores se utilizan generalmente en concentraciones entre el 0,05 y el 2%, utilizándose el límite superior de este intervalo sólo excepcionalmente. Las aminas estéricamente impedidas representan el último desarrollo en el campo. Han superado a las clases de estabilizadores de luz disponibles anteriormente en numerosas resinas sintéticas.

Rellenos y pigmentos que bloquean y absorben los rayos UV

Junto con el bloqueo y la dispersión de la luz ultravioleta, los útiles pigmentos y rellenos estabilizadores de los rayos UV absorben algo de los rayos UV y los convierten en calor. Sin embargo, estos son los aditivos ultravioleta menos efectivos; su utilidad radica en su bajo costo, estabilidad y simplicidad en aplicaciones opacas o semitranslúcidas. El negro de carbón absorbe todas las longitudes de onda de la luz ultravioleta y la convierte en calor, mientras bloquea físicamente la penetración de los rayos ultravioleta. Para la eficacia estabilizadora de los rayos UV, se pueden comparar varios grados de negro de humo en términos de nivel de impurezas, cómo afectan el sabor u olor, el tamaño de partícula, la capacidad de dispersión en el polímero y la absorción de humedad en el compuesto (que puede causar defectos en la parte final). Los rellenos de pigmentos inorgánicos como el dióxido de titanio, el óxido de zinc y los óxidos de cerio y hierro bloquean y dispersan la luz ultravioleta y / o convierten la energía ultravioleta en calor. Estas preparaciones de pigmento / relleno no migran a través de la resina como lo hacen muchos estabilizadores UV orgánicos. El TiO2 en particular se usa a menudo por sus cualidades reflectantes o de dispersión que evitan que la luz ultravioleta llegue a los cromóforos muy por debajo de la superficie del producto de resina. Dependiendo del tamaño de partícula y las características de absorción deseadas, pueden ser necesarias cargas de estos rellenos en concentraciones de hasta un pequeño porcentaje en peso para resistencia a los rayos UV. Generalmente, los tamaños más pequeños de partículas de relleno no aglomeradas son los más efectivos para bloquear los rayos UV. Por ejemplo, el grado de pigmento de 200 nm es una barrera relativamente pobre a los rayos UV y tiene poca absorción, en comparación con los grados "ultrafinos" de 100 nm que proporcionan una mayor absorción de UV y permiten que entre más luz visible. transmitirse (aumentando la transparencia y disminuyendo la bruma). También se dice que estas partículas resisten la reaglomeración con el tiempo (reduciendo la claridad del producto), a diferencia de otros productos de óxidos metálicos finos. Una alternativa al TiO2, el óxido de zinc, proporciona menos absorción en el espectro UV, pero no cataliza reacciones químicas como lo hace el TiO2, por lo que es mejor para aplicaciones a largo plazo. Estos aditivos se suministran en forma líquida, concentrada y masterbatch. Los cribadores tienen sus pros y sus contras. Pueden reflejar luz dañina cerca de la superficie, concentrando de hecho la energía en la resina allí y provocando la degradación de la superficie. Sin embargo, se pueden combinar varios pigmentos o rellenos que bloquean los rayos UV con estabilizadores de luz orgánicos más eficientes para una mayor protección y para evitar la decoloración del pigmento. Pero los resultados dependen de la aplicación; Algunos estudios incluso han demostrado que estos rellenos son más efectivos que los UVA orgánicos para retener el brillo y la resistencia al impacto. Lo que complica el asunto es que algunos rellenos pueden desactivar los estabilizadores orgánicos o interactuar negativamente con ellos.

Protección contra la intemperie

El fenómeno de la oxidación se ha investigado desde finales de la década de 1940, en particular la conexión entre el envejecimiento y la absorción de oxígeno. El oxígeno y la luz solar son los principales agentes degradantes de los polímeros de hidrocarburos durante la exposición a la intemperie. La autooxidación juega un papel importante en la transformación de compuestos orgánicos en la atmósfera. En particular, los compuestos de hidrocarburos reaccionan con el oxígeno molecular formando productos de oxidación. Los radicales libres se forman y reaccionan en presencia de oxígeno para generar radicales peroxi, que además reaccionan con material orgánico dando lugar a hidroperóxidos (ROOH). Estos últimos, los productos primarios de la autooxidación, son por tanto los principales iniciadores tanto de la oxidación térmica como de la fotooxidación. En consecuencia, los hidroperóxidos y sus productos de descomposición son responsables de los cambios en la estructura molecular y masa molar del polímero, que se manifiestan en la práctica por la pérdida de propiedades mecánicas (p. Ej., Impacto, flexión, tracción, alargamiento) y por variación en las propiedades físicas. propiedades de la superficie del polímero (por ejemplo, pérdida de brillo, transparencia reducida, agrietamiento, amarilleo, etc.) La fotodegradación es un mecanismo que implica la activación de la cadena polimérica por medio de un fotón de luz. Se pueden distinguir tres procesos principales:

- Degradación fotoiniciada en la que la luz es absorbida por fotoiniciadores, que luego son fotoescindidos en radicales libres, que por sí mismos pueden iniciar la degradación de la macromolécula polimérica

- Degradación fototérmica que se produce cuando la fotodegradación y la degradación térmica se potencian mutuamente acelerando el proceso

- Fotoenvejecimiento generalmente iniciado por radiación solar ultravioleta, aire u otros factores. La degradación fotooxidativa domina en la superficie, porque la intensidad de la fracción UV de la radiación solar es máxima en la superficie y tiene una baja eficiencia de penetración, en comparación con la radiación infrarroja

La degradación de los plásticos es la cuestión más importante de los mecanismos de degradación de polímeros; que podría ocurrir como resultado de:

• Calor (degradación térmica y degradación oxidativa térmica en presencia de oxígeno)

• Luz (fotodegradación)

• Oxígeno (degradación oxidativa)

• Envejecimiento (generalmente degradación UV)

En general, la capacidad de un plástico para resistir estas causas de degradación se llama 'estabilidad' del plástico y en esta presentación nos concentraremos en el proceso de meteorización (con particular énfasis en las causas y efectos de la degradación UV). El comportamiento a la intemperie de un plástico es uno de los factores limitantes más importantes para evaluar y seleccionar un plástico para aplicaciones en exteriores. La selección de un material por simples propiedades mecánicas puede ser suficiente en muchos casos, pero esto no es efectivo si el material pierde resistencia o se decolora en servicio.

Los factores que influyen en la meteorización

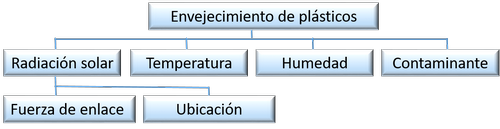

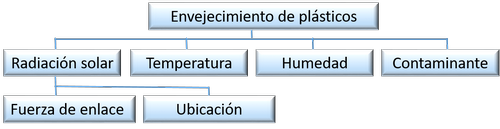

La respuesta de un material a la intemperie no es una pregunta fácil de responder debido a la complejidad de los factores involucrados. Considerar la meteorización implica considerar los efectos de la radiación solar, la temperatura, la humedad, los contaminantes y todas las combinaciones de estos factores. Estos factores principales se muestran en el siguiente diagrama:

Consecuencia de la degradación del polímero

- Pérdida de propiedades mecánicas.

- Cambio de color

- Cambio en la claridad

- Tiza superficial

- Pérdida de brillo

- Vida de servicio acortada

- Grieta

Radiación solar (UV)

La composición de la radiación solar que llega a la superficie terrestre está compuesta principalmente por radiación en las áreas visibles e infrarrojas del espectro electromagnético. Aproximadamente el 43% de la radiación solar se encuentra en la región infrarroja y tiene una longitud de onda de más de 700 nm; esta radiación hace poco a la mayoría de los plásticos, aparte de calentar el material. Aproximadamente el 52% de la radiación solar se encuentra en la región visible y tiene una longitud de onda de entre 400 y 700 nm; esta radiación calienta el plástico y también puede iniciar reacciones fotoquímicas. El último 5% de la radiación está en la región ultravioleta (UV) y tiene una longitud de onda de entre 400 y 290 nm. El límite inferior aproximado de 290 nm se debe al efecto de filtrado de la capa de ozono en la atmósfera y la radiación con longitudes de onda de menos de 290 nm es bloqueada por la capa de ozono e impide que llegue a la superficie de la tierra.

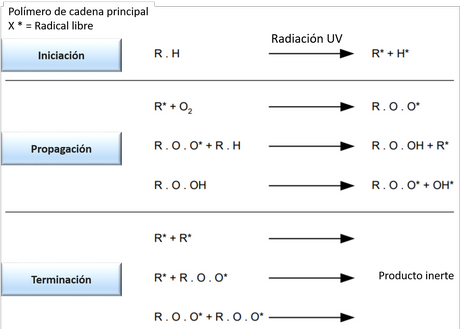

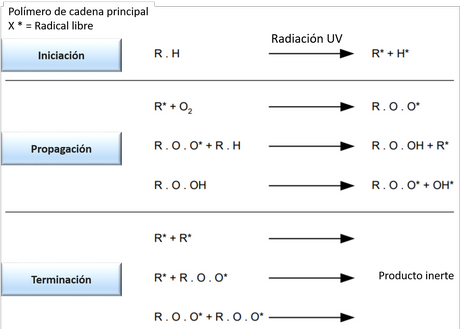

El proceso de meteorización por fotodegradación

El proceso de meteorización bajo exposición a los rayos UV es un proceso de fotodegradación que es muy similar al observado en la degradación térmica; Es esencialmente un proceso de autooxidación que involucra los pasos principales de iniciación, propagación, ramificación y terminación. En la mayoría de los casos, el proceso de meteorización es al aire libre y la luz solar incidente significa que el plástico está caliente y se produce cierta degradación térmica en paralelo con la degradación UV.

El mecanismo

A continuación se muestra un mecanismo general para la fotodegradación:

Iniciación

La iniciación se puede lograr mediante la simple absorción de luz UV que tiene suficiente energía para romper los enlaces químicos en la cadena principal de polímeros. Esto generalmente no ocurre con polímeros iniciados puros, sino con residuos reactivos del procesamiento u otros aditivos en el plástico. La iniciación crea un polímero "radical libre" (R *) y un átomo de hidrógeno con un electrón no apareado (H *). Para los fluoropolímeros, la fuerza del enlace C-F significa que es muy difícil iniciar la fotodegradación

Propagación

La propagación implica una variedad de reacciones y una de ellas es donde el radical libre (R *) reacciona con una molécula de oxígeno (O2) para formar un radical peroxi (ROO*) que luego puede eliminar un átomo de hidrógeno de otra cadena de polímero para formar un hidroperóxido (ROOH) y así regenerar el radical libre (R *). El hidroperóxido puede dividirse en dos nuevos radicales libres, (RO *) + (* OH) y continuar propagando la reacción a otras moléculas de polímero. Es importante reconocer que eliminar un plástico de la influencia de los rayos UV no necesariamente detendrá la fotodegradación. El paso de propagación no necesita la entrada de energía de la luz UV y puede continuar incluso después de la eliminación de la fuente UV.

Terminación

La terminación de la fotodegradación se puede lograr 'limpiando' los radicales libres para crear productos inertes. Esto puede ocurrir naturalmente combinando radicales libres o puede ser asistido usando estabilizadores en el plástico.

Prevención de la intemperie

La energía UV absorbida por los plásticos puede excitar a los fotones, que luego crean radicales libres. Si bien muchos plásticos puros no pueden absorber la radiación UV, la presencia de residuos de catalizador y otras impurezas a menudo actuarán como receptores de radicales libres, y se produce degradación. Solo se necesita una cantidad muy pequeña de impureza para que se produzca la degradación. En presencia de oxígeno, los radicales libres forman hidroperóxidos de oxígeno que pueden romper los dobles enlaces de la cadena principal que conducen a una estructura frágil. Este proceso a menudo se llama fotooxidación. Sin embargo, en ausencia de oxígeno todavía habrá degradación debido al proceso de reticulación. Los tipos de plásticos no modificados que se consideran que tienen una resistencia inaceptable a los rayos UV son POM (Acetal), PC, ABS y PA6 / 6, mientras plásticos como PET, PP, HDPE, PA12, PA11, PA6, PES, PPO, PBT y PPO se consideran bastante resistente. Tenga en cuenta que una aleación de PC / ABS se clasifica como bastante resistente. Se puede lograr una buena resistencia a los rayos ultravioleta a partir de polímeros fluorados; PTFE, PVDF, FEP y PEEKTM. El PTFE tiene una resistencia a los rayos UV particularmente buena porque tiene un enlace carbono-flúor (CF) muy fuerte (casi un 30% más alto que el enlace carbono-hidrógeno (CH)), que es el enlace lateral común que rodea la cadena principal de carbono (CC) en la hélice y la protege. También existe el hecho de que la mayoría de los fluoropolímeros no tienen impurezas cromóforas absorbentes de la luz en su estructura que puedan actuar como iniciadores de la fotooxidación. Los únicos plásticos encontrados con excelente resistencia son las imidas. Poliimida (PI) y polieterimida (PEI) se usa en aplicacion estremas como los satellites. Una interacción útil de los rayos UV y los plásticos puede ser como agentes de blanqueamiento fluorescentes (FWA). A la luz natural, muchos productos poliméricos pueden parecer tener una apariencia amarilla. Al incluir un aditivo especial, la luz UV absorbida se emite en el rango de 400-500 nm (la región azul de la luz visible), lo que hace que parezca más blanca. En comparación con otros aditivos, solo necesitan agregarse en niveles pequeños, típicamente 0.01 - 0.05% en peso.

Migración y extracción

Las moléculas estabilizadoras polares no son compatibles con las poliolefinas apolares, lo que conduce al potencial de pérdidas por migración y extracción, especialmente con estabilizadores monoméricos de bajo peso molecular. Sin embargo, para aplicaciones de exposición intensa al aire libre, puede ser conveniente utilizar estabilizadores que migren hacia la superficie del producto. Es cerca de la superficie donde sus efectos son más necesarios, pero estas moléculas de bajo peso pueden florecer y perderse con el tiempo, o ser absorbidas o adsorbidas por cargas como el carbonato de calcio o el talco. Por lo tanto, un HALS más reactivo pero más extraíble como HALS-1 puede ser menos efectivo que un HALS menos reactivo pero más soluble como HALS-2.

Absorbentes y estabilizadores

Hay dos estrategias que se pueden usar para controlar la intemperie de la radiación UV: la radiación UV se puede absorber usando un absorbente de radiación UV o el proceso de degradación puede retrasarse mediante el uso de estabilizadores UV. En la práctica, es posible utilizar ambos mecanismos para lograr un grado de sinergia entre los mecanismos. Para proteger los polímeros de la degradación UV, es esencial protegerlos con negro de humo, HALS o absorbente de UV.

Negro de carbón

Un método simple y económico es la adición de negro de humo o negro de humo, que impide el paso de la luz a las capas internas del polímero, conservándolo durante mucho más tiempo. El negro de carbón es un buen absorbente de rayos UV, pero tiene limitaciones obvias debido al efecto sobre el color.

Fotoestabilizadores

La fotodegradación es la degradación de una molécula fotodegradable causada por la absorción de fotones, particularmente aquellas longitudes de onda que se encuentran en la luz solar, como la radiación infrarroja, la luz visible y la luz ultravioleta. La fotoestabilización de polímeros implica la inhibición o retardo de procesos fotoquímicos (principalmente fotooxidación) en polímeros y plásticos mediante una reducción en la tasa de fotoiniciación y / o una reducción en la longitud de la cadena cinética de la etapa de propagación del mecanismo de fotooxidación. Los fotoestabilizadores (UV, estabilizadores de luz) son aditivos para plásticos y materiales poliméricos, que previenen los procesos y reacciones fotoquímicos destructivos causados por la radiación UV presente en la luz solar. Los fotoestabilizadores se pueden clasificar en tres clases principales: absorbentes de UV, extintores y filtros de UV. Absorbedores de UV. La acción de un absorbente de UV es relativamente simple, ya que interactúa con el primer paso del proceso de fotooxidación al absorber la radiación UV dañina (300 400 nm) antes de que alcance las especies cromofóricas fotoactivas en la molécula del polímero. Por lo tanto, la energía se disipa de una manera que no conduce a la fotosensibilización. Un absorbente de UV debe ser estable a la luz, porque de lo contrario se destruiría en reacciones de estabilización. Un proceso muy común para la disipación de energía es convertir la radiación ultravioleta dañina en radiación infrarroja inofensiva o calor que se disipa a través de la matriz polimérica. El negro de carbón (CB) es uno de los absorbentes de luz más efectivos y comúnmente utilizados, así como el óxido de titanio rutilo que es efectivo en el rango de 300 400 nm pero no es muy útil en el rango de UVB de longitud de onda muy corta por debajo de 315 nm. Se ha informado de la actividad de muchos compuestos hidroxiaromáticos como estabilizadores UV para varios polímeros.

Aminas estéricamente impedidas HALS

HALS es la abreviatura de estabilizadores de aminas Hyndered (ligeras), también llamados recolectores de radicales, que se utilizan para bloquear especies. Los radicales formados por el efecto de la luz solar podrían producir efectos degradantes en la película. Estos compuestos se unen a especies radicales que forman compuestos estables. Los estabilizadores UV funcionan de manera similar a los estabilizadores térmicos y en muchos casos se utilizan materiales similares. Funcionan interrumpiendo el ciclo de fotodegradación para reducir la velocidad o evitar que el ciclo se complete. Al igual que con los estabilizadores de calor, es posible 'eliminar' los radicales libres usando eliminadores de radicales para producir otro radical libre mucho menos activo y ralentizar el proceso o usar un estabilizador para reaccionar con el hidroperóxido (ROOH) para producir productos inactivos y estables y rompa el ciclo en la etapa de propagación del hidroperóxido. En la mayoría de los casos, un plástico determinado incorporará una mezcla de estabilizadores para los rayos UV y el calor que está diseñado para funcionar como un sistema para proporcionar las propiedades deseadas para la aplicación. Esta mezcla será diseñada para el plástico y la aplicación específicos, y se diseñará para aplicarse a una concentración específica; los estabilizadores de sobredosificación pueden ser perjudiciales para el plástico y el efecto del estabilizador. Los estabilizadores de luz de amina impedida (HALS) son estabilizadores térmicos a largo plazo que actúan atrapando los radicales libres formados durante la fotooxidación de un material plástico y limitando así el proceso de fotodegradación. La capacidad de HALS para eliminar los radicales creados por la absorción de UV se explica por la formación de radicales nitroxilo a través de un proceso conocido como el ciclo de Denisov. Se ha aceptado generalmente que durante la irradiación UV y en presencia de oxígeno (aire) y radicales (R •), la piperidina obstaculizada. HALS son algunos de los estabilizadores UV más competentes para una amplia gama de plásticos. Por ejemplo, HALS ha permitido el crecimiento del PP en la industria automotriz. Si bien los HALS son muy eficaces en poliolefinas, polietileno (PE) y poliuretano, no son útiles en PVC. Como la mayoría de los fotoestabilizadores se comportan de acuerdo con diferentes mecanismos, a menudo se combinan en aditivos absorbentes de UV sinérgicos. Por ejemplo, los benzotriazoles a menudo se combinan con HALS para proteger los sistemas pigmentados de la decoloración y los cambios de color.

Filtros UV

Los filtros UV (UV screeners) son materiales que pueden reflejar la luz dañina de la superficie del polímero. Algunos ejemplos son los recubrimientos (con pintura o por metalización) de la superficie o la incorporación de un pigmento con alta reflectancia UV. Dado que los pigmentos actúan como aditivos altamente absorbentes, los fenómenos fotooxidativos se limitan principalmente a la superficie de las muestras. Los pigmentos se pueden dividir en dos clases:

- Pigmentos inorgánicos: dióxido de titanio (TiO2), óxido de zinc, óxido de hierro (rojo), óxido de cromo, etc.

- Pigmentos orgánicos: azules y verdes de ftalocianina, rojos de quinacridona, violeta de carbazol, azul ultramar. Los pigmentos inorgánicos se utilizan ampliamente para la codificación decorativa y de colores, pero no para la estabilización

En general, los pigmentos blancos dan una mejor reflectancia en la región de 300 400 nm que los pigmentos coloreados. No siempre existe una buena sinergia entre el polímero y el pigmento, por lo que la combinación debe considerarse adecuadamente.

Absorbedores de radiación UV

Los absorbentes de UV realizan una acción de filtro en la radiación de alta energía (UV) que puede degradar la lignina en el caso de productos transparentes o la película si se ha agregado un pigmento. Desde el punto de vista químico, son compuestos (derivados de benzofenona, benzotriazol y feniltriazina) que absorben la radiación entre 280 y 350 nm transformándola en calor. Entre los absorbentes de radiación UV también hay pigmentos inorgánicos (óxidos de hierro, dióxidos de titanio). Los absorbedores de UV funcionan absorbiendo la radiación UV incidente y luego reemitiendo la energía absorbida como calor inofensivo. Los absorbentes de UV deben absorber la luz UV en el rango de 290 a 400 nm, pero también deben ser transparentes a otras radiaciones, es decir ser incoloro en el espectro visible. La cantidad de radiación UV absorbida depende del grosor de la muestra y de la concentración del absorbente y, en la práctica, se requieren altas concentraciones de absorbente para que sea efectiva, particularmente en las capas superficiales donde la mayoría de la radiación UV necesita ser absorbida. La hidroxibenzofenona y el hidroxifenilbenzotriazol son estabilizadores UV aromáticos bien conocidos que tienen la ventaja de ser adecuados para aplicaciones neutras o transparentes. Sin embargo, el hidroxifenilbenzotriazol no es muy útil en partes delgadas por debajo de 100 micrómetros. Otros absorbentes de UV incluyen oxanilidas para poliamidas, benzofenonas para PVC y benzotriazoles e hidroxifeniltriazinas para policarbonato. Los compuestos hidroxiaromáticos a menudo se denominan absorbentes clásicos porque fueron diseñados originalmente para absorber la porción ultravioleta del espectro de la luz solar en el rango 290 400 nm, es decir, la región que es determinante para la mayoría de los sistemas poliméricos. Por ejemplo, las avobenzonas disipan la energía absorbida mediante un mecanismo que implica la formación reversible de un anillo de hidrógeno de seis miembros. Las siguientes dos formas tautoméricas en equilibrio proporcionan una vía fácil para la desactivación del estado excitado inducido por la absorción de luz.

Apagadores

Estos compuestos (Quenchers) son capaces de desactivar estados excitados (singlete y / o triplete) de grupos cromofóricos presentes en un polímero antes de que ocurra la escisión del enlace. A diferencia de los absorbentes, los extintores no necesitan tener una alta absorción en la longitud de onda crítica para la degradación del polímero. El temple es un proceso bimolecular caracterizado por una cinética muy rápida. En otras palabras, la extinción es un proceso de difusión controlada y es eficaz en la protección de polímeros sólo si los tripletes sensibilizadores tienen una vida media prolongada y si el extintor se difunde libremente. La reacción de extinción puede estar representada por una reacción simple, donde el donante excitado (D) (un grupo cromofórico excitado en un polímero, que puede ser responsable del inicio de la fotodegradación) es desactivado por un aceptor (extintor) ( A) molécula: el desarrollo de complejos metálicos, particularmente aquellos basados en níquel, dio como resultado compuestos con coeficientes de extinción relativamente bajos en la región de UV cercano y, sin embargo, a menudo se encuentra que tienen un rendimiento superior. Los quelatos de níquel son inhibidores muy eficaces del estado triplete de los grupos carbonilo en las poliolefinas. Estos quelatos han sido probados para la fotoestabilización de poliisobutileno, polibutadieno, así como poliestireno (PS).

Scavengers

Los eliminadores de radicales libres interrumpen la interrupción automática del proceso de autooxidación mediante el proceso de oxidación eliminando los radicales libres eliminando los radicales libres.

Palabra clave: Alcossibenzofenoni, Adrossibenzotriazoli

Clases de estabilizadores de luz

La designación de las clases de estabilizadores de luz se basa en mecanismos de estabilización UV. Los radicales libres se forman en polímeros expuestos a la luz, como consecuencia de la excitación de funcionalidades absorbentes en el polímero. Esta es una función de la energía de la luz y de la estructura de la molécula de polímero. Dado que en presencia de oxígeno, el polímero se oxidará simultáneamente (fotooxidación), a menudo es difícil distinguir los procesos fotoquímicos puros de los procesos térmicos (oxidación), que luego se superponen. Se han evaluado algunos de los mecanismos fundamentales implicados El mecanismo desarrollado inicialmente para la oxidación térmica del caucho se puede aplicar a otros sustratos y también a la fotooxidación. Existen cuatro posibilidades de protección contra la luz ultravioleta. Estos se basan en (1) la prevención de la absorción de luz ultravioleta o la reducción de la cantidad de luz absorbida por los cromóforos; (2) reducción de la tasa de iniciación mediante desactivación de los estados excitados de los grupos cromofóricos; (3) intervención en el proceso de degradación fotooxidativa mediante transformación de hidroperóxidos en compuestos más estables, sin generación de radicales libres, antes de que los hidroperóxidos experimenten escisión fotolítica; y (4) eliminación de los radicales libres tan pronto como sea posible después de su formación, ya sea como radicales alquilo o como radicales peroxi. De acuerdo con las cuatro posibilidades del mecanismo de protección UV descritas anteriormente, las clases de estabilizadores de luz se pueden designar como (1) absorbentes de UV, (2) desactivadores de estados excitados, (3) descomponedores de hidroperóxido y (4) captadores de radicales libres. Debe mencionarse, sin embargo, que esta clasificación es una simplificación y que algunos compuestos pueden ser activos en más de una forma y con frecuencia lo hacen.

Absorbedores de UV

El mecanismo de protección de los absorbentes de UV se basa esencialmente en la absorción de radiación UV dañina y su disipación de una manera que no conduce a la fotosensibilización, es decir, la conversión en energía correspondiente a longitudes de onda altas o la disipación como calor. Además de tener una absorción muy alta por sí mismos, estos compuestos deben ser estables a la luz, es decir, capaces de absorber energía radiativa sin sufrir descomposición. Las hidroxibenzofenonas y los hidroxifenilbenzotriazoles son los absorbentes de UV más estudiados. Aunque las principales absorciones de 2-hidroxibenzofenona están situadas en el dominio de longitud de onda poco interesante alrededor de 260 nm, los sustituyentes como los grupos hidroxi y alcoxi empujan esta absorción hacia longitudes de onda más largas, entre 300 y 400 nm, y al mismo tiempo la absorción total en los absorbentes de UV. (XII) se derivan esencialmente de 2,4-dihidroxibenzofenona (X, R $ $ H). Mediante la elección de un grupo alquilo R adecuado en los grupos alcoxi es posible optimizar el poder protector y la compatibilidad con los plásticos a estabilizar.Los derivados de la 2-hidroxibenzofenona tienen estructuras altamente conjugadas y una capacidad para formar enlaces de hidrógeno intramoleculares que ejercen un decisivo influencia sobre las propiedades espectroscópicas y fotoquímicas de estos compuestos. Se ha demostrado con 2-hidroxibenzofenona (XIII) que al exponerse a la luz (XIII) se transforma en enol (XIV), que vuelve a su forma inicial (XIII) al perder energía térmica al medio La energía lumínica consumida por el El absorbedor de UV corresponde a la cantidad de energía necesaria para romper el enlace de hidrógeno. Esta explicación está respaldada por el hecho de que los compuestos que no pueden conducir a la formación de enlaces de hidrógeno intramoleculares (benzofenona o 2-metoxibenzofenona) no absorben en el rango de longitud de onda UV. Los hidroxifenil benzotriazoles tienen la estructura (XV) donde X es H o Cl (el cloro cambia la absorción a longitudes de onda más largas), R1 es H o alquilo ramificado y R2 es CH3 a C8H17 alquilo lineal y ramificado (R1 y R2 aumentan la afinidad por los polímeros ). Algunos materiales técnicamente importantes de esta clase son 2-(2′-hidroxi-5′-metil-fenil)-benzotriazol, 2-(2′-hidroxi-3′-5′-di-terc-butil-fenil)-benzotriazol y 2-(2'-hidroxi-3',5'-di-terc-butil-fenil)-5-clorobenzotriazol. En comparación con las 2-hidroxibenzofenonas, los 2- (2′-hidroxifenil)benzotriazoles tienen coeficientes de extinción molar más altos y bordes de absorción más pronunciados hacia 400 nm Se desconoce el mecanismo exacto de absorción de la luz por los hidrobenzotriazoles. formar anillos quelados mediante la creación de enlaces de hidrógeno entre hidróxido y grupos carbonilo [como en (XIII)] o grupos que contienen nitrógeno [como en (XVI)] es una propiedad característica de todos los absorbentes de UV. Una desventaja fundamental de los absorbentes de UV es el hecho de que necesitan una cierta profundidad de absorción (espesor de la muestra) para una buena protección de un plástico. Por lo tanto, la protección de artículos de sección delgada, como películas y fibras, con absorbentes de UV solos es solo moderada.

Quenchers

Los quenchers (Q) son estabilizadores de luz que son capaces de absorber la energía absorbida de la radiación luminosa por los cromóforos (K) presentes en un material plástico y así prevenir la degradación del polímero. La energía absorbida por los extintores puede disiparse como calor (Reacción 1.130) o como radiación fluorescente o fosforescente Para que se produzca la transferencia de energía desde el cromóforo excitado K * (donante) al extintor Q (aceptor), este último debe tener estados de energía más bajos que el donante. La transferencia puede tener lugar mediante dos procesos: (1) transferencia de energía a largo plazo o mecanismo de Föster y (2) transferencia de energía por contacto, colisión o intercambio. El mecanismo de Förster se basa en una interacción dipolo-dipolo y generalmente se observa en la extinción de estados excitados. Se ha considerado como un posible mecanismo de estabilización para absorbedores de UV típicos con coeficientes de extinción superiores a 10.000. La distancia entre el cromóforo y el extintor en este proceso puede ser tan grande como 5 o incluso 10 nm, siempre que haya una fuerte superposición entre el espectro de emisión del cromóforo y el espectro de absorción del extintor. Sin embargo, para que tenga lugar una transferencia eficiente en el proceso de transferencia de energía por contacto o intercambio, la distancia entre el extintor y el cromóforo no debe exceder 1,5 nm. A partir de cálculos basados en el supuesto de una distribución aleatoria tanto del estabilizador como del sensibilizador en el polímero, se concluye, por tanto, que la transferencia de energía de intercambio no puede contribuir significativamente a la estabilización. Sin embargo, esto no se aplicaría si se produce algún tipo de asociación entre sensibilizador y estabilizador (por ejemplo, mediante enlaces de hidrógeno). Considerando el papel dominante de los hidroperóxidos en la fotooxidación de poliolefinas, la extinción de los grupos –OOH excitados contribuiría significativamente a la estabilización. Sin embargo, dado que el estado excitado –OOH es disociativo, es decir, su vida útil está limitada a una vibración del enlace O – O, la transferencia de energía de contacto durante este período muy corto (aproximadamente 10–3 s) parece muy poco probable si el grupo –OOH aún no está asociado con el extintor. Siendo así, la acción de extinción independiente del espesor de las muestras, los extintores son específicamente útiles para la estabilización de artículos de sección delgada tales como películas y fibras. Los complejos metálicos que actúan como extintores de estado excitado se utilizan para estabilizar polímeros, principalmente poliolefinas. Se utilizan complejos metálicos a base de Ni, Co y fenoles, tiofenoles, ditiocarbamatos o fosfatos sustituidos. Representantes típicos son n-butil-di-butilditiocarbamato, n-butilamina-níquel2,2'-tio-bis- (4-terc-octil-fenolato), níquel-bis- [2,2'-tio-bis- (4-terc -octil-fenolato)] y níquel-(Oetil-3,5-di-terc-butil-4-hidroxi-bencil) -fosfonato. Pero su uso no está tan extendido como el de otros absorbentes de UV porque tienden a ser verdes.

Descomponedores de hidroperóxidos

Dado que los hidroperóxidos desempeñan un papel determinante en la degradación fotooxidativa de los polímeros, se esperaría que la descomposición de los hidroperóxidos en compuestos más estables, antes de que los hidroperóxidos experimenten la escisión fotolítica, proporcione un medio eficaz de protección UV. Los complejos metálicos de compuestos que contienen azufre como los dialquilditiocarbamatos (XIX), los dialquilditiofosfatos (XX) y los tiobisfenolatos (XXI) son descomponedores de hidroperóxido muy eficaces incluso si se utilizan en cantidades casi catalíticas. Además de reducir el contenido de hidroperóxido de las películas de polímero preoxidadas, también pueden actuar como estabilizadores UV muy eficientes. Esto explica el hecho de que a menudo se observa una mejora en la estabilidad UV al combinar absorbentes de UV con compuestos de fosfito o níquel.

Eliminadores de radicales libres

Además de la absorción de radiación dañina por los absorbentes de UV, la desactivación de estados excitados por los desactivadores y la descomposición de hidroperóxidos por algunos compuestos que contienen fósforo y / o azufre, la eliminación de los intermedios de radicales libres es otra posibilidad. de fotoestabilización, análoga a la utilizada para la estabilidad frente a la degradación termooxidativa. Se ha demostrado que los compuestos (XXI), (XXII), (XXIII) y (XXIV) son captadores de radicales eficaces. Los radicales generados por la escisión hemolítica del hidroperóxido con un eliminador de radicales InH. El último desarrollo en el campo de los estabilizadores de luz para plásticos está representado por los estabilizadores de luz de tipo amina impedidos estéricamente (HALS). Un compuesto típico de este tipo es sebacato de bis- (2,2,6,6-tetrametil-4-piperidilo) (XXV). Dado que no absorbe ninguna luz por encima de 250 nm, no puede considerarse un absorbente de UV o un extintor de estados excitados. Esto se ha confirmado en polipropileno mediante mediciones de luminiscencia. Un HALS de bajo peso molecular como (XXV), denominado en adelante HALS-I, tiene la desventaja de una volatilidad relativa y una resistencia limitada a la migración y extracción, que son indeseables en aplicaciones especiales de plásticos ( por ejemplo, en fibras finas y cintas). Para tales aplicaciones, es ventajoso usar aminas poliméricas impedidas estéricamente tales como poli (Nb-hidroxietil-2,2,6,6-tetrametil-4-hidroxipiperidil succinato) representado por (XXVI) y una amina polimérica impedida más compleja representada por (XXVII). En discusiones posteriores, serán designados como HALS-II y HALS-III, respectivamente. Aunque no alcanzan completamente el rendimiento del HALS-I de bajo peso molecular, son, sin embargo, superiores a los otros estabilizadores de luz comunes utilizados en concentraciones varias veces más altas. Los mecanismos de protección de HALS, conocidos hasta ahora principalmente por estudios con modelo sistemas, se pueden resumir de la siguiente manera: A partir de las mediciones de ESR se concluye que, en condiciones fotooxidativas, otra explicación del mecanismo de protección UV de HALS involucra los éteres de hidroxilamina (XXIX) formados en la reacción. Existe evidencia indirecta de que (XXIX) puede reaccionar muy rápidamente con radicales peroxi, regenerando así los radicales nitroxilo. La reacción que constituyen el "ciclo de Denisov", dan como resultado una desaceleración general de la reacción de oxidación en cadena habitual.

Polipropileno

Para la estabilización a la luz del polipropileno, se utilizan principalmente representantes de las siguientes clases de estabilizadores: 2-(2′-hidroxifenil) -benzotriazoles, 2-hidroxi-4-alcoxibenzofenonas, estabilizadores de luz que contienen níquel, 3,5-di-tert -butil-4-hidroxibenzoatos, así como aminas impedidas estéricamente (HALS). Los estabilizadores de luz que contienen níquel se utilizan exclusivamente en secciones delgadas, como películas y cintas, mientras que todas las demás clases pueden usarse en secciones delgadas y gruesas, aunque los absorbentes de UV tienen una eficacia limitada en las secciones delgadas. Los aditivos que contienen níquel también se utilizan como “colorantes” porque permiten el teñido e estampado de fibras de polipropileno con colorantes susceptibles de formar complejos con metales.

Polietileno

Como todas las poliolefinas, el polietileno es sensible a la radiación UV, aunque menos que el polipropileno. Para uso en exteriores, el polietileno necesita una estabilización especial contra la luz ultravioleta. Los estabilizadores de luz para polietileno son en principio los mismos que para polipropileno. En la meteorización acelerada, HALS muestra un rendimiento mucho mejor en cintas de HDPE que los absorbentes de UV, a pesar de que estos últimos se utilizan en concentraciones mucho más altas. Sin embargo, la comparación entre HALS está a favor del polimérico HALS-III, que tiene el mismo rendimiento cuando se añade a una concentración del 0,05% que HALS-I y HALS-II al 0,1%. Entre los numerosos estabilizadores de luz comerciales, solo unos pocos son adecuados para polietileno de baja densidad (LDPE). Esto se debe principalmente al hecho de que la mayoría de los estabilizadores de luz no son suficientemente compatibles a los niveles de concentración necesarios para la protección requerida y, por lo tanto, florecen más o menos rápidamente. Inicialmente, se utilizaron absorbentes de UV de los tipos benzofenona y benzotriazol para proteger los materiales de LDPE. Con el desarrollo de extintores de níquel, se ha logrado una mejora significativa en la estabilidad a la luz de las películas de LDPE. Sin embargo, por razones de economía, se utilizan principalmente combinaciones de extintores de níquel con absorbentes de UV. La vida útil de las películas de LDPE puede aumentarse aumentando las concentraciones de estabilizadores de luz. Se pueden encontrar contenidos de aditivos cercanos al 2% en películas de invernadero que se cree que duran hasta 3 años al aire libre. Se esperaba una mejora adicional en la estabilidad UV del LDPE con el desarrollo de HALS. Sin embargo, la compatibilidad con LDPE de HALS disponible en los primeros años fue insuficiente, lo que resultó en un rendimiento relativamente bajo en la intemperie. Fue solo con el desarrollo de HALS polimérico que se superaron estas dificultades. Las pruebas han demostrado que HALS-II es significativamente superior a los absorbentes de UV y estabilizadores de Ni, por lo que se puede lograr el mismo rendimiento con concentraciones mucho más pequeñas. Sin embargo, el uso de combinaciones del HALS-II polimérico con un absorbente de UV conduce a una mejora significativa de la eficiencia en comparación con el HALS usado solo a la misma concentración que la combinación. Se puede lograr un aumento adicional del rendimiento mediante el uso del polímero HALS-III. Por ejemplo, el rendimiento de HALS-II se puede alcanzar utilizando HALS-III a aproximadamente la mitad de la concentración. La superioridad de HALSIII se vuelve aún más pronunciada en películas de espesor inferior a 200 mm. En el polietileno lineal de baja densidad (LLDPE) también, los poliméricos HALS-II y HALS-III muestran un rendimiento mucho mejor que otros estabilizadores de luz comerciales. La floración se observa con HALS-I de bajo peso molecular, similar a la encontrada con LDPE. En sustancias más polares, como los copolímeros de etileno-acetato de vinilo (EVA), se puede utilizar el HALS-I de bajo peso molecular. Sin embargo, también en este sustrato, los poliméricos HALS-II y HALS-III son significativamente superiores a los HALS de bajo peso molecular.

Polímeros estirénicos

Los dobles enlaces no se consideran los cromóforos responsables del inicio de la fotooxidación en los poliestirenos porque absorben por debajo de 300 nm. Sin embargo, los grupos peróxido en la cadena del polímero, resultantes de la copolimerización de oxígeno con estireno, son definitivamente fotolábiles. Además, durante el procesamiento de polímeros de estireno a altas temperaturas se forman productos de oxidación como las cetonas aromáticas de tipo acetofenona, que se han detectado mediante espectroscopía de emisión. Las cetonas aromáticas (AK) en estado triplete son capaces de extraer hidrógeno del poliestireno (PSH). Esta reacción se considera el mecanismo de iniciación más importante para la fotooxidación del estireno en presencia de cetonas aromáticas. Los plásticos estirénicos como los copolímeros de injerto de acrilonitrilo/butadieno / estireno (ABS) y los poliestirenos resistentes a los impactos son muy sensibles a la oxidación, principalmente debido a su contenido de butadieno. La degradación por la intemperie comienza en la superficie y da como resultado una rápida pérdida de propiedades mecánicas como la resistencia al impacto. Debido a la falta de estabilizadores de luz eficientes, el ABS no se ha utilizado en exteriores a gran escala. Sin embargo, combinando dos estabilizadores de luz con diferentes mecanismos de protección, por ejemplo, un absorbente de UV de la clase de benzotriazol y la amina impedida estéricamente HALS-I, es posible lograr una buena estabilización incluso en ABS. Este es un caso de sinergia en el que el absorbente de UV protege las capas más profundas, mientras que HALS-I asegura la protección de la superficie. Al mismo tiempo, la decoloración del polímero ABS también se reduce significativamente. Lo mismo se aplica a los copolímeros de poliestireno y estireno-acrilonitrilo (SAN), y la mejor protección se obtiene con las combinaciones de absorbente HALS/UV. La estabilización a la luz es necesaria para los artículos de estos polímeros para los que se puede esperar una exposición a los rayos UV (por ejemplo, cubiertas para luces fluorescentes).

Poli(cloruro de vinilo)

El poli (cloruro de vinilo) "puro" (PVC) no absorbe luz por encima de 220 nm. Por tanto, se han considerado como posibles cromóforos iniciadores diferentes grupos funcionales e irregularidades estructurales que pueden surgir durante la polimerización y el procesamiento. Incluyen irregularidades en la cadena del polímero, así como hidroperóxidos, grupos carbonilo y dobles enlaces. Los estabilizadores térmicos utilizados en el PVC también confieren cierto grado de estabilidad a la luz. Las sales de Ba/Cd y los carboxilatos de estaño orgánicos, por ejemplo, ya confieren cierta estabilidad a los rayos UV al PVC en la exposición al aire libre. Sin embargo, para los artículos de PVC transparentes y translúcidos que requieren una alta estabilidad a los rayos UV, la estabilidad a la luz conferida por los estabilizadores térmicos no es suficiente. Por tanto, la adición de estabilizadores de luz en tales casos es obligatoria. Hasta ahora, los absorbentes de rayos ultravioleta ofrecen los mejores resultados en el uso práctico. HALS-I casi no tiene ningún efecto.

Policarbonato

El policarbonato (PC) de bisfenol A absorbe la luz ultravioleta por debajo de 360 nm pero su absorción es intensa solo por debajo de 300 nm. La estabilidad a la luz insuficiente de la PC en el uso en exteriores se manifiesta por un color amarillento, que aumenta rápidamente. Los estudios indican que al absorber la luz ultravioleta, la PC sufre un reordenamiento de foto-Fries, que da primero un salicilato de fenilo, y después de la absorción de un segundo fotón y el posterior reordenamiento, da grupos de 2,2'-dihidroxibenzofenona. La absorción de estos grupos llega a la región visible, y se les ha atribuido esencialmente el amarillamiento de la PC. Además de la reacción de Fries, se considera que la formación de complejos de transferencia de carga de O2 en PC, similares a los que se encuentran en las poliolefinas y que conducen a la formación de hidroperóxidos, contribuye significativamente a la fotooxidación en las primeras etapas. Entre las clases de estabilizadores, solo se utilizan absorbentes de UV para la estabilización de PC. Al elegir un absorbente de UV, se deben considerar el rendimiento intrínseco, la volatilidad, la estabilidad térmica adecuada a las temperaturas de procesamiento elevadas (aproximadamente 320°C) y el efecto sobre el color inicial de los artículos de PC. Los absorbentes de rayos ultravioleta de tipo benzotriazol, oxanilida y cinamato son fotoestabilizadores eficaces para PC con benzotriazoles que ofrecen el mejor rendimiento entre los tres tipos.

Poliacrilatos

El poli (metacrilato de metilo) (PMMA) es muy transparente en la región UV y, por tanto, mucho más estable a la luz que otros termoplásticos. Por tanto, pueden usarse absorbentes de UV para conferir un efecto de filtro de UV a artículos de PMMA. Los cristales de las ventanas de PMMA para protección solar que contienen 0,05% –0,2% de 2-(2′-hidroxi-5′-metilfenil)-benzotriazol son ejemplos bien conocidos de esta aplicación. Las luces traseras de los automóviles, los letreros eléctricos y las cubiertas para luces fluorescentes son algunas de las aplicaciones para las que el PMMA está estabilizado contra los rayos UV. El excelente rendimiento estabilizador de luz de HALS también se encuentra con PMMA.

Poliacetal

El poliacetal es notablemente inestable frente a las luces porque incluso la radiación ultravioleta de longitudes de onda de hasta 365 nm puede iniciar su degradación. Por tanto, el poliacetal no se puede utilizar en exteriores si no contiene ningún estabilizador de luz. Incluso después de una corta intemperie, se observan grietas en la superficie y marcado caliza. El negro de carbón (0,5% -3%) es un buen estabilizador del poliacetal cuando el color de la muestra no es importante. Otras posibilidades de estabilización son el uso de 2-hidroxibenzofenona y, especialmente, absorbentes de UV de tipo hidroxifenilbenzotriazol. La estabilización con el absorbente HALS/UV es superior a la del absorbente UV solo.

Poliuretanos

La estabilidad lumínica de los poliuretanos depende en gran medida de su estructura química, y ambos componentes (es decir, isocianato y poliol) influyen. Los poliuretanos basados en isocianatos alifáticos y poliéster dioles muestran la mejor estabilidad a la luz si se considera el amarillamiento, mientras que los poliuretanos basados en isocianatos aromáticos y poliéter dioles son los peores a este respecto.