Acetato de polivinilo (PVA)

Biopolímeros > ► Biopolímeros A-Z

Acetato de polivinilo y alcohol de polivinilo

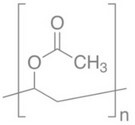

El acetato de polivinilo (PVA) y el alcohol de polivinilo (PVOH) son otros ejemplos de copolímeros de etileno. El PVA se utiliza como adhesivo en emulsión para la fabricación de bolsas, sacos y cajas de cartón. El PVOH se produce por hidrólisis de PVA y el fuerte enlace de hidrógeno impartido por los grupos –OH significa que el PVOH puro es soluble en agua. El grado de solubilidad en agua está controlado por la cantidad de hidrólisis. Los usos específicos de empaque para PVOH son en dosis unitarias de detergentes, donde todo el paquete se coloca en la lavadora, y para agroquímicos, donde el paquete se coloca en un tanque de agua y se mezcla. En ambos ejemplos las ventajas son que se utiliza una dosis medida de producto, sin derrames al decantar y, en el último caso, la exposición limitada del personal a lo que puede ser un producto tóxico. El acetato de polivinilo (PVAc, PVA) es un termoplástico atáctico, altamente ramificado y no cristalino, preparado mediante polimerización convencional por radicales libres. Tiene buena resistencia a los rayos UV y a la oxidación, pero es bastante frágil por debajo de su Tg (aprox. 305°C) y muy pegajoso por encima de ella. Las emulsiones de PVAc se producen a gran escala.

El acetato de polivinilo (PVA) y el alcohol de polivinilo (PVOH) son otros ejemplos de copolímeros de etileno. El PVA se utiliza como adhesivo en emulsión para la fabricación de bolsas, sacos y cajas de cartón. El PVOH se produce por hidrólisis de PVA y el fuerte enlace de hidrógeno impartido por los grupos –OH significa que el PVOH puro es soluble en agua. El grado de solubilidad en agua está controlado por la cantidad de hidrólisis. Los usos específicos de empaque para PVOH son en dosis unitarias de detergentes, donde todo el paquete se coloca en la lavadora, y para agroquímicos, donde el paquete se coloca en un tanque de agua y se mezcla. En ambos ejemplos las ventajas son que se utiliza una dosis medida de producto, sin derrames al decantar y, en el último caso, la exposición limitada del personal a lo que puede ser un producto tóxico. El acetato de polivinilo (PVAc, PVA) es un termoplástico atáctico, altamente ramificado y no cristalino, preparado mediante polimerización convencional por radicales libres. Tiene buena resistencia a los rayos UV y a la oxidación, pero es bastante frágil por debajo de su Tg (aprox. 305°C) y muy pegajoso por encima de ella. Las emulsiones de PVAc se producen a gran escala.PVA

El PVA es un adhesivo termoplástico incoloro, generalmente no tóxico, que se prepara mediante la polimerización de acetato de vinilo. El PVA fue descubierto en 1912 por el Dr. Fritz Klatte en Alemania. Es uno de los adhesivos dispersos en agua más utilizados. El PVA se compone de una emulsión a base de agua de un tipo de pegamento ampliamente utilizado, denominado de diversas formas como pegamento para madera, pegamento blanco, pegamento de carpintero, pegamento escolar o pegamento PVA. El PVA se utiliza principalmente en plásticos reforzados con fibra de vidrio para mejorar las propiedades anti-estrés y anti-goteo. También se utiliza en los faros de los automóviles para promover su brillo. Además, el PVA se puede agregar al cemento/concreto donde puede mejorar las propiedades de resistencia al agua. Debido a que el PVA es una emulsión, no una verdadera solución de agua, una vez que la película está seca, es bastante hidrófoba. El fraguado y curado del PVA se logra mediante la eliminación de agua debido a la evaporación o absorción en un sustrato. Los adhesivos PVA producen películas transparentes y duras que tienen buena resistencia a la intemperie y resisten el agua, la grasa, el aceite y los combustibles derivados del petróleo. Las propiedades adicionales son alta adherencia inicial, línea de unión casi invisible, ablandamiento a 30–45°C, buena resistencia a la biodegradación, mala resistencia a la fluencia bajo carga y bajo costo. Los adhesivos y copolímeros de PVA también se utilizan como adhesivos termofusibles, selladores, en acabado de telas, madera plástica y tintas.

Propiedades de los polímeros de acetato de vinilo

Las resinas poliméricas de poli (acetato de vinilo) (PVAc) se fabrican en una variedad de pesos moleculares. Con el aumento del peso molecular, las propiedades varían desde líquidos viscosos hasta sólidos de bajo punto de fusión y materiales duros y córneos. Son neutrales, de color blanco agua a colores sueltos, insípidos, inodoros y no tóxicos. Las resinas no tienen puntos de fusión claramente definidos, pero se vuelven más suaves al aumentar la temperatura. Como ocurre con muchas resinas termoplásticas, las propiedades de resistencia aumentan con el peso molecular; Se pueden obtener resistencias a la tracción de hasta 50,3 MPa (7300 psi). El punto de reblandecimiento, determinado por el método de anillo y bola o por el método de Kraemer y Sarnow, también aumenta con el peso molecular. La resina de poli (acetato de vinilo) está disponible comercialmente en forma pura y seca como perlas, gránulos o grumos y se clasifica según la viscosidad a 20°C de una solución 1 M en benceno (86,09 go 1 M de unidades repetidas de la resina disuelto en benceno para hacer 1 L). El poli(acetato de vinilo) es demasiado frágil y muestra demasiado flujo frío para ser útil a granel para aplicaciones rígidas. La temperatura de transición vítrea es de 28°C, por encima de la cual el polímero es blando pero no muy parecido al caucho. El poli (acetato de vinilo) se aplica principalmente en forma de película en revestimientos de superficies y adhesivos. Para promover la formación de película en tales aplicaciones y para dar flexibilidad a la película en un intervalo de temperatura más amplio, es habitual reducir la temperatura de transición vítrea del polímero por debajo de la temperatura ambiente mediante plastificación o copolimerización. La plastificación se logra fácilmente mezclando un plastificante, típicamente ftalato de dibutilo (aproximadamente 10-15% del peso del polímero), en el látex. El polímero generalmente tiene una alta resistencia a los rayos UV y a la oxidación, lo que lo convierte en una buena opción para una serie de aplicaciones al aire libre y de alta temperatura. Es un polímero con buenas características de envejecimiento, pero en algunos casos su sensibilidad al agua puede ser un problema. Por lo general, esto se soluciona formulándolo con plastificantes para aumentar su confiabilidad y estabilidad. Cuando el PVA se incorpora a recubrimientos en emulsión y adhesivos, normalmente se convierte primero en alcohol polivinílico, que es un polímero soluble en agua. Esto se realiza mediante hidrólisis parcial. El resultado es más fuerte y duradero que si el compuesto se hubiera aislado y utilizado en su forma cruda. Riesgos y precauciones No se conocen muchos riesgos cuando el polímero se usa solo en pequeñas cantidades, como es el caso de la mayoría de los proyectos de pintura y encolado. Los mayores problemas suelen surgir con las personas que trabajan en laboratorios y almacenes donde el compuesto se fabrica realmente en grandes cantidades. La exposición constante a grandes volúmenes de PVA se ha relacionado con problemas respiratorios y erupciones cutáneas. En la mayoría de los casos, los síntomas desaparecerán una vez que se detenga la exposición, pero mucho depende de la tolerancia individual y la duración de la exposición en primer lugar.

Propiedades térmicas PVAc

Cuando se polimeriza acetato de vinilo a grados de conversión superiores a aproximadamente el 30%, se produce una ramificación apreciable debido a la transferencia de cadena. Dado que un radical en crecimiento puede abstraer un átomo de hidrógeno de la cadena o del grupo metilo. El poli (acetato de vinilo) es demasiado frágil y muestra demasiado flujo frío para ser útil a granel para aplicaciones rígidas. La temperatura de transición vítrea es de 28°C, por encima de la cual el polímero es blando pero no muy parecido al caucho. El poli (acetato de vinilo) se aplica principalmente en forma de película en revestimientos de superficies y adhesivos. Con el fin de promover la formación de película en tales aplicaciones y darle flexibilidad a la película en un intervalo de temperatura más amplio, es habitual reducir la temperatura de transición vítrea del polímero por debajo de la temperatura ambiente mediante plastificación o copolimerización. La plastificación se logra fácilmente mezclando un plastificante, típicamente ftalato de dibutilo (aproximadamente 10-15% del peso del polímero), en el látex. El poli (acetato de vinilo) es soluble en una amplia gama de disolventes. Es soluble a temperatura ambiente en hidrocarburos aromáticos como benceno y tolueno; hidrocarburos clorados tales como tetracloruro de carbono, cloroformo y dicloroetileno; alcoholes inferiores como metanol y etanol; ésteres tales como acetato de etilo y acetato de butilo; y cetonas tales como acetona y metil isobutil cetona. El polímero es resistente a grasas y aceites. El poli (acetato de vinilo) se hincha y se ablanda con la inmersión prolongada en agua y el polímero se hidroliza fácilmente a poli (alcohol vinílico) mediante ácidos y álcalis. Una limitación de los plastificantes externos de este tipo es que eventualmente pueden perderse por evaporación o por migración al sustrato, dejando una película imperfecta y quebradiza. Esta limitación puede superarse mediante el uso de copolímeros y estos se utilizan ahora ampliamente en revestimientos de superficies y otras aplicaciones. Los comonómeros que pueden emplearse para este propósito incluyen acrilato de butilo, acrilato de 2-etilhexilo, fumarato de dietilo, maleato de dietilo y ésteres vinílicos de ácidos grasos (por ejemplo, un ácido graso CIO ramificado). Normalmente, los copolímeros contienen 15-20% en peso de tales comonómeros. Estos copolímeros se preparan fácilmente mediante las técnicas de polimerización en emulsión descritas anteriormente para el homopolímero.

Propiedades Quimica PVAc

El PVA es principalmente un polímero de resina sintética. Debido a su naturaleza no polar, tiende a ser insoluble en agua, aceites, grasas o gasolina. Esto lo hace muy duradero. Por otro lado, es soluble en alcoholes, cetonas y ésteres, por lo que esta durabilidad no está exenta de límites. En términos prácticos, esto significa que el polímero no se erosionará ni se debilitará cuando se moje, pero probablemente no debería exponerse al alcohol o productos químicos relacionados, al menos no durante largos períodos de tiempo por mol (g/mol). Los grupos éster en su red estructural lo hacen reactivo con los álcalis y conduce a la formación de alcohol polivinílico (PVOH, PVA o PVAL) y ácido acético (CH3COOH). Los compuestos de boro como el bórax y el ácido bórico también reaccionan con el polímero en configuraciones alcalinas, lo que lleva a la formación de un precipitado complejo de borato-limo. Uso en colas Uno de los lugares más comunes para encontrar PVA es en colas. El poli (acetato de vinilo) es soluble en una amplia gama de disolventes. Es soluble a temperatura ambiente en hidrocarburos aromáticos como benceno y tolueno; hidrocarburos clorados tales como tetracloruro de carbono, cloroformo y dicloroetileno; alcoholes inferiores como metanol y etanol; ésteres tales como acetato de etilo y acetato de butilo; y cetonas tales como acetona y metil isobutil cetona. El polímero es resistente a grasas y aceites. El poli (acetato de vinilo) se hincha y se ablanda con la inmersión prolongada en agua y el polímero se hidroliza fácilmente a poli (alcohol vinílico) mediante ácidos y álcalis.

Polimerización PVA

Los acetales de polivinilo se preparan tratando PVA con aldehídos. El butiraldehído y el formaldehído proporcionan polivinil butiral (PVB) y polivinil formal (PVF), respectivamente. La preparación de polivinil butiral es el uso más grande del alcohol polivinílico en los EE. UU. y Europa Occidental. A diferencia de la mayoría de los polímeros vinílicos, el PVA no se prepara mediante la polimerización del monómero correspondiente, ya que el monómero, el alcohol vinílico, es termodinámicamente inestable con respecto a su tautomerización a acetaldehído. En su lugar, el PVA se prepara por hidrólisis de acetato de polivinilo, o algunas veces otros polímeros derivados de éster de vinilo con grupos formiato o cloroacetato en lugar de acetato.

Polimerización en suspensión

A niveles muy bajos de estabilizador, por ejemplo, 0,1% en peso, el polímero no forma una dispersión cremosa que permanece indefinidamente suspendida en la fase acuosa, sino que forma pequeñas perlas que sedimentan y pueden separarse fácilmente mediante filtración. Este proceso de polimerización en suspensión o perla se ha utilizado para preparar polímeros para aplicaciones de adhesivos y recubrimientos y para la conversión en poli (alcohol vinílico). Los productos en forma de perlas están disponibles en varios proveedores comerciales de resinas de PVAc. Las polimerizaciones en suspensión se llevan a cabo predominantemente con iniciadores solubles en monómeros, con bajos niveles de estabilizadores. Se han descrito procesos de copolimerización en suspensión para la producción de productos de perlas de etileno-acetato de vinilo y se han determinado las propiedades de los copolímeros. La polimerización tubular continua de acetato de vinilo en suspensión produce dispersiones estables de perlas con distribuciones de tamaño de partícula estrechas con altos rendimientos.

Polimerización en solución

La polimerización en solución de acetato de vinilo se lleva a cabo principalmente como un paso intermedio para la fabricación de poli (alcohol vinílico). Se prepara una pequeña cantidad de acetato de vinilo polimerizado en solución para el mercado comercial. Cuando se lleva a cabo la polimerización en solución, el disolvente actúa como agente de transferencia de cadena y, dependiendo de su constante de transferencia, influye en el peso molecular del producto. La velocidad de polimerización también se ve afectada por el disolvente, pero no de la misma forma que el grado de polimerización. La reactividad del radical derivado del disolvente juega un papel importante. Se han tabulado las constantes de transferencia de cadena para disolventes en polimerizaciones de acetato de vinilo. Se han preparado polímeros en solución continua de poli (acetato de vinilo) en reactores tubulares con alto rendimiento y rendimiento.

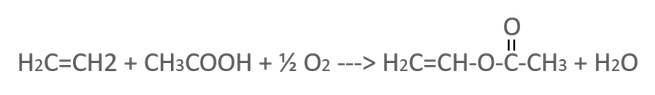

Ruta del etileno

Esta ruta implica la oxidación de una mezcla de etileno y ácido acético:

Inicialmente, se desarrollaron procesos en fase líquida pero debido a graves problemas de corrosión, los procesos en fase gaseosa son ahora más comunes. Normalmente, una mezcla de etileno y ácido acético se oxida sobre un catalizador de paladio a 0,5-1 MPa (5-10 atmósferas) y 150-200°C. Los gases de salida se apagan y el acetato de vinilo se separa por destilación. Se obtiene un rendimiento de aproximadamente el 95%.

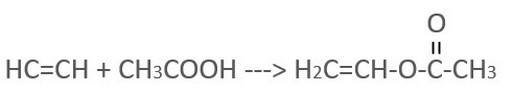

Vía del acetileno

Esta ruta se basa en la reacción de acetileno y ácido acético:

diacetato de etilideno:

La formación de este subproducto se minimiza mediante el uso de un exceso molar de acetileno, tiempos de reacción cortos y bajas temperaturas. La reacción se puede llevar a cabo en fase vapor o líquida, siendo la primera la preferida generalmente para procesos industriales. En una preparación típica en fase de vapor, se pasa una mezcla de acetileno (en exceso) y vapor de ácido acético a través de un tubo de reacción a 190-220°C. El tubo contiene un catalizador como acetato de zinc o silicato de zinc y aproximadamente el 50% del ácido acético se convierte por pasada. Los vapores de salida se enfrían; se recicla el acetileno y la corriente líquida se destila para dar acetato de vinilo y ácido acético, que también se recicla. En el proceso de fase líquida, el acetileno se pasa a ácido acético que contiene sulfato de mercurio como catalizador a una temperatura de 75 ~ 80°C. El reactor está equipado con un condensador mantenido a n ~ 74°C; esto permite el paso de vapor de acetato de vinilo (que es barrido del reactor por una corriente de acetileno) pero devuelve ácido acético. Los vapores de salida se enfrían; el acetileno se recicla y el acetato de vinilo se purifica por destilación. El acetato de vinilo es un líquido incoloro (b.p. nsC) con un olor dulce y agradable. Antes del envío, el monómero suele ser inhibido por materiales como el acetato cúprico o la hidroquinona. El alcohol vinílico no se puede polimerizar porque este monómero no es un compuesto estable. El alcohol polivinílico (PVOH) se produce hidrolizando acetato de polivinilo, la cantidad de hidroxilación determina sus propiedades físicas y mecánicas. Osea mientras que otros polímeros de vinilo se preparan por polimerización de su monómero correspondiente, el PVA se somete a una hidrólisis parcial o completa de acetato de polivinilo para eliminar los grupos acetato.

Procesos de polimerización PVA

El acetato de vinilo se ha polimerizado industrialmente mediante procesos a granel, en solución, en suspensión y en emulsión. Quizás el 90% del material identificado como poli (acetato de vinilo) o los copolímeros que son predominantemente acetato de vinilo se obtienen mediante técnicas de emulsión. La información detallada se encuentra en la literatura científica y de patentes y en los procedimientos disponibles en los folletos de las empresas productoras de monómeros. Polimerización en emulsión. Los polímeros en emulsión a base de poli (acetato de vinilo) se producen mediante la polimerización de un monómero emulsionado a través de radicales libres generados por un sistema iniciador. Las descripciones de la tecnología se pueden encontrar en varias referencias. Receta. Una receta de emulsión, en general, contiene monómero, agua, coloide protector o tensioactivo, iniciador, tampón y quizás un regulador de peso molecular. La receta puede contener 30-70% de monómero, pero la mayoría de las emulsiones disponibles comercialmente contienen aproximadamente 55% en peso de sólidos, aunque se han introducido comercialmente emulsiones de copolímeros que tienen un contenido de sólidos superior al 70%. Varios monómeros se copolimerizan comercialmente con acetato de vinilo en polimerización en emulsión y se han copolimerizado muchos otros a escala de laboratorio. Entre los comonómeros más comúnmente usados industrialmente en la copolimerización en emulsión con acetato de vinilo se encuentran etileno, maleato de dibutilo, maleato de bis (2-etilhexilo), acrilatos de etilo, butilo y 2-etilhexilo, laurato de vinilo y neodecanoato de vinilo. También se han usado como comonómeros maleato de hidrógeno de vinilo y fumarato de hidrógeno de vinilo, al igual que ácido acrílico, anhídrido maleico y etilenosulfonato de sodio, para incorporar un grupo ácido o iónico en el polímero. Los comonómeros neutros se añaden principalmente para disminuir la temperatura frágil del polímero por debajo de las temperaturas ambientales que se encuentran comúnmente, ya que muchos usos de PVAc requieren cierto grado de flexibilidad en servicio. También pueden mejorar la compatibilidad del polímero con superficies de diferentes composiciones y energías. Los monómeros que contienen grupos ácidos se añaden principalmente para hacer que el copolímero sea soluble en medios básicos, por ejemplo, amoníaco acuoso. También ayudan a mejorar la adhesión a superficies metálicas. La copolimerización con monómeros que bajan la temperatura de transición vítrea da un polímero que es innata y permanentemente flexible. En comparación, la disminución del punto de fragilidad lograda mediante la adición de plastificantes tales como ftalato de dibutilo, fosfato de tricresilo, etc., al polímero preformado puede perderse con la migración del plastificante fuera de la película. El comonómero plastificante más eficaz en peso o precio es el etileno. La copolimerización de acetato de vinilo con etileno es la más importante en el mercado de adhesivos. Se utilizan muchas combinaciones diferentes de tensioactivo y coloide protector en las polimerizaciones en emulsión de acetato de vinilo como estabilizadores. Las propiedades de la emulsión y de la película polimérica dependen en gran medida de la identidad y cantidad de los estabilizadores. La elección del estabilizador afecta la media y la distribución del tamaño de partícula, lo que afecta la reología y la formación de la película. El sistema estabilizador también afecta la estabilidad de la emulsión al cizallamiento mecánico, cambio de temperatura y formación de compuestos. Las características de la resina coalescida afectada por el estabilizador incluyen pegajosidad, suavidad, opacidad, resistencia al agua y resistencia de la película. Las emulsiones de poli (acetato de vinilo) se pueden preparar con un tensioactivo solo o con un coloide protector solo, pero la práctica habitual es usar una combinación de los dos. Normalmente, se pueden incluir hasta un 3% en peso de estabilizadores en la receta, pero cuando se desea sensibilidad al agua o pegajosidad de la película húmeda, como en algunos adhesivos, se pueden incluir más. Los tensioactivos más utilizados son los sulfatos y sulfonatos aniónicos, pero también son adecuados los emulsionantes catiónicos y los no iónicos.

Procesabilidad PVAc

Aplicaciones PVAc

El acetato de polivinilo fue descubierto por primera vez por un científico alemán, el Dr. Fritz Klatte, en 1912 como agente aglutinante, y desde entonces se ha utilizado en una variedad de entornos que involucran materiales porosos como madera y papel. Muchos tipos diferentes de adhesivos, desde colas para manualidades hasta solventes de construcción, dependen al menos en parte de que este polímero sea tan fuerte como ellos. También se usa ampliamente para la producción de adhesivos generales, que se conocen más comúnmente como pegamento blanco o de carpintero. Un examen detenido de la lista de ingredientes de la mayoría de los adhesivos domésticos mostrará PVA de alguna forma. Otros usos comunes El PVA también se utiliza en la industria textil y del papel para producir revestimientos que dan un toque brillante a las superficies. También suele formar parte de la fabricación de pinturas de látex. En estos entornos, ayuda a formar una capa resistente y una película de soporte. El compuesto también se utiliza como una “cáscara” protectora o envoltura para el queso para protegerlo de la humedad y los hongos. Papel en la industria Los fabricantes y productores industriales también usan PVA, pero en estos casos se encuentra más comúnmente en forma de emulsión licuada que se puede agregar a revestimientos o revestimientos para máquinas, o como lubricante para ciertas actividades mecánicas. El acetato de polivinilo es un polímero termoplástico que se usa comúnmente en colas, pinturas y varios adhesivos industriales. Los polímeros son esencialmente moléculas grandes unidas entre sí de tal manera que son muy fuertes y duraderos. La mayoría de los plásticos y materiales sintéticos los contienen. El acetato de polivinilo, que también se conoce comúnmente como "PVA" o "PVAc", tiende a ser bastante flexible y tiene una fuerte capacidad de unión, que es una de las principales razones por las que es tan popular en productos como el pegamento. Está hecho de acetato de vinilo y tiene la fórmula química de (C4H6O2)n. El PVA se utiliza en una variedad de aplicaciones médicas debido a su biocompatibilidad, baja tendencia a la adhesión de proteínas y baja toxicidad. Los usos específicos incluyen reemplazos de cartílago, lentes de contacto y gotas para los ojos. Son económicos y poseen buena adherencia a muchos sustratos porosos, pero no son efectivos en superficies no porosas. Son uno de los ingredientes principales de los pegamentos a base de agua, comúnmente conocidos como pegamento para madera, pegamento de carpintero, pegamento de Elmer (EE. UU.) o pegamento blanco. Uno de los usos más importantes de los adhesivos PVA es en la industria del embalaje. Se utiliza como un adhesivo económico, poco tóxico y sin olor para unir y sellar superficies de alta energía como papel, cartón corrugado, algodón y madera, por nombrar solo algunos. A menudo se prefiere sobre otros tipos de adhesivos debido a su bajo costo, buena estabilidad a la luz y resistencia al amarilleo poco atractivo. El polímero encuentra usos adicionales como plastificante y espesante para pinturas, acabados textiles, plásticos, cemento y goma de mascar. El PVAc es notablemente más barato que las resinas acrílicas (aproximadamente la mitad del costo) y, por lo tanto, a menudo se agrega a las pinturas de látex acrílico a un costo menor. Sin embargo, las mejores pinturas para exteriores a base de agua son 100 por ciento acrílicas debido a la elasticidad y otros factores. Debido a su sensibilidad al agua, el acetato de polivinilo (sin modificar) generalmente se considera inapropiado para usos en exteriores.