Poliamidas resistentes al calor (HPA)

Termoplàsticos > ► Poliamidas

Poliamidas resistentes al calor (HPA)

El punto de fusión (T m ) tanto de PA6 como de PA66 es inferior a 260 ° C, y su temperatura de servicio a corto plazo es inferior a 250 ° C y su temperatura de servicio a largo plazo es inferior a 220 ° C, que es apenas capaz de ser utilizado en aquellos campos con requisitos de resistencia a altas temperaturas. Ese es el mercado objetivo de poliamidas resistentes al calor semicristalinos (HPA), T m de que es superior a 280 ° C, o al menos 270 ° C como una definición industrial. Durante la última década, la demanda del mercado de HPA con un rendimiento excelente y una temperatura resistente al calor significativamente mejorada ha aumentado drásticamente, junto con el aumento de los requisitos de plásticos en las industrias electrónica y eléctrica, automotriz, aeroespacial, militar, química, etc. Los HPA son uno de los materiales más prometedores de la industria eléctrica y electrónica. La tendencia continua de la miniaturización y la amplia aplicación de la tecnología de montaje en superficie (SMT) de la placa de circuito impreso (PCB) ha llevado a dispositivos de montaje en superficie más delgados, que deben soportar las altas temperaturas máximas de los procesos modernos de soldadura por reflujo. El material utilizado debe tener ventajas como altas temperaturas de servicio a largo plazo, alta dureza y baja deformación por fluencia a altas temperaturas. Debido a sus excepcionales propiedades inherentes de alta temperatura de deflexión por calor (HDT, que es la temperatura a la que una muestra de polímero o plástico se deforma bajo una carga específica; ISO 75-2) (más de 260 ° C), incluida una buena tenacidad y fluidez, Los HPA pueden cumplir con todos estos requisitos de los procesos SMT, especialmente los requisitos de resistencia al calor. Los artículos fabricados con HPA de alta fluidez pueden mantener la estabilidad dimensional durante los procesos de soldadura por reflujo con temperaturas de hasta 270 ° C, en los que se suelen utilizar polímeros de cristal líquido (LCP) con costes elevados. Los HPA pueden competir con polifenilensulfito (PPS), polieterimida (PEI), poliéter sulfona (PES) y LCP en estos campos, como en interruptores automáticos, conectores de potencia, enchufes, etc. Durante la última década, las demandas del mercado de poliamidas resistentes al calor semicristalinas (HPA) con excelente rendimiento y temperatura resistente al calor significativamente mejorada han crecido rápidamente, y son ampliamente utilizadas en la industria electrónica y eléctrica, como diodos emisores de luz y en el campo del automóvil. (como reemplazos de metal). Los HPA industrializados hasta la fecha incluyen PA46, copoliamidas PA6T, PA9T y PA10T. Otros HPA que se están investigando incluyen HPA alifático completo, PA5T, HPA de cadena larga de carbono, PXD10 y HPA alicíclico. Esta revisión aborda el progreso en HPA, especialmente las propiedades de HPA, análisis de patentes y procesos de polimerización. s. Ese es el mercado objetivo de las poliamidas resistentes al calor semicristalinas (HPA), cuya Tm es superior a 280°C, o al menos 270°C como definición industrial. Durante la última década, las demandas del mercado de HPA con un excelente rendimiento y una temperatura resistente al calor significativamente mejorada han crecido drásticamente, junto con los mayores requisitos de plásticos en las industrias electrónica y eléctrica, automotriz, aeroespacial, militar, química, etc. Los HPA son uno de los materiales más prometedores en la industria electrónica y eléctrica. La tendencia continua de la miniaturización y la amplia aplicación de la tecnología de montaje en superficie (SMT) de la placa de circuito impreso (PCB) ha llevado a dispositivos de montaje en superficie más delgados, que deben soportar las altas temperaturas máximas de los procesos modernos de soldadura por reflujo. El material utilizado debe tener ventajas tales como altas temperaturas de servicio a largo plazo, alta dureza y baja deformación por fluencia a altas temperaturas. Debido a sus propiedades inherentes sobresalientes de la alta temperatura de deflexión térmica (HDT, que es la temperatura a la que una muestra de polímero o plástico se deforma bajo una carga especificada; ISO 75-2) (más de 260°C), incluida una buena tenacidad y fluidez, Los HPA pueden cumplir con todos estos requisitos de los procesos SMT, especialmente los requisitos resistentes al calor. Los artículos hechos con HPA de alta fluidez pueden mantener la estabilidad de la dimensión durante los procesos de soldadura por reflujo con temperaturas de hasta 270°C, en las que generalmente se utilizan polímeros de cristal líquido (LCP) con altos costos. Los HPA pueden competir con el polifenilensulfito (PPS), la polieterimida (PEI), la polietersulfona (PES) y los LCP en estos campos, como en los interruptores de circuito, conectores de alimentación, enchufes, etc. Los plásticos resistentes al calor están reemplazando a los plásticos de ingeniería tradicionales y algunos metales, cuyas fuerzas derivan de las demandas de tres tendencias crecientes en la industria del automóvil:

El punto de fusión (T m ) tanto de PA6 como de PA66 es inferior a 260 ° C, y su temperatura de servicio a corto plazo es inferior a 250 ° C y su temperatura de servicio a largo plazo es inferior a 220 ° C, que es apenas capaz de ser utilizado en aquellos campos con requisitos de resistencia a altas temperaturas. Ese es el mercado objetivo de poliamidas resistentes al calor semicristalinos (HPA), T m de que es superior a 280 ° C, o al menos 270 ° C como una definición industrial. Durante la última década, la demanda del mercado de HPA con un rendimiento excelente y una temperatura resistente al calor significativamente mejorada ha aumentado drásticamente, junto con el aumento de los requisitos de plásticos en las industrias electrónica y eléctrica, automotriz, aeroespacial, militar, química, etc. Los HPA son uno de los materiales más prometedores de la industria eléctrica y electrónica. La tendencia continua de la miniaturización y la amplia aplicación de la tecnología de montaje en superficie (SMT) de la placa de circuito impreso (PCB) ha llevado a dispositivos de montaje en superficie más delgados, que deben soportar las altas temperaturas máximas de los procesos modernos de soldadura por reflujo. El material utilizado debe tener ventajas como altas temperaturas de servicio a largo plazo, alta dureza y baja deformación por fluencia a altas temperaturas. Debido a sus excepcionales propiedades inherentes de alta temperatura de deflexión por calor (HDT, que es la temperatura a la que una muestra de polímero o plástico se deforma bajo una carga específica; ISO 75-2) (más de 260 ° C), incluida una buena tenacidad y fluidez, Los HPA pueden cumplir con todos estos requisitos de los procesos SMT, especialmente los requisitos de resistencia al calor. Los artículos fabricados con HPA de alta fluidez pueden mantener la estabilidad dimensional durante los procesos de soldadura por reflujo con temperaturas de hasta 270 ° C, en los que se suelen utilizar polímeros de cristal líquido (LCP) con costes elevados. Los HPA pueden competir con polifenilensulfito (PPS), polieterimida (PEI), poliéter sulfona (PES) y LCP en estos campos, como en interruptores automáticos, conectores de potencia, enchufes, etc. Durante la última década, las demandas del mercado de poliamidas resistentes al calor semicristalinas (HPA) con excelente rendimiento y temperatura resistente al calor significativamente mejorada han crecido rápidamente, y son ampliamente utilizadas en la industria electrónica y eléctrica, como diodos emisores de luz y en el campo del automóvil. (como reemplazos de metal). Los HPA industrializados hasta la fecha incluyen PA46, copoliamidas PA6T, PA9T y PA10T. Otros HPA que se están investigando incluyen HPA alifático completo, PA5T, HPA de cadena larga de carbono, PXD10 y HPA alicíclico. Esta revisión aborda el progreso en HPA, especialmente las propiedades de HPA, análisis de patentes y procesos de polimerización. s. Ese es el mercado objetivo de las poliamidas resistentes al calor semicristalinas (HPA), cuya Tm es superior a 280°C, o al menos 270°C como definición industrial. Durante la última década, las demandas del mercado de HPA con un excelente rendimiento y una temperatura resistente al calor significativamente mejorada han crecido drásticamente, junto con los mayores requisitos de plásticos en las industrias electrónica y eléctrica, automotriz, aeroespacial, militar, química, etc. Los HPA son uno de los materiales más prometedores en la industria electrónica y eléctrica. La tendencia continua de la miniaturización y la amplia aplicación de la tecnología de montaje en superficie (SMT) de la placa de circuito impreso (PCB) ha llevado a dispositivos de montaje en superficie más delgados, que deben soportar las altas temperaturas máximas de los procesos modernos de soldadura por reflujo. El material utilizado debe tener ventajas tales como altas temperaturas de servicio a largo plazo, alta dureza y baja deformación por fluencia a altas temperaturas. Debido a sus propiedades inherentes sobresalientes de la alta temperatura de deflexión térmica (HDT, que es la temperatura a la que una muestra de polímero o plástico se deforma bajo una carga especificada; ISO 75-2) (más de 260°C), incluida una buena tenacidad y fluidez, Los HPA pueden cumplir con todos estos requisitos de los procesos SMT, especialmente los requisitos resistentes al calor. Los artículos hechos con HPA de alta fluidez pueden mantener la estabilidad de la dimensión durante los procesos de soldadura por reflujo con temperaturas de hasta 270°C, en las que generalmente se utilizan polímeros de cristal líquido (LCP) con altos costos. Los HPA pueden competir con el polifenilensulfito (PPS), la polieterimida (PEI), la polietersulfona (PES) y los LCP en estos campos, como en los interruptores de circuito, conectores de alimentación, enchufes, etc. Los plásticos resistentes al calor están reemplazando a los plásticos de ingeniería tradicionales y algunos metales, cuyas fuerzas derivan de las demandas de tres tendencias crecientes en la industria del automóvil:- mejorar la seguridad y la comodidad

- requisito de vida útil más larga

- aumento de la temperatura de las piezas del motor

Los HPA son un material de reemplazo de metal ideal, debido a su resistencia a la fluencia, buena resistencia mecánica, rigidez y antifatiga a altas temperaturas. Simultáneamente, los HPA mantienen las ventajas bien conocidas de los plásticos, como ser reciclables, fácilmente procesables, de peso ligero, reducción de ruido y resistencia a la corrosión, por lo tanto, son adecuados para su uso en motores, sistemas de transmisión, sistemas de aire y unidades de entrada de aire, etc. Los HPA funcionan bien en estos campos, por ejemplo, una abrasión del tensor de cadena hecha con un HPA es mucho menor que la que se hace con PA66. Además, debido a su rigidez a altas temperaturas, los HPA se pueden usar para producir piezas totalmente de plástico, lo que conduce a un bajo costo y aumenta la vida útil tres veces más que PA66. Los HPA pueden usarse en medios oleosos corrosivos y de alta temperatura, en los que las poliamidas comunes están restringidas. En los sistemas de control de vehículos, los HPA pueden usarse en una serie de piezas de salida debido a su resistencia a la fluencia, resistencia a la fatiga y resistencia a la vibración; Los HPA también se pueden usar en carcasas de filtros de aceite reciclables, que deben soportar altas temperaturas, para baches en carreteras y con mal tiempo; pueden estar en sistemas generadores de vehículos, los HPA pueden usarse en generadores, arrancadores y micromotores.

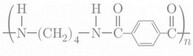

Poliamida PA4T

PPA de poliamidas PA4T semi-aromáticas (tiene el contenido aromático más alto (> 50% en peso) de todos los PPA), alto rendimiento basado en la exclusiva tecnología de diamina "C4" que permite las mejores propiedades mecánicas gracias a la morfología de cristalización optimizada . Representa el punto de inflexión en el sector de la poliamida resistente a las llamas y libre de halógenos para aplicaciones de alto rendimiento en los sectores de electrónica, iluminación, automoción, electrodomésticos, industria y aeronáutica. Tienen un rendimiento excepcional, bajas emisiones y costos de adquisición. Olvídese del metal y las soluciones tradicionales para su reemplazo: con PA4T puede obtener resultados impensables.

PPA de poliamidas PA4T semi-aromáticas (tiene el contenido aromático más alto (> 50% en peso) de todos los PPA), alto rendimiento basado en la exclusiva tecnología de diamina "C4" que permite las mejores propiedades mecánicas gracias a la morfología de cristalización optimizada . Representa el punto de inflexión en el sector de la poliamida resistente a las llamas y libre de halógenos para aplicaciones de alto rendimiento en los sectores de electrónica, iluminación, automoción, electrodomésticos, industria y aeronáutica. Tienen un rendimiento excepcional, bajas emisiones y costos de adquisición. Olvídese del metal y las soluciones tradicionales para su reemplazo: con PA4T puede obtener resultados impensables.Poliamida PA6T

Varias poliamidas semiaromáticas se basan en la reacción de HMDA y ácido tereftálico. Una poliamida semiaromática típica es el PA6T puro que tiene una Tg de 180°C y una T de fusión muy alta de 370°C. La fusión de alta T es muy costosa en los procesos de polimerización y difícil de inyectar. Por lo tanto, los copolímeros modificados basados en PA6T se usan debido al hecho de que sus monómeros son baratos y tienen propiedades mejoradas en comparación con las poliamidas alifáticas. Por ejemplo, se usan terpolímeros, usando terceros monómeros económicos tales como ácido isoftálico, ácido adípico, caprolactama o HMDA. Estos terpolímeros tienen Tg de 100 a 125°C y Tms de 290 a 320°C y ofrecen un rendimiento mejorado en comparación con PA66 o PA6, como mayor rigidez, mayor resistencia, mayor estabilidad térmica y dimensional.

Varias poliamidas semiaromáticas se basan en la reacción de HMDA y ácido tereftálico. Una poliamida semiaromática típica es el PA6T puro que tiene una Tg de 180°C y una T de fusión muy alta de 370°C. La fusión de alta T es muy costosa en los procesos de polimerización y difícil de inyectar. Por lo tanto, los copolímeros modificados basados en PA6T se usan debido al hecho de que sus monómeros son baratos y tienen propiedades mejoradas en comparación con las poliamidas alifáticas. Por ejemplo, se usan terpolímeros, usando terceros monómeros económicos tales como ácido isoftálico, ácido adípico, caprolactama o HMDA. Estos terpolímeros tienen Tg de 100 a 125°C y Tms de 290 a 320°C y ofrecen un rendimiento mejorado en comparación con PA66 o PA6, como mayor rigidez, mayor resistencia, mayor estabilidad térmica y dimensional.Poliamida 9T (PA9T)

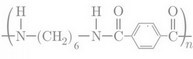

La poliamida 9T (PA9T) es una poliamida semiaromática, que utiliza una diamina alifática larga y flexible que consta de nueve grupos de metileno en una secuencia como parte del esqueleto de la poliamida. Esta poliamida procesable por fusión tiene una Tg de 125°C y una Tm de 300°C. Las características incluyen baja absorción de agua, alta resistencia al calor, alta resistencia química, resistencia a la hidrólisis, bajo coeficiente de fricción, alta resistencia al impacto, buenas propiedades de barrera de combustible y precisión dimensional. Ofrece una alternativa a materiales como PA612 y PA12. Sus aplicaciones van desde fricción y desgaste, desde piezas automotrices hasta electrónica / eléctrica.

La poliamida 9T (PA9T) es una poliamida semiaromática, que utiliza una diamina alifática larga y flexible que consta de nueve grupos de metileno en una secuencia como parte del esqueleto de la poliamida. Esta poliamida procesable por fusión tiene una Tg de 125°C y una Tm de 300°C. Las características incluyen baja absorción de agua, alta resistencia al calor, alta resistencia química, resistencia a la hidrólisis, bajo coeficiente de fricción, alta resistencia al impacto, buenas propiedades de barrera de combustible y precisión dimensional. Ofrece una alternativa a materiales como PA612 y PA12. Sus aplicaciones van desde fricción y desgaste, desde piezas automotrices hasta electrónica / eléctrica.Poliamida 10T

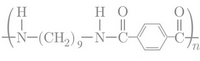

Las copoliamidas de PA10T derivan del ácido tereftálico y las diaminas alifáticas lineales con diferentes átomos de carbono. Los PA se descomponen gradualmente desde 340 ° C, por lo tanto, la temperatura del proceso es generalmente más baja. El punto de fusión del PA10T es más alto que el del PA9T. El rendimiento total de PA10T es excelente, y en comparación con otros HPA, PA10T tiene otra ventaja, ya que su monómero de decanodiamina deriva del aceite de ricino y es un material de base biológica.

Las copoliamidas de PA10T derivan del ácido tereftálico y las diaminas alifáticas lineales con diferentes átomos de carbono. Los PA se descomponen gradualmente desde 340 ° C, por lo tanto, la temperatura del proceso es generalmente más baja. El punto de fusión del PA10T es más alto que el del PA9T. El rendimiento total de PA10T es excelente, y en comparación con otros HPA, PA10T tiene otra ventaja, ya que su monómero de decanodiamina deriva del aceite de ricino y es un material de base biológica.Copoliamidas

Las copoliamidas típicamente tienen puntos de fusión más bajos que los puntos de fusión de las correspondientes homopolamidas semiaromáticas, haciendo que las copoliamidas sean mejor procesables en estado fundido que las correspondientes homopolamidas semiaromáticas. Una copoliamida es la poliamida 46 / 4T, es decir, la poliamida 46 y la poliamida 4T copoliamidas. Estas copoliamidas también tienen el problema de que, en condiciones de procesamiento estándar, se obtienen polímeros de poliamida de bajo peso molecular, en particular con un contenido creciente de poliamida 4T. Otro problema es que estas copoliamidas tienen una estabilidad de fusión limitada. En el caso de un contenido medio-alto de componentes de poliamida 4T, estas poliamidas muestran un pico de fusión secundario a 350 ° C o más, así como un punto de fusión primario más bajo, cuyo pico de fusión secundario complica o incluso impide el procesamiento por completo gratis. Otro problema es que estas copoliamidas muestran una fuerte caída en la temperatura de fusión en condiciones húmedas, lo que resulta en una fuerte reducción de burbujas en un proceso SMT, después de ser sometidas a un clima cálido y húmedo, particularmente cuando el contenido de los componentes de poliamida 46 es alto. La Tg de las copoliamidas aumenta con el aumento de la temperatura de fusión, también se ha observado que el aumento es mayor con la copoliamida, según la invención, en comparación con las copoliamidas PA46 / 4T y las copoliamidas PA66 / 6T. Para el procesamiento de la masa fundida de poliamida, la temperatura de fusión preferiblemente no es demasiado alta, mientras que para mantener las propiedades mecánicas a altas temperaturas, se prefiere una Tg más alta. Aquí hay algunas copolimias:

- PPA 46 / 4T

- PPA 6T / DT

- PPA 6T / 6I / 66

- PPA 6T / 66

- PPA 6 / 6T

- PPA 6I / 6T

PA46 es el único HPA alifático completo comercializado, y otros están en investigación, lo que no es accidental. Los HPA alifáticos enteros requieren una longitud de metileno corta y una alta concentración de amida, lo que da como resultado una mala estabilidad térmica y una alta absorción de agua de los polímeros. Esta contradicción hace que sea difícil encontrar una estructura con buena resistencia al calor y baja absorción de agua.

Reemplazoa de metales

Los plásticos resistentes al calor están reemplazando a los plásticos de ingeniería tradicionales y algunos metales, cuyas fuerzas impulsoras se derivan de las demandas de tres tendencias crecientes en la industria del automóvil: 1) mejorar la seguridad y la comodidad; 2) requisito de mayor vida útil; 3) aumento de la temperatura de las piezas del motor. Los HPA son un material de sustitución de metales ideal, debido a su resistencia a la fluencia, buena resistencia mecánica, rigidez y antifatiga a altas temperaturas. Simultáneamente, los HPA mantienen las conocidas ventajas de los plásticos, como ser reciclables, fáciles de procesar, ligeros, reductores de ruido y resistentes a la corrosión, por lo que son adecuados para su uso en motores, sistemas de transmisión, sistemas de aire y unidades de entrada de aire, etc. Los HPA se desempeñan bien en estos campos, por ejemplo, la abrasión de un tensor de cadena fabricada con HPA es mucho menor que la realizada con PA66. Además, debido a su rigidez a alta temperatura, los HPA se pueden utilizar para producir piezas totalmente de plástico, lo que conduce a un bajo costo y aumenta la vida útil 3 veces más que el PA66. Los HPA se pueden usar en medios de aceite corrosivos y de alta temperatura, en los que las poliamidas comunes están restringidas. En los sistemas de control de vehículos, los HPA se pueden utilizar en una serie de piezas de salida debido a su resistencia a la fluencia, resistencia a la fatiga y resistencia a las vibraciones; Los HPA también se pueden usar en carcasas de filtros de aceite reciclables, que deben soportar altas temperaturas, para golpes en la carretera y con mal tiempo; pueden estar en sistemas generadores de vehículos, los HPA pueden usarse en generadores, arrancadores y micromotores. lo que conduce a un bajo costo y aumenta la vida útil 3 veces más que PA66. Los HPA se pueden usar en medios de aceite corrosivos y de alta temperatura, en los que las poliamidas comunes están restringidas. En los sistemas de control de vehículos, los HPA se pueden utilizar en una serie de piezas de salida debido a su resistencia a la fluencia, resistencia a la fatiga y resistencia a las vibraciones; Los HPA también se pueden usar en carcasas de filtros de aceite reciclables, que deben soportar altas temperaturas, para golpes en la carretera y con mal tiempo; pueden estar en sistemas generadores de vehículos, los HPA pueden usarse en generadores, arrancadores y micromotores. lo que conduce a un bajo costo y aumenta la vida útil 3 veces más que PA66. Los HPA se pueden usar en medios de aceite corrosivos y de alta temperatura, en los que las poliamidas comunes están restringidas. En los sistemas de control de vehículos, los HPA se pueden utilizar en una serie de piezas de salida debido a su resistencia a la fluencia, resistencia a la fatiga y resistencia a las vibraciones; Los HPA también se pueden usar en carcasas de filtros de aceite reciclables, que deben soportar altas temperaturas, para golpes en la carretera y con mal tiempo; pueden estar en sistemas generadores de vehículos, los HPA pueden usarse en generadores, arrancadores y micromotores. resistencia a la fatiga y resistencia a las vibraciones; Los HPA también se pueden usar en carcasas de filtros de aceite reciclables, que deben soportar altas temperaturas, para golpes en la carretera y con mal tiempo; pueden estar en sistemas generadores de vehículos, los HPA pueden usarse en generadores, arrancadores y micromotores. resistencia a la fatiga y resistencia a las vibraciones; Los HPA también se pueden usar en carcasas de filtros de aceite reciclables, que deben soportar altas temperaturas, para golpes en la carretera y con mal tiempo; pueden estar en sistemas generadores de vehículos, los HPA pueden usarse en generadores, arrancadores y micromotores.

Diodos emisores de luz (LED)

Los diodos emisores de luz (LED) son un negocio emergente y en rápido desarrollo, y SMT debe usarse en el proceso de soldadura de iluminantes LED en placas de circuito, lo que genera demandas sobre el material de stent LED con resistencia a altas temperaturas y retención de resistencia mecánica a altas temperaturas. temperaturas. Los materiales limitados pueden satisfacer estas demandas, como HPA, LCP y poliéter éter cetona (PEEK). Entre ellos, el PEEK es caro y el LCP es más oscuro y tiene baja reflectividad, y los HPA son el material resistente al calor más aplicable como los stents LED..