Viscosímetros rotacionales

Laboratorio > ► Pruebas reológicas > ► Viscosímetros

Viscosímetros

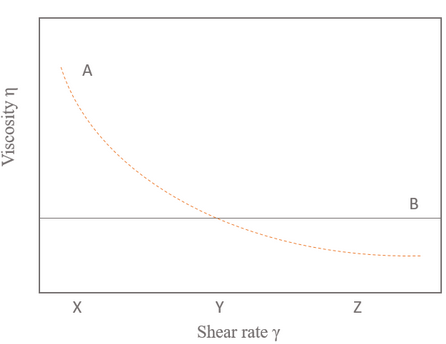

Para estudiar las propiedades de flujo de un fluido dado debe seleccionarse un viscosímetro adecuado; en el mercado existe una gran diversidad de aparatos que pueden adecuarse a nuestras necesidades, y en casos muy raros es necesario diseñar y construir uno. La mayoría de los viscosímetros que hay en el mercado dan un único valor de viscosidad (trabajan a una única velocidad de cizalla) lo cual es útil si el fluido es newtoniano pero puede dar lugar a sacar conclusiones erróneas si es un fluido no newtoniano. Por ejemplo en la figura se muestra un caso hipotético de la viscosidad que se podría observar al tomar una única medida; si se midiera la velocidad de cizalla en X se afirmaría que A es más viscoso que B, en Y se diría que A y B son igual de viscosos y en Z se diría que B es más viscoso que Z.

En este punto podríamos tener la duda de ¿En qué condiciones tengo que medir la viscosidad? Si se trata de un fluido no newtoniano siempre deberíamos intentar medir la viscosidad a un velocidad de cizalla lo más parecida a las condiciones a las que se va a someter el fluido. Al margen de lo dicho, lo más aconsejable es siempre intentar obtener la curva de flujo cuando estemos estudiando un fluido no newtoniano, lo cual presenta el inconveniente de que los instrumentos necesarios son más caros. Los instrumentos más ampliamente usados en la medida de viscosidades se pueden dividir en tres tipos: capilares, rotacionales y de cuerpo móvil. La elección del tipo de viscosímetro es una función de las necesidades y del dinero disponible.

Viscosímetros rotacionales

Los viscosímetros rotacionales constan básicamente de dos partes que se encuentran separadas por el fluido a estudiar. Dichas partes pueden ser dos cilindros, dos superficies paralelas, una superficie y un cono de pequeño ángulo, un rotor en el interior de un cilindro,... El movimiento de una de estas partes provoca la aparición de un gradiente de velocidades a lo largo del fluido. Para determinar la viscosidad del fluido se mide el esfuerzo necesario para producir una determinada velocidad angular. Este tipo de viscosímetros son mucho más versátiles que los estudiados anteriormente y pueden ser utilizados para fluidos no Newtonianos; sin embargo, su principal inconveniente es el precio. En los años 90 este tipo de viscosímetros han sufrido una importante transformación al ser conectados a ordenadores lo cual ha hecho más sencillo su uso. A continuación se describirán los tipos de viscosímetros rotacionales más empleados:

- Viscosímetros de cilindros concéntricos

- Viscosímetros de placas paralelas

- Viscosímetros de cono-placa

Para estudios de fusión termoplástica, se utilizan viscosímetros rotacionales con configuración de cono-nplaca o de disco paralelo. Las principales ventajas de los viscosímetros de cono-n-placa son las siguientes:

1. Velocidad de corte constante en toda la muestra de masa fundida

2. Se requiere una pequeña cantidad de muestra para la medición

Por otro lado, la principal ventaja de la configuración de discos paralelos es que se puede utilizar para polímeros fundidos de viscosidad y elasticidad extremadamente altas. La limitación básica de los viscosímetros rotacionales es que su uso está restringido únicamente a velocidades de cizallamiento bajas para cizallamiento unidireccional y oscilaciones de baja frecuencia durante el cizallamiento oscilatorio. A velocidades de cizallamiento mayores que un valor entre 1 y Sˉ², así como a frecuencias más altas, normalmente se establece una inestabilidad de flujo en la muestra de polímero fundido, que luego comienza a emerger del espacio entre el cono-n-placa o los discos paralelos, dando así resultados erróneos. Como consecuencia de lo anterior, las funciones del material medido no se ajustan realmente a las velocidades de deformación más altas que normalmente prevalecen en las operaciones de procesamiento de polímeros. Los instrumentos rotacionales disponibles comercialmente, como el espectrómetro mecánico reométrico y el reogoniómetro se pueden utilizar para cizalla rotacional unidireccional y cizalla oscilatoria y vienen con configuraciones intercambiables cono-n-placa/disco paralelo.

El primer viscosímetro de este tipo fue desarrollado por Couette en 1890. Se trataba de un viscosímetro de cilindros coaxiales. Consistía en un vaso rotatorio con un cilindro interior sostenido por un alambre de torsión que descansaba en un cojinete en el fondo del recipiente.

En estos viscosímetros, fluido se coloca entre ambos cilindros. Si el cilindro exterior gira con una determinada velocidad de rotación.

Viscosímetros de cilindros concéntricos

- Haciendo girar uno de los elementos con un cierto par de fuerzas y midiendo la velocidad de giro provocada

- Provocando una velocidad de giro en uno de los elementos y midiendo el par de fuerzas opuesto

Ambos métodos ya fueron estudiados antes de la Segunda Guerra Mundial, y sus fundamentos fueron introducidos por Couette en 1888, en cuyo honor, al flujo provocado entre los cilindros concéntricos, se denomina Flujo de Couette.

Viscosímetro de disco paralelo

Viscosímetro de cono-placa

Reómetro capilar

Viscosímetros capilares de vidrio

Viscosímetros de orificio o viscosímetros de copa

Viscosímetros de pistón o de extrusión

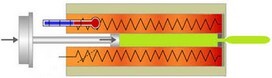

Los viscosímetros de este tipo se usan principalmente para medir la viscosidad de polímeros fundidos y otros materiales muy viscosos. En estos viscosímetros un depósito se conecta a un capilar y el fluido a estudiar se extruye a través del capilar por medio de un pistón que aplica un esfuerzo constante. La viscosidad puede ser calculada a partir del caudal volumétrico y de la pérdida de carga a lo largo del capilar. El método y las condiciones de trabajo para la caracterización de materiales termoplásticos se describe en la norma ASTM D1238. Una variante del viscosímetro de pistón descrito antes consiste en sustituir el pistón por un tornillo sin fin que haga fluir continuamente el material a estudiar a través del capilar. Normalmente los polímeros fundidos son fluidos no newtonianos y las ecuaciones utilizadas anteriormente para los viscosímetros capilares deben ser corregidas. Una de las correcciones más empleadas (corrección de Rabinowitsch), mediante la cual es posible obtener la velocidad de cizalla real en la pared del capilar γ tw

Los viscosímetros de este tipo se usan principalmente para medir la viscosidad de polímeros fundidos y otros materiales muy viscosos. En estos viscosímetros un depósito se conecta a un capilar y el fluido a estudiar se extruye a través del capilar por medio de un pistón que aplica un esfuerzo constante. La viscosidad puede ser calculada a partir del caudal volumétrico y de la pérdida de carga a lo largo del capilar. El método y las condiciones de trabajo para la caracterización de materiales termoplásticos se describe en la norma ASTM D1238. Una variante del viscosímetro de pistón descrito antes consiste en sustituir el pistón por un tornillo sin fin que haga fluir continuamente el material a estudiar a través del capilar. Normalmente los polímeros fundidos son fluidos no newtonianos y las ecuaciones utilizadas anteriormente para los viscosímetros capilares deben ser corregidas. Una de las correcciones más empleadas (corrección de Rabinowitsch), mediante la cual es posible obtener la velocidad de cizalla real en la pared del capilar γ twViscosímetros de cuerpo móvil

En los viscosímetros de cuerpo móvil la movilidad de una esfera, burbuja, disco, etc..

en el fluido da medida de la viscosidad del fluido.

Los viscosímetros más conocidos son los de caída de esferas, los cuales se basan en la

ley de Stokes, que relaciona la viscosidad de un fluido con la velocidad de caída. Si una esfera

cae en el interior de un fluido libremente se acelera hasta que la fuerza de la gravedad se iguala a la fuerza de rozamiento que ejerce el fluido sobre ella. Normalmente se utilizan para fluidos muy viscosos con los

que se pueden tener medidas de velocidades bastante precisas; por otra parte, también se

emplean en fluidos newtonianos, ya que para fluidos no newtonianos no se ha desarrollado

ninguna ecuación.

Una variación de este tipo de viscosímetros consistiría en hacer caer la esfera por un

plano inclinado. Ejemplos de este tipo de viscosímetros es el Hoeppler o el Paar AMV 200, de Paar

Physica. El primero de ellos consta de una serie de esferas de diferente diámetro que permiten

medir viscosidades entre 0.5-106

mPas; el viscosímetro de la figura podría corresponderse a

este tipo.

Los más recientes avances en este tipo de viscosímetros figuran en el viscosímetros

Paar AMV. El fluido a estudiar se colocaría en el interior de un capilar (por lo que se requiere muy pequeña cantidad de muestra). Modificando la inclinación del tubo se pueden conseguir

velocidades de cizalla entre 10-1000 s-1, aunque está limitado para fluidos no muy viscosos.

Viscosímetros de cilindros concéntricos

- Haciendo girar uno de los elementos con un cierto par de fuerzas y midiendo la velocidad de giro provocada

- Provocando una velocidad de giro en uno de los elementos y midiendo el par de fuerzas opuesto

Ambos métodos ya fueron estudiados antes de la Segunda Guerra Mundial, y sus fundamentos fueron introducidos por Couette en 1888, en cuyo honor, al flujo provocado entre los cilindros concéntricos se denomina Flujo de Couette. En la mayoría de los casos, el equipo se diseña de manera que la distancia entre los dos cilindros sea lo suficientemente pequeña como para que la velocidad de deformación sea aproximadamente constante a lo largo del espacio anular, al igual que el esfuerzo de deformación.

Otros viscosímetros rotacionales

Existen viscosímetros comerciales (Brookfield, Ikavisc,…) que emplean como accesorios de medida que giran en el interior del fluido discos, paletas y otros accesorios de diversa geometría. Las geometrías no standard son difíciles de estudiar. Concretamente para el viscosímetro Brookfield se han desarrollado ecuaciones que incluyen correcciones para fluidos no newtonianos. Independientemente de la geometría del accesorio, prácticamente todos estos viscosímetros basan su medida en la fuerza necesaria para hacer girar un accesorio en el interior del fluido a una velocidad de giro dada.

Viscosimetría extensional

La viscosimetría extensional es una técnica que está cobrando paulatinamente importancia con el paso del tiempo, debido fundamentalmente a dos razones: es muy sensible a modificaciones en la estructura del polímero, no observables mediante la medida de viscosidades en cizalla simple, y es de gran importancia para abordar el estudio y modelizar operaciones de procesado como hilado de fibras, termoconformado, soplado y espumación. Aunque la importancia de este tipo de técnicas es bien reconocido, la cantidad de datos disponibles es muy limitado, debido entre otras cosas a la dificultad de aplicar deformaciones extensionales puras a los materiales, especialmente los menos viscosos.