Antiestático

Aditivos > ► Antiestático

Propiedades eléctricas de los plásticos

El término “triboeléctrico” proviene del supuesto de que las cargas eléctricas se generan por trabajo mecánico y se disipan por fricción. Ahora sabemos que el simple contacto entre materiales puede ser suficiente para permitir que los electrones fluyan de un material a otro, dando como resultado superficies con carga opuesta. Incluso sin contacto, los cuerpos pueden cargarse por inducción. La máxima cantidad posible de cargas en un cuerpo, su capacidad de electrones, es un parámetro material. El potencial crítico de avería depende del medio ambiente. El aire seco a presión atmosférica tiene un potencial de degradación de 30 kV/cm. Cuando el voltaje excede este valor crítico, la carga desaparecerá repentinamente en forma de chispas eléctricas. Todo el mundo tiene sus propias experiencias con pequeñas descargas eléctricas, por ejemplo, al tocar la puerta después de salir del coche, o incluso al quitarse la ropa sintética. Estas pequeñas chispas comúnmente no son peligrosas por sí mismas porque la carga máxima en una superficie plana bajo condiciones atmosféricas es de aproximadamente 3.3x10-9 C/cm2 y la densidad de corriente es bastante baja. Sin embargo, las chispas pueden causar accidentes desastrosos cuando ocurren bajo condiciones explosivas.

Agentes antiestáticos

En virtud de su constitución química, la mayoría de los plásticos son poderosos aislantes, una propiedad que los hace útiles para muchas aplicaciones eléctricas. Sin embargo, una desventaja de la propiedad de aislamiento es la acumulación de electricidad estática, que no se descarga lo suficientemente rápido debido a la baja conductividad superficial de la mayoría de los plásticos, una diferencia entre los plásticos y los metales. En plásticos y otros materiales no metálicos, el contacto por fricción es necesario para generar cargas estáticas. En objetos inmóviles, por ejemplo, la electricidad estática puede acumularse simplemente por fricción con el aire ambiente. También se pueden producir cargas electrostáticas en las superficies de materiales poliméricos en el curso de operaciones de procesamiento tales como extrusión, calandrado y enrollado de láminas o películas de plástico. El potencial eléctrico superficial generado por la fricción puede alcanzar valores de hasta algunas decenas de kilovoltios, lo que presenta serias dificultades para las aplicaciones prácticas y para los usuarios. La formación de chispas a través de cargas pesadas con la posterior ignición de polvo o mezclas de aire/solvente ha sido una causa de muchas explosiones destructivas. En la vida útil de los productos plásticos, la carga estática puede dar lugar a muchos otros efectos molestos, como por ejemplo, interferencia en la reproducción del sonido de los discos por partículas de polvo recogidas por cargas electrostáticas, retrasos en la producción debido a la adherencia de películas o láminas adyacentes, formación de grumos durante el transporte neumático y acumulación de estática en personas que pasan sobre alfombras de fibra sintética o revestimientos de piso de plástico, con un "choque" posterior cuando la carga fluye, generalmente cuando la persona toca la manija de una puerta. Hay muchas formas de eliminar la electrostática superficial, por ejemplo, aumentando la humedad o la conductividad de la atmósfera circundante, o aumentando la conductancia eléctrica de los materiales con el uso de negros de humo electroconductores, metales en polvo o agentes antiestáticos. Los negros de humo electroconductores se utilizan en gran medida para aumentar la conductividad eléctrica de los polímeros orgánicos. La conductividad eléctrica de los negros de humo depende, entre otras cosas, de la capacidad de formar estructuras ramificadas en la matriz polimérica y del tamaño y distribución de tamaños de las partículas de negro de humo. Las estructuras ramificadas y tentaculares del carbono en la matriz del polímero son responsables de la conductividad eléctrica, como es el caso de los negros de humo de las lámparas, el acetileno y los hornos. La resistencia específica de las partículas de carbono disminuye con su tamaño y luego aumenta con la disminución adicional del tamaño. Se cree que una amplia distribución de tamaños favorece la formación de estructuras ramificadas que contribuyen a una mayor conductividad. A pesar de la eficacia de algunos negros de humo para reducir las cargas superficiales de los materiales plásticos, el uso de agentes antiestáticos ha aumentado constantemente. El agente antiestático más simple es el agua. Se adsorbe en la superficie de los objetos expuestos a una atmósfera húmeda y forma una fina capa electroconductora con las impurezas adsorbidas del aire. Esta capa se forma incluso en la superficie de los plásticos hidrófobos, probablemente debido a la existencia de una fina capa de suciedad. Los agentes antiestáticos comúnmente utilizados son sustancias que se añaden a las formulaciones de moldeo de plásticos o a la superficie de los artículos moldeados para minimizar la acumulación de electricidad estática. En términos generales, los agentes antiestáticos se pueden dividir según el método de aplicación en agentes externos e internos.

Electricidad estática

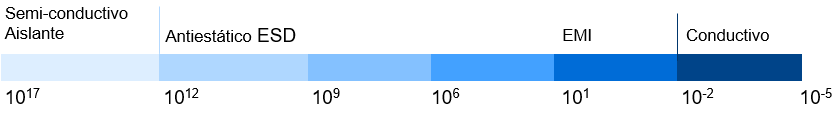

Debido a su alta resistividad eléctrica, que puede alcanzar hasta 10¹⁶ Ω•cm, los plásticos tienden a acumular cargas eléctricas durante la fabricación y durante el uso. En estas condiciones, tienden a atraer o ser atraídos por objetos cargados con electricidad del signo opuesto y rechazados o rechazados por aquellos cargados con electricidad del mismo signo; lo que puede conducir a graves problemas tanto en la fase de fabricación (como la acumulación en elementos plásticos de polvo atmosférico p.es en el etapa de procesamiento de moldeo de polvos, o adhesión de partículas plásticas, pero, lo que es más grave, puede provocar incendios y explosiones a través de descargas eléctricas que pueden liberarse en forma de chispas de cuerpos cargados de electricidad. La misma humedad atmosférica proporciona una atenuación de estos inconvenientes. La mayoría de los plásticos expuestos a la humedad atmosférica asumen una conductividad más alta, porque se forma una capa de humedad absorbida en su superficie que está en equilibrio con la humedad del aire ambiental. Sin embargo, para corregir permanentemente este defecto en los plásticos es necesario recurrir a aditivos antiestáticos. Estos consisten en compuestos químicos que generalmente funcionan al aumentar la conductividad de la superficie del producto, a pesar de que a veces pueden actuar incluso disminuyendo la formación de cargas eléctricas. Por esta razón, los antiestáticos deben permanecer concentrados en la superficie del material plástico y no incorporarse en él. De hecho, en el caso de los plásticos, la conductividad de la superficie se distingue de la conductividad del volumen. Los antiestáticos (antiestáticos, agentes antiestáticos) son aditivos que imparten cierta conductividad eléctrica a los materiales plásticos, evitando o reduciendo así la acumulación de cargas eléctricas de los artículos terminados. Los materiales antiestáticos son materiales que no son conductores, pero que exhiben una conductividad suficiente para eliminar o al menos disminuir la carga estática. En este último caso, después de quitar la fuente de carga, la carga estática desaparecerá en un corto período de tiempo. Cualquier material que pueda disipar una carga formada en la superficie se denomina disipador de estática. Según la Asociación de la Industria Electrónica, el rango de disipación de estática para el material de embalaje es de 10e5 a 10e12 ohmios.

Polímeros sintéticos

La mayoría de los polímeros sintéticos, a menos que reciban un tratamiento especial, son buenos aislantes eléctricos. Por tanto, son capaces de generar electricidad estática, que puede resultar potencialmente costosa y peligrosa. La acumulación de polvo inducida por la electricidad estática reduce el atractivo y, por lo tanto, la capacidad de venta de los productos que se exhiben en los estantes de las tiendas. La atracción de una pieza formada a las superficies cargadas de un molde de procesamiento evita la expulsión adecuada de la pieza formada y, en consecuencia, ralentiza la producción. Las cargas electrostáticas pueden causar problemas cuando los textiles, las películas o los polvos se unen en la maquinaria automática. Pueden producirse chispas y posibles explosiones o incendios cuando se induce electricidad estática a partir de plásticos en un conductor cercano. El daño de semiconductores sensibles y dispositivos microelectrónicos complejos similares también puede ocurrir ya sea por la descarga directa de la piel conductora del personal o por la exposición de dichos dispositivos al acercamiento cercano de un material polimérico cargado de electricidad estática. Cuando dos superficies que están en contacto íntimo se frotan o se separan, se genera electricidad estática. Esto se debe a la transferencia de electrones desde la superficie del material donante, que en consecuencia se carga positivamente, a la superficie del material aceptor, que luego se carga negativamente. Para los materiales que no son conductores, estas cargas estáticas no fluyen fácilmente a lo largo de las superficies y, por lo tanto, permanecen fijas o estáticas. El comportamiento de un material como donante o aceptor depende de su posición en la serie triboeléctrica. Por ejemplo, si el nailon y el propileno se frotan juntos, el nailon es el donante, mientras que el polipropileno es el aceptor. La generación de cargas estáticas no se limita estrictamente a los no conductores únicamente; Los conductores también generan cargas estáticas, pero dado que disipan la carga rápidamente, el nivel de cargas estáticas desarrollado por estos materiales es difícil de medir. Cuando un conductor y un no conductor se separan o se frotan entre sí, el no conductor desarrolla una medida de carga estática. El no conductor no perderá su carga al suelo. En consecuencia, la carga se elimina empleando otras técnicas. El uso de barras y ventiladores ionizadores de aire proporciona una atmósfera de aire ionizado capaz de neutralizar los objetos o superficies cargados. Sin embargo, esto no proporciona una protección duradera ya que no evita que se forme otra carga una vez que el objeto se retira de la atmósfera de aire ionizado. Para garantizar una eliminación prolongada de las cargas estáticas de la superficie, el no conductor debe ser lo suficientemente conductor para llevar la carga al suelo. Una capa de agua, incluso de unas pocas moléculas de espesor, hará esto satisfactoriamente ya que no se requiere una alta conductividad para eliminar las cargas estáticas. Los agentes antiestáticos (antiestáticos) son, por tanto, productos químicos higroscópicos que pueden generar esta capa de agua extrayendo la humedad de la atmósfera. Básicamente, existen dos tipos de antiestáticos que se utilizan comúnmente en los polímeros para eliminar la electricidad estática: los que se aplican tópicamente y los que se incorporan internamente en el polímero. Ambos mejoran la conductancia de las superficies del polímero al absorber y retener una capa delgada e invisible de humedad del aire circundante sobre la superficie del polímero. Los recubrimientos tópicos se aplican generalmente mediante técnicas de recubrimiento por frotamiento, rociado, inmersión o rodillo. Los antiestáticos aplicados tópicamente son particularmente útiles cuando el control de costos y el rendimiento de los antiestáticos son esenciales o cuando el rendimiento mecánico de un polímero se ve afectado negativamente por un aditivo interno. Puede ser necesario volver a aplicar los antiestáticos tópicos, particularmente en casos de usos finales de alta fricción. Por lo tanto, los antiestáticos aplicados a la superficie de las piezas se utilizan principalmente en aplicaciones donde se desea una protección estática temporal. Las técnicas para aplicar antiestáticos tópicos implican necesariamente cantidades excesivas de antiestáticos y dejan una superficie oleosa no deseada. Los antiestáticos internos se combinan directamente en la mezcla de polímeros antes del procesamiento. Luego migran lenta y continuamente a través de los intersticios moleculares y el polímero a granel hasta su superficie, donde absorben el agua necesaria para evitar la acumulación de cargas estáticas. En este caso, es necesario equilibrar la velocidad de dicha migración y la velocidad de eliminación de la superficie del antiestático para proporcionar protección a largo plazo para la pieza. Los principales tipos de agentes antiestáticos orgánicos incluyen compuestos de amonio cuaternario, aminas y sus derivados, ésteres de fosfato, ésteres de poliglicol de ácidos grasos y derivados de alcohol polihídrico como la glicerina y el sorbitol. La selección del antiestático apropiado depende de su compatibilidad con el polímero, el final uso de la pieza y el nivel deseado de actividad antiestática.

Mecanismos de acción antiestática

Cuando se usan antiestáticos orgánicos para reducir la carga estática en los plásticos, se ofrecen varias teorías para explicar su acción. Más comúnmente, se supone que el aditivo es lo suficientemente polar como para exudar a la superficie del plástico, donde absorbe la humedad del aire, permitiendo que las impurezas iónicas conduzcan la corriente electrolíticamente. Los antiestáticos más efectivos en realidad contienen grupos iónicos que son libres de migrar y conducir. Algunos teóricos creen que el simple paso de vapor de agua sobre la superficie del plástico puede ser suficiente para eliminar la carga estática. Desde un punto de vista diferente, la carga estática se crea por fricción; el antiestático actúa como un lubricante superficial, reduciendo la fricción y, por lo tanto, reduciendo la acumulación de una carga estática. La mayoría de los polímeros sintéticos, a menos que estén especialmente tratados, son buenos aislantes eléctricos. Por lo tanto, son capaces de generar electricidad estática, que puede ser potencialmente costosa y peligrosa. La acumulación de polvo inducida por la electricidad estática reduce el atractivo y, por lo tanto, la venta de los productos que se exhiben en los estantes de las tiendas. La atracción de una parte formada a las superficies cargadas de un molde de procesamiento evita la expulsión adecuada de la parte formada y, en consecuencia, ralentiza la producción. Las cargas electrostáticas pueden causar problemas cuando los textiles, películas o polvos se unen en maquinaria automática. Pueden producirse chispas y posibles explosiones o incendios cuando se induce electricidad estática de los plásticos en el conductor cercano. El daño de semiconductores sensibles y dispositivos microelectrónicos complejos similares también puede ocurrir ya sea por la descarga directa de la piel conductora del personal o por la exposición de dichos dispositivos al acercamiento cercano de un material polimérico con carga estática. Cuando dos superficies que están en contacto íntimo se frotan o se separan, la electricidad estática es generado. Esto se debe a la transferencia de electrones desde la superficie del material donante, que en consecuencia se carga positivamente, a la superficie del material receptor, que luego se carga negativamente. Para los materiales que no son conductores, estas cargas estáticas no fluyen fácilmente a lo largo de las superficies y, por lo tanto, permanecen fijas o estáticas. Si un material se comporta como un donante o un aceptador depende de su posición en la serie triboeléctrica. Por ejemplo, si el nylon y el propileno se frotan juntos, el nylon es el donante, mientras que el polipropileno es el aceptor.

La generación de cargas estáticas no se limita estrictamente a los no conductores únicamente; los conductores también generan cargas estáticas, pero dado que disipan la carga rápidamente, el nivel de cargas estáticas desarrolladas por estos materiales es difícil de medir. Cuando un conductor y un no conductor se separan o se frotan entre sí, el no conductor desarrolla una medida de carga estática. El no conductor no perderá su carga en el suelo. En consecuencia, la carga se elimina empleando otras técnicas. El uso de barras y sopladores ionizantes de aire proporciona una atmósfera de aire ionizado capaz de neutralizar los objetos o superficies cargados. Sin embargo, esto no proporciona protección duradera ya que no evita que se forme otra carga una vez que el objeto se retira de la atmósfera de aire ionizado. Para garantizar una eliminación prolongada de las cargas estáticas de la superficie, el no conductor debe ser lo suficientemente conductor como para llevar la carga al suelo. Una capa de agua, incluso de unas pocas moléculas de espesor, lo hará de manera satisfactoria ya que no se requiere una alta conductividad para eliminar las cargas estáticas. Los agentes antiestáticos (antiestáticos) son, por lo tanto, productos químicos higroscópicos que pueden generar esta capa de agua al extraer la humedad de la atmósfera. Básicamente, existen dos tipos de antiestáticos que se usan comúnmente en los polímeros para eliminar la electricidad estática: los que se aplican por vía tópica y los que se incorporan internamente en el polímero. Ambos mejoran la conductancia de las superficies de polímero al absorber y retener una capa delgada e invisible de humedad del aire circundante sobre la superficie del polímero. Los recubrimientos tópicos generalmente se aplican utilizando técnicas de recubrimiento con barrido, rociado, inmersión o rodillo. Los antiestáticos aplicados tópicamente son particularmente útiles cuando el control y el rendimiento de los costes antiestáticos son esenciales o cuando el rendimiento mecánico de un polímero se ve afectado negativamente por un aditivo interno. Puede ser necesario volver a aplicar antiestáticos tópicos, particularmente en casos de usos finales de alta fricción. Por lo tanto, los antiestáticos aplicados a la superficie de las piezas se utilizan principalmente en aplicaciones donde se desea protección estática temporal. Las técnicas para aplicar antiestáticos tópicos implican necesariamente cantidades derrochadoras de antiestáticos y dejan una superficie indeseable como el aceite. Los antiestáticos internos se combinan directamente en la mezcla de polímeros antes del procesamiento. Luego migran lenta y continuamente a través de los intersticios moleculares y el polímero a granel a su superficie donde absorben el agua necesaria para evitar la acumulación de cargas estáticas. En este caso, es necesario equilibrar la velocidad de dicha migración y la velocidad de eliminación de la superficie del antiestático para proporcionar protección a largo plazo para la pieza. Los principales tipos de agentes antiestáticos orgánicos incluyen compuestos de amonio cuaternario, aminas y sus derivados, ésteres de fosfato, ésteres de poliglicol de ácidos grasos y derivados de alcohol polihídrico como glicerina y sorbitol.20 La selección del antiestático apropiado depende de su compatibilidad con el polímero. uso de la parte y el nivel deseado de actividad antiestática. Otros factores que deben considerarse incluyen el efecto del agente antiestático sobre el color, la transparencia y el acabado de la parte de polímero; su posible toxicidad; estabilidad durante el procesamiento; y grado de interferencia con la protección física.

Antiestáticos

- chispas, riesgo de incendio o explosión

- dificultades con la maquinaria de envasado de alta velocidad

- bloqueo o adherencia de las superficies de la película

- remolino de pigmento o rayas en el moldeo rotacional, causado por la fricción entre mezcla en polvo y el molde

- acumulación de polvo y pérdida de transparencia de la película

- riesgo de daños a componentes o dispositivos electrónicos, causados por altos voltajes

Los productos especialmente afectados por la electricidad estática incluyen películas de empaque, tanques y líneas de combustible para automóviles, carcasas de dispositivos electrónicos y muebles y pisos asociados, videocasetes, artículos domésticos electrodomésticos, televisores y teléfonos móviles, cintas transportadoras y equipos de proceso químico, o cualquier material utilizado en las proximidades de atmósferas inflamables. La mayoría de los antiestáticos están compuestos de sustancias higroscópicas y a menudo electrolíticas. Las sustancias más adecuadas para este propósito son derivados de tensioactivos catiónicos o no iónicos, que se utilizan en cantidades del orden de uno por mil en el polímero. Entre estas sales inorgánicas (especialmente cloruro de litio), ésteres de ácidos grasos hexaponi, como estearato de butilo, alcoholes mono y polivalentes (glicerina), aminas, sus sales, trietanolamina, amidas, derivados de polioxietileno, fosfatos de alquilo. El negro de humo o el negro de humo, debido a su alta conductividad eléctrica, también es capaz de realizar una acción antiestática efectiva: por ejemplo 35 partes de negro de humo sobre 100 de goma elástica reducen la resistividad del volumen de 10¹⁴ 5Ω.cm hasta 10⁴ Ω.cm. Se observa con frecuencia una disminución en la eficacia protectora realizada por los antiestáticos. Esto sucede tanto por el desprendimiento o la evaporación del antiestático de la superficie del objeto, como por la tendencia que puede tener a migrar hacia el interior. La alta temperatura favorece naturalmente estos fenómenos. Por esta razón, en el caso de los objetos de plástico, el antiestático a menudo se incorpora a la masa del material para que pueda llevar a cabo su acción prolongada con el tiempo, mediante una migración lenta desde el interior a la superficie. Los aditivos antiestáticos en flor se dividen en cuatro categorías:

- no iónicos

- aniónicos

- catiónicos

- anfóteros

Los agentes antiestáticos no iónicos incluyen GMS, los alcoholes etoxilados y las dietanolamidas. El GMS debe estar presente en aproximadamente el 1% en las poliolefinas y está aprobado para la película de envasado de alimentos, pero su acción antiestática no dura mucho en productos de paredes delgadas, ya que tiene poca compatibilidad con las poliolefinas y migra demasiado rápido. Para prolongar la acción antiestática, GMS se puede combinar con un segundo aditivo de acción prolongada, como una amina etoxilada. Los agentes antiestáticos aniónicos incluyen los alquil sulfonatos de sodio, por ejemplo, RO (SO2) ONa, las sulfonamidas, por ejemplo, C12H25-Ν-SO2NH2 (donde Ν es un anillo de benceno) y los alquilfosfatos de sodio, por ejemplo, (RO) 2PONa, donde R es una cadena larga de hidrocarburos como el estearato. Los agentes antiestáticos catiónicos se ejemplifican por sales de amonio cuaternario, por ejemplo, R (NR'2) + CH2Cl donde R es una cadena de alquilo larga y R 'es un pequeño grupo alquilo o aromático. Se usan en PVC, pero no generalmente para contacto con alimentos. Los agentes antiestáticos anfóteros incluyen las alquilbetaínas. La modesta estabilidad térmica generalmente limita su uso.

Masterbatch antiestático

Los agentes antiestáticos se incorporan en los plásticos para prevenir o reducir la acumulación de cargas estáticas en la superficie de un producto. A menudo es deseable una resistividad baja para evitar la acumulación de cargas estáticas, que pueden ser molestas en los tejidos, causando la adherencia de filmes e impidiendo su manipulación, e incluso peligrosas en presencia de gases inflamables como en la sala de operaciones de los hospitales. La acumulación de cargas estáticas se evita añadiendo aditivos ionizables que se depositan en la superficie facilitando la conductividad superficial. Son adecuados para la inyección de plástico, soplado de plástico, soplado de películas, extrusión de plástico y el proceso para la boca agua poliolefina. Masterbatch antiestático estrictamente se debe elegir como agente antiestático con la inmigración rápida. Durante el procedimiento de producción, almacenamiento y entrega, masterbatch antiestático puede reducir eficazmente la recolección de la estática a una menor resistencia eléctrica superficial para asegurarse de que exista el menor polvo sobre la superficie del producto. Los polímeros orgánicos sin aditivos eléctricamente significativos generalmente tienen valores de resistividad superficial superiores a 10¹⁴ ohmios/cuadrado, mientras que las resistividades de los materiales disipativos estáticos generalmente se encuentran entre 10⁶ y 10¹² ohm / cuadrado. Las resistividades de superficie mucho más bajas (103 a 105 ohm / cuadrado) permiten que un material se llame electrostáticamente conductor, y se pueden lograr incorporando negro de carbón o fibras de carbono, aunque la concentración de carbono utilizada puede tener que mantenerse dentro de límites estrechos para varios razones. Incluso resistencias más bajas del orden de 50 ohmios/cuadrado son necesarias para el blindaje electromagnético.

Blooming

Ciertas sustancias parcialmente compatibles, como el monoestearato de glicerilo (GMS), las aminas etoxiladas o los alquilsulfonatos florecen en la superficie del artículo de plástico y se unen a la humedad atraída por la atmósfera, proporcionando una vía conductora. La migración depende del grado de compatibilidad. La migración también se acelera por la alta temperatura y por agentes deslizantes como la erucamida, pero disminuye por los rellenos absorbentes y pigmentos. El tiempo requerido para la migración también dependerá del peso molecular del agente antiestático, la cristalinidad de la resina y la humedad relativa predominante.

Composición química de los agentes antiestáticos

La selección de un agente antiestático para un polímero dado se basa en su composición química. En consecuencia, los agentes antiestáticos se pueden dividir en muchos grupos, como se presenta a continuación.

Agentes antiestáticos que contienen nitrógeno

Los agentes antiestáticos que contienen nitrógeno son principalmente aminas, amidas y sus derivados, como sales de aminas y compuestos de adición entre oxiranos y aminoalcoholes. La pirrolidona, el triazol y los derivados de poliamina también pertenecen a este grupo. Algunos ejemplos representativos que pertenecen a este grupo son:

- Aminas etoxiladas

- Óxidos de aminas

- Poliglicolamidas de ácidos grasos

Otros compuestos que contienen nitrógeno y se usan como agentes antiestáticos son las sales de amonio cuaternario, las aminas cuaternizadas, los heterociclos cuaternizados obtenidos de imidazolina y piridina y las amidas de ácidos grasos cuaternizados. Algunos de estos compuestos se pueden utilizar para PVC, por ejemplo:

- Sales de amonio

- Amina etoxilada cuaternizada

- Amida de ácido graso cuaternizado

Agentes antiestáticos que contienen fósforo

Los agentes antiestáticos que contienen fósforo se pueden usar para todos los polímeros, aunque se recomiendan principalmente para PVC con el que también funcionan como plastificantes. Son derivados del ácido fosfórico, óxido de fosfina, derivados del ácido trifosfórico y amidas fosfóricas sustituidas. Los ejemplos típicos son los siguientes:

- Ésteres de ácido fosfórico

- Alcoholes etoxilados y ésteres de ácido fosfórico

- Sales de amonio de ésteres de ácido fosfórico

Agentes antiestáticos que contienen azufre

Los agentes antiestáticos que contienen azufre incluyen compuestos como sulfatos, sulfonatos, derivados de ácidos aminosulfónicos, productos de condensación de óxido de etileno y sulfonamidas, y sulfonatos de alquilbencimidazoles, ditiocarbamidas y sulfuros. Los agentes antiestáticos que contienen azufre se recomiendan principalmente para PVC y PS porque no interfieren con los estabilizadores de calor. No son adecuados para PMMA, poliolefinas y poliamidas.

Agentes antiestáticos de tipo betaína

Las betaínas son derivados de trialquilo de glicina, que existen como iones dipolares. Ejemplos típicos de agentes antiestáticos de tipo betaína son estearilbetaína y dodecildimetil - etanosulfobetaína. Se utilizan principalmente para poliolefinas.

Agentes antiestáticos no iónicos

Los agentes antiestáticos no iónicos son compuestos no ionizables, interfacialmente activos de baja polaridad. La porción hidrofílica de la molécula generalmente está representada por grupos hidroxilo y la porción hidrofóbica por grupos orgánicos. Este grupo de agentes antiestáticos incluye lo siguiente: derivados polihidroxilados de glicina, azúcares y ácidos grasos, a veces modificados por la adición de oxiranos, la mayoría de los productos no es tóxico e higiénicamente aceptable pero tiene bajos efectos antiestáticos; derivados de alcohol pesados tales como alquilpoliglicoléteres, que se recomiendan para poliolefinas y PVC; éteres de alquilfenolpoliglicol que tienen buena estabilidad al calor, que se usan principalmente para poliolefinas; éteres de poliglicol éter obtenidos de la reacción de glicoles con oxiranos, que se usan para poliolefinas; y ésteres de poliglicol de ácido graso RCO2 (CH2CH2O) xH, que se utilizan para muchos tipos de plásticos. Los agentes antiestáticos no iónicos se suministran para la forma líquida más divisoria o como ceras con una región de bajo reblandecimiento. La baja polaridad de esta clase hace que sus miembros sean agentes antiestáticos internos ideales para polietileno y polipropileno. Una serie de sustancias que no se pueden incluir en ninguno de los grupos anteriores también son buenos agentes antiestáticos. Son copolímeros de silicona, derivados de organoestaño, derivados de oxazolina, derivados organoboronados y tensioactivos perfluorados. Algunos de ellos muestran una excelente estabilidad alimentaria.

Métodos de prueba

Atracción de polvo. La atracción del polvo es el método más antiguo y crudo. El técnico frota la muestra de plástico contra su ropa, y luego la baja hacia un plato de polvo, y observa la altura a la que el polvo salta al plástico cargado. Una prueba más sofisticada utiliza una llama de hollín para depositar hollín sobre el plástico y luego mide la cantidad de hollín recolectada.

Conductividad superficial

La determinación de la conductividad de la superficie de la muestra de plástico es una medida popular y simple que a menudo se supone que se correlaciona con el comportamiento antiestático. La prueba práctica sería más tranquilizadora.

Decadencia electrostática

Se aplica una carga estática alta a la muestra eléctricamente. Luego, la tasa de descomposición se mide instrumentalmente. En todos estos métodos, la humedad relativa es la variable más traicionera que debe considerarse. Esto puede producir un rango de 104 en resistividad eléctrica sobre el rango normal de humedad ambiental.

Compuestos tipicos utilizados

Los aditivos internos más comúnmente utilizados en plásticos son los tensioactivos no iónicos, aunque también se emplean algunos tensioactivos catiónicos y aniónicos (ver arriba). Ejemplos de la variedad no iónica son las alquilaminas grasas etoxiladas, las dietanolaminas grasas y los mono y diglicéridos. Las alquilaminas grasas etoxiladas se utilizan en plásticos ricos en hidrocarburos como las poliolefinas y en algunos de los polímeros estirenados. Funcionan bien incluso a niveles bajos de humedad relativa; su eficacia persiste, se pueden utilizar en concentraciones bajas y muchos están aprobados por la FDA para su uso en contacto indirecto con alimentos. Ciertos agentes antiestáticos no iónicos, como el monoestearato de glicerol, no tienen la persistencia asociada con las alquilaminas grasas etoxiladas. Por lo tanto, solo son adecuados para la protección contra cargas estáticas durante el procesamiento. Ejemplos de agentes antiestáticos catiónicos incluyen las sales de alquilo de sulfonio y amonio cuaternario de cadena larga tales como cloruros, nitratos y metosulfatos. Se utilizan en altas concentraciones en polímeros polares como el PVC, y también en varios polímeros a base de estireno. Los antiestáticos aniónicos son habitualmente sales alcalinas de ácidos alquilfosfónicos, sulfónicos o ditiocarbámicos. Ejemplos de su aplicación son los polímeros de estireno y los poliésteres saturados (termoplásticos). Dos ejemplos específicos de compuestos antiestáticos que pueden usarse internamente o aplicarse como una solución son: metilsulfato de (3 lauramidopropil) trimetilamonio, para uso en PVC, poliestireno, polietileno y ABS; y nitrato de estearamidopropildimetil-2-hidroxietil amonio, como una solución al 50% en una mezcla de ispropanol-agua, para uso en PVc.

¿Cuánta protección se requiere?

Depende de la aplicación. Algunos productos requieren una resistividad superficial muy baja. Los ejemplos más comunes están asociados con el blindaje EM o RF. Las fuentes de interferencia electromagnética incluyen fenómenos naturales (radiación cósmica, relámpagos, corona y descarga estática) y dispositivos artificiales (equipos eléctricos y electrónicos que incluyen televisión y radio, herramientas eléctricas, limpiadores ultrasónicos, computadoras, soldadores de arco, sistemas de encendido de automóviles y efectivo). registros). Muchos aparatos se ven afectados negativamente por interferencias, especialmente equipos de comunicaciones, equipos de alta fidelidad e instrumentación industrial. Las posibles fuentes de interferencia están sujetas a una regulación estricta. Debemos distinguir entre las aplicaciones que requieren materiales con valores de resistividad intermedios y aquellas que requieren un comportamiento eléctricamente conductor, o al menos semiconductor. La mayoría de los plásticos, antes de cualquier tratamiento antiestático, tienen resistividades de volumen muy altas, del orden de 10¹⁴ 0hmcm, y resistividades superficiales del orden de 10¹⁴ ohmios/cuadrado, a temperatura ambiente. El blindaje EMI completamente efectivo requiere resistividades de volumen inferiores a 10 ohmios/cm, lo que está bastante más allá de los valores que normalmente se obtienen con el relleno de negro de humo. Las cargas metálicas pueden permitir alcanzar estos valores, aunque pueden producirse efectos secundarios como la abrasividad de las partículas metálicas. Las resistividades de la superficie deben ser inferiores a 10⁵ ohmios / cuadrado para el blindaje EM. Los materiales disipadores de estática son una categoría intermedia, que se utiliza cuando hay una necesidad de resistividades de superficie en el rango de 10⁵-10⁹ ohmios/cuadrado. Estos valores se pueden lograr utilizando negro de carbón o cargas similares. Son relevantes para productos donde la acumulación de electricidad estática causa arcos eléctricos o cortocircuitos. Agentes antiestáticos Los materiales antiestáticos comunes se encuentran en un rango de resistividad superficial aún mayor, entre 10⁹ y 10¹⁴ ohmios / cuadrado. Los agentes antiestáticos convencionales normalmente pueden cumplir con la mayoría de los requisitos de esta categoría, aunque pueden existir algunas desventajas asociadas, como se menciona en otra parte de este artículo. Hay otros artículos en este libro, titulados 'Negro de carbón' y 'Rellenos conductores para plásticos', que se refieren a materiales con mayor conductividad. Debe recordarse que el negro de carbón a veces se usa como pigmento o como estabilizador de UV y actuará de manera incidental como agente antiestático. Ejemplos de plásticos que requieren agentes antiestáticos convencionales son las poliolefinas, poliestireno, poliésteres, poliuretanos, PVC y acrílicos. Las poliolefinas se pueden convertir en bastante libres de estática con sólo niveles bajos (típicamente menos del 1%) de un glicérido o una amina alcoxilada, tal como el éster de glicerilo etoxilado de un ácido graso. Los agentes que se utilizan comúnmente son líquidos y se pueden agregar mediante un método masterbatch. Las poliolefinas para envases electrónicos necesitan aditivos antiestáticos en niveles mucho más altos, p. Ej. hasta 10%. El PVC requiere diferentes aditivos, p. Ej. 1-2% de compuestos de amonio cuaternario en PVC rígido no plastificado y 2-6% de alcohol etoxilado o ésteres de ácidos grasos alcoxilados en PVC plastificado. Se han recomendado altos niveles de copolímeros de epiclorhidrina para su uso como agentes antiestáticos tanto en termoplásticos como en termoestables. El ABS, el acetato de celulosa y el policarbonato también se pueden modificar mediante la adición de agentes antiestáticos. Los polímeros a base de estireno son fácilmente compatibles con algunos agentes antiestáticos y se debe tener cuidado para asegurar que el aditivo se elija de manera que la migración a la superficie ocurra a una velocidad suficiente. Pueden usarse derivados de glicerol y aminas etoxiladas.

La eficacia de los agentes antiestáticos

Se puede medir la eficacia de los agentes antiestáticos. Esto se hace observando la tasa de descomposición de la carga superficial en un artículo de plástico. En el caso del polietileno de alta densidad, por ejemplo, la mayor parte de la carga superficial medible en la muestra inmediatamente después del moldeo debería haberse disipado en condiciones ambientales dentro de los 7 días, pero la tasa de disminución dependerá de una gran cantidad de factores. La velocidad de migración puede depender del peso molecular del aditivo, así como de su compatibilidad con el polímero. Si la tasa de migración es demasiado alta, se pueden utilizar sustancias de un tipo similar de mayor peso molecular. Es difícil encontrar agentes antiestáticos eficaces para termoplásticos de ingeniería, debido a las altas temperaturas de procesamiento. Es posible que un agente antiestático resulte técnicamente eficaz, pero que interfiera de forma inaceptable con otros aditivos del polímero, tales como estabilizadores. Por otro lado, algunos aditivos pueden combinar con éxito una función antiestática con una o más funciones importantes.

Elección de aditivos antiestáticos/ESD/EMI

Obviamente, los requisitos de costo y aplicación determinarán la elección de un aditivo antiestático. La migración de los antiestáticos, por ejemplo, no solo tiene ventajas en cuanto a costos, sino que también tiene limitaciones de uso que los observadores de la industria han señalado. Junto con las ventajas y desventajas existen otros factores específicos importantes a considerar cuando se usan antiestáticos migratorios:

- Consumo de antiestáticos: los productos finos de poliolefina limitan el grado en que los antiestáticos perdidos en la superficie pueden ser reemplazados por antiestáticos migrando desde el interior del material a granel. Pero los productos espesos pueden cargarse con grandes cantidades de antiestáticos, lo que permite un suministro constante en la superficie durante un período prolongado

- Variabilidad del rendimiento antiestático: un producto antiestático determinado puede no funcionar igual en diferentes aplicaciones de poliolefinas. Por ejemplo, un índice de fluidez en estado fundido más alto o una poliolefina más cristalina pueden requerir una carga antiestática más alta. O pueden ser necesarios antiestáticos de mayor peso molecular cuando se requiera una mayor estabilidad térmica. Y como se mencionó, la humedad relativa de la aplicación final es un factor dominante

- Reactividad con otros aditivos: Los antiestáticos de amina (EA) y amida (LDA) pueden reaccionar con retardadores de llama halogenados y otros aditivos ácidos. También compiten por el espacio en la superficie del polímero con otros aditivos migratorios como los agentes deslizantes

- Autorización para uso en contacto con alimentos: algunos antiestáticos tradicionales también enfrentan límites de uso reglamentarios en envases en contacto con alimentos; Las regulaciones actuales de seguridad alimentaria pueden limitar su uso a ciertas formas de productos. Muchos de los agentes no iónicos que se usan mucho en las poliolefinas cumplen con las aprobaciones básicas de la FDA de EE. UU., Aunque las regulaciones de la UE prohíben los antiestáticos fenólicos en los envases de alimentos

Algunos antiestáticos se enfrentan a restricciones de concentración específicas en el uso alimentario, como LDA o aminas etoxiladas en la película de envasado (en comparación, los ésteres de glicerol a base de ácidos grasos generalmente carecen de estas restricciones. Lograr propiedades antiestáticas dentro de los límites de concentración en contacto con alimentos puede incluso requerir la combinación de diferentes antiestáticos en sus concentraciones máximas permitidas, como GMS y amina etoxilada en una aplicación de copolímero de impacto de PP.

Agentes antiestáticos permanentes

Recientemente se han desarrollado nuevos tipos de agentes antiestáticos que no florecen para superar las deficiencias de los enfoques descritos anteriormente. Generalmente se clasifican como agentes antiestáticos permanentes porque su efecto persiste, a diferencia del tipo de floración, y no implican el uso de cargas de carbono o metálicas. Los antiestáticos permanentes no dependen de la humedad relativa y no pierden su efectividad en poco tiempo. Un tipo se ejemplifica mediante el uso de copolímeros de bloques de poliéter-poliamida combinados con una sustancia intrínsecamente conductora, y otra clase consiste en neoalcoxititanatos o zirconatos. Estos compuestos forman capas bipolares no florecientes, produciendo un circuito de transferencia de electrones de superficie y volumen, que produce un efecto antiestático permanente. Son independientes de la humedad atmosférica y son compatibles con una amplia gama de polímeros, incluidas las poliolefinas, los poliésteres, el poliestireno y el PVC. Se usan aditivos poliméricos tales como polianilinas sulfonadas. Los aditivos de metaloceno como el cobalto (metilciclopentadienilo) 2 funcionan en las poliolefinas al proporcionar una transferencia de electrones de baja energía entre sus capas aromáticas adyacentes, pero hasta ahora no se han utilizado ampliamente debido a desventajas prácticas, incluida la estabilidad térmica inadecuada.

Agentes antiestáticos externos

Los agentes antiestáticos externos se aplican a la superficie del artículo moldeado a partir de una solución acuosa o alcohólica humedeciendo, rociando o sumergiendo el objeto de plástico en una solución, y luego secando a temperatura ambiente o con aire caliente. Su concentración varía entre el 0,1 y el 2% en peso. Casi todos los compuestos tensioactivos son eficaces, así como numerosas sustancias higroscópicas como glicerina, polioles y poliglicoles, que carecen de la característica de actividad superficial. Los agentes antiestáticos externos más importantes desde el punto de vista práctico son las sales de amonio cuaternario y los derivados del ácido fosfórico. La ventaja de los agentes externos radica en el hecho de que, en su desempeño, las propiedades de compatibilidad con el polímero y la migración controlada en el polímero, que juegan un papel importante en el desempeño de los agentes antiestáticos internos descritos más adelante, no son de ninguna consideración. Generalmente se asume que las moléculas tensioactivas se acumulan en la superficie y están orientadas de tal manera que la parte hidrófoba que contiene la cadena de hidrocarburos se extiende hacia el plástico y la parte hidrófila apunta hacia afuera y es capaz de absorber agua en la superficie. El ángulo límite de fase entre el agua y el plástico se reduce mediante los agentes antiestáticos activos de superficie, lo que permite que el agua absorbida se distribuya uniformemente sobre la superficie del plástico. Se forma una película de agua en la superficie aumentando así la conductividad mediante un proceso de conducción de iones. Esto también explica por qué se encuentra que la conductividad de la superficie y, por lo tanto, la acción antiestática, aumentan con el aumento de la humedad atmosférica. Para la conducción de iones en la película superficial, un mecanismo de conductividad similar a la conductividad protónica en el agua. Este mecanismo se basa en una comparación de las conductividades de sustancias de diferente estructura química. Por ejemplo, las aminas primarias son eficaces como agentes antiestáticos, pero las aminas secundarias no lo son. La conductividad de las aminas terciarias, por otro lado, depende de la naturaleza de los sustituyentes N-hidroxialquilo. Entre las amidas, sólo son eficaces los derivados N, N-disustituidos y principalmente los que tienen dos sustituyentes hidroxialquilo. La presencia de muchos grupos OH en la molécula hace que la eficacia del agente antiestático dependa menos de la humedad. Los agentes antiestáticos que llevan grupos OH o NH2 pueden asociarse en forma de cadena a través de enlaces de hidrógeno y mostrar actividad antiestática incluso a baja humedad atmosférica, a diferencia de los compuestos que solo pueden formar enlaces de hidrógeno intramoleculares. Muchos agentes antiestáticos también muestran propiedades higroscópicas, lo que intensifica la atracción del agua hacia la superficie. A humedad atmosférica constante, un compuesto higroscópico atrae más agua a la superficie y, por lo tanto, aumenta la eficacia antiestática.

Agentes antiestáticos internos

Los antiestáticos orgánicos internos de bajo peso molecular se incorporan a la fase de masa del polímero, desde donde deben migrar a la superficie del cuerpo. La compatibilidad de los antiestáticos internos no debe ser demasiado alta. Una adecuada tendencia de los antiestáticos a migrar a la superficie favorece su actividad. Por otro lado, si la compatibilidad es muy limitada, se produce la floración. Debido al depósito de antiestáticos internos en la mayor parte, la migración permanente a la superficie da como resultado un comportamiento antiestático duradero. Sin embargo, estas condiciones no son fáciles de cumplir. Dado que la difusión del antiestático interno a la superficie es un proceso cinético, directamente después de la preparación, el material modificado con antiestático interno puede comportarse como un típico dieléctrico cargable eléctricamente. La conductividad de la superficie depende del tiempo y puede ser necesario acondicionar los productos durante días antes de que se vuelvan antiestáticos. Sin embargo, para ser funcionales, deben ser solo parcialmente miscibles con el polímero para que migren lentamente a la superficie del material plástico. Por lo tanto, su acción aparece después de unas pocas horas e incluso unos días después de la composición, dependiendo de la miscibilidad mutua del agente y el polímero. La concentración de agentes antiestáticos internos en plásticos varía de 0.1 a 10% en peso. Los agentes antiestáticos interfaciales son todos de carácter activo interfacialmente, la molécula está compuesta de un componente hidrofílico e hidrofóbico. La parte hidrofóbica confiere una cierta compatibilidad con el polímero particular y es responsable de anclar la molécula en la superficie, mientras que la parte hidrofílica se encarga de la unión e intercambio de agua en la superficie.

El mecanismo del depósito falla cuando la movilidad de los antiestáticos internos es demasiado baja a temperatura ambiente. Los monoésteres de glicerol son antiestáticos eficaces para el polipropileno PP, han demostrado que en el caso del monoestearato de glicerol, GMS, el enriquecimiento en la superficie de una placa de PP se produce durante el moldeo por inyección. Si esta capa exterior se elimina enjuagando con agua, no se puede formar una nueva capa de GMS, debido a una baja movilidad y el material se comporta como un dieléctrico durante meses. De manera similar a los antiestáticos externos, la fracción del antiestático interno que se difundió (y se encuentra en) la superficie debería reducir la fricción cuando se frota contra otros materiales y provocar una rápida disipación de las cargas acumuladas. Para dispersar las cargas acumuladas, se deben crear canales conductores en la superficie. En el caso ideal, los canales conductores son tan perfectos que las cargas se eliminan inmediatamente o ni siquiera se puede formar la carga. El agua es el agente antiestático más simple, que puede actuar como un modificador antiestático interno en polímeros polares con puentes de hidrógeno, así como un antiestático externo formando una fina película de agua absorbida sobre una superficie. En realidad, el agua pura tiene una conductividad de menos de 10e-7 S cm-1, pero se vuelve altamente conductora debido a la presencia de impurezas iónicas. La tendencia a absorber agua del aire depende de la estructura química de la superficie del polímero. Los antiestáticos ubicados en la superficie mejoran la adsorción del agua. Dado que la conductividad del agua adsorbida depende de la concentración de iones, los antiestáticos deberían ionizarse en presencia de agua. Desde este punto de vista, los antiestáticos iónicos (sales de amonio cuaternario, ésteres de ácido fosfórico) son más eficaces que los no iónicos. La permanencia en el comportamiento antiestático se puede alcanzar cuando se añaden electrolitos poliméricos sólidos (SPE) a la matriz polimérica. El SPE consiste en sales incrustadas en una matriz polimérica u oligomérica. Esta matriz contiene unidades, p. Ej. grupos éter, que pueden disociar las sales, provocando así conductividad iónica. Como es válido para otros compuestos que contienen rellenos conductores, la conductividad depende de la concentración de SPE y presenta una concentración de percolación crítica. El plastificante conductor de iones (ICP) (también llamado plastificante antiestático, AP) preparado a partir de sales y plastificantes que contienen oligoglicoles muestra un mecanismo y una eficiencia similares para proporcionar conductividad a las matrices de aislamiento con baja dependencia de la humedad. Esto y la dependencia de la temperatura de la conductividad cuenta para un mecanismo de conducción iónica convencional basado en electrolitos en compuestos que contienen SPE o ICP de cabina. Biedermann propone que el mecanismo de acción de los antiestáticos no iónicos que contienen grupos hidroxilo o amino es similar al de la conductividad del agua. Esta teoría se basa en la observación de que la conductividad de los agentes formadores de enlaces de hidrógeno depende de su estructura. Por ejemplo, las aminas primarias y las aminas terciarias sustituidas con hidroxialquilo son antiestáticos eficaces, mientras que las aminas secundarias no lo son. De la serie de amidas, sólo son eficaces aquellas con dos sustituyentes hidroxialquilo. Sin embargo, los iones que provienen de las impurezas del material, del polvo o de los objetos adyacentes también aumentan la conductividad de las superficies del agua y el agente antiestático para hacer que el objeto sea antiestático.

Efecto de aditivos como los antiestáticos sobre las propiedades

El efecto de aditivos como los antiestáticos sobre las propiedades depende de las propiedades de la matriz y del aditivo, su concentración y de las condiciones de preparación y procesamiento. Algunas propiedades mecánicas pueden mejorarse en paralelo al deterioro de otras. Los aditivos duros similares a cargas normalmente aumentan los módulos pero disminuyen la tenacidad, mientras que los aditivos blandos, flexibles o solubles pueden aumentar la tenacidad pero reducir la resistencia. Los recubrimientos antiestáticos se utilizan para dificultar la carga electrostática. Estos recubrimientos a menudo afectan también otras propiedades de la superficie como dureza, resistencia al rayado, propiedades hápticas y ópticas, propiedades antibacterianas, pero el efecto sobre las propiedades mecánicas intrínsecas del material base es bastante pequeño ya que la capa recubierta es típicamente delgada en comparación con el recubrimiento. polímero. Sin embargo, las películas o fibras delgadas pueden verse afectadas con respecto a la resistencia y el comportamiento de estiramiento. La capacidad de un material para resistir la rotura bajo tensión de tracción es una de las propiedades más importantes y ampliamente medidas de los materiales utilizados en aplicaciones estructurales. La fuerza por unidad de área requerida para romper un material de tal manera es la resistencia máxima a la tracción o la resistencia a la tracción a la rotura. El módulo es la capacidad de una muestra de un material para resistir la deformación. El módulo generalmente se expresa como la relación entre la tensión ejercida sobre la muestra y la cantidad de deformación. Por ejemplo, el módulo de tracción es la relación de tensión aplicada al alargamiento que resulta de la tensión. El alargamiento generalmente se expresa como la longitud aumentada después del estiramiento dividida por la longitud original. La tenacidad es la capacidad de una muestra para absorber energía mecánica sin romperse.

12. Fibra de acetato

13. Acero (carbono)

14. Madera

15. Algodón

16. Papel

17. Poliéster

18. Aluminio

19. Lana

20. Nilón

21. Cabello humano

22. Vidrio

23. Acetato

Final positivo [+]

Final negativo [-]

1. Teflón

2. PVC

3. Polipropileno

4. Polietileno

5. Saran

6. Espuma de poliuretano

7. Espuma de poliestireno

8. Acrílico

9. Caucho

10. Latón, acero inoxidable

11. Níquel, cobre, plata