Contracción

Laboratorio > ► Ensayos físicos > ► A-G

Orientación y contracción

Como se indicó anteriormente, la orientación molecular se produce durante el procesamiento en estado fundido de los polímeros. Al eliminar las tensiones deformantes, las moléculas comienzan a enrollarse de nuevo, pero es posible que el proceso no llegue al equilibrio antes de que el polímero se enfríe por debajo de su Tg. Esto conduce a una orientación residual (deformación por congelación) y las correspondientes tensiones por congelación. Las piezas moldeadas y extruidas resultantes son, en consecuencia, anisótropas y las piezas moldeadas pueden ser de cuatro a cinco veces más fuertes en una dirección que en otra dirección. Esto puede conducir a planos de debilidad y fractura fácil cuando se somete a tensiones de choque (impacto). Generalmente tal orientación es indeseable pero hay al menos dos casos de su valor:

- La bisagra incorporada, particularmente exitosa con polipropileno en el que las moléculas están congeladas orientadas en ángulo recto con el eje de la bisagra

- Cinta fibrilada, de nuevo particularmente exitosa con polipropileno, en la que la película orientada se estira tanto que se produce fibrilación

En general, se puede decir que la cantidad de orientación hacia adentro dependerá de:

- La cantidad de orientación inicial, una función de la velocidad de cizallamiento

- El tiempo medio de relajación de la masa fundida del polímero entre la temperatura de procesamiento Tp y la temperatura de solidificación T, (la Tg en polímeros amorfos y en algún lugar entre Tg y T, con polímeros policristalinos)

- El tiempo disponible para la desorientación cuando la masa fundida se enfría de Tp a T,. Esto dependerá del valor de Tp-T, donde T, es la temperatura del ambiente (la temperatura del molde en el moldeo por inyección) ya que esto determinará con el calor específico la velocidad de enfriamiento

- El tiempo también dependerá de Tp-T, ya que esto determinará el grado de enfriamiento

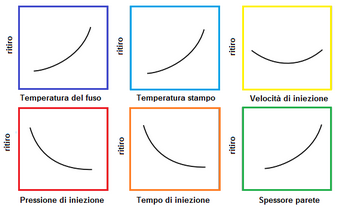

Un segundo problema de procesamiento persistente es el encogimiento. Durante la extrusión y el moldeo, los polímeros fundidos normalmente están sujetos a intensas presiones hidrostáticas que tienden a causar compresión. Por ejemplo, en el moldeo por inyección, la masa fundida está bajo compresión en el momento siguiente al llenado del molde. Si el molde se abriera repentinamente en esta etapa, la moldura se expandiría (ligeramente) y también se distorsionaría horriblemente. Sin embargo, durante el enfriamiento, el movimiento molecular disminuye y las presiones ejercidas sobre las paredes de la cavidad del molde disminuyen. En la mayoría de los casos, no solo caen a cero, sino que además la moldura se contrae. En el caso de polímeros amorfos, la contracción es muy pequeña y es de aproximadamente 0,005 cm/cm. Con los polímeros cristalinos, el empaquetamiento molecular más ordenado conduce a una contracción mucho mayor. Las variaciones en las condiciones de moldeo pueden provocar grandes variaciones en la contracción y deben controlarse de cerca. Los principales factores que provocan un aumento de la contracción son:

Un aumento en la temperatura del molde (que permite más tiempo para cristalizar)

Una disminución del tiempo de inyección (un aumento del tiempo de inyección hasta un límite)

Una disminución de la presión de inyección (un aumento de la presión hará que se produzca una mayor presión a una velocidad razonable)

Permitiría que se empaquetara más material en el molde. Empaque de material). La contracción suele ser diferente a lo largo de las líneas de flujo y perpendicular a ellas. Se encuentra comúnmente que un aumento en la temperatura de la masa fundida reduce la contracción "a lo largo del flujo" pero aumenta la contracción "a lo largo del flujo". Sin embargo, la contracción volumétrica prácticamente no se ve afectada por la temperatura de fusión. La postcontracción es un problema adicional con los polímeros cristalinos y depende de la posición de la temperatura ambiente con respecto a Tg y T,.

Contracción

La contracción o encogimineto, es la relación entre el volumen del plástico en la masa fundida y el volumen del plástico en su estado utilizable final. Cuando se aplica al moldeado, se expresa como la relación entre la dimensión del molde y la dimensión de la pieza que se moldea. La contracción se expresa en pulgadas por pulgadas o en porcentaje. La contracción de los plásticos significa la contracción del volumen de los polímeros durante la etapa de enfriamiento del procesamiento de los polímeros. Esta contracción se debe en parte a la diferencia de densidad de los polímeros del estado fundido y el estado rígido enfriado. La mayor parte de la contracción de la pieza moldeada de plástico ocurre en el molde mientras se enfría. Se produce una pequeña contracción después de la expulsión, ya que la parte continúa enfriándose y luego la parte puede continuar encogiéndose muy ligeramente hasta que la temperatura y el contenido de humedad se estabilicen.

La contracción o encogimineto, es la relación entre el volumen del plástico en la masa fundida y el volumen del plástico en su estado utilizable final. Cuando se aplica al moldeado, se expresa como la relación entre la dimensión del molde y la dimensión de la pieza que se moldea. La contracción se expresa en pulgadas por pulgadas o en porcentaje. La contracción de los plásticos significa la contracción del volumen de los polímeros durante la etapa de enfriamiento del procesamiento de los polímeros. Esta contracción se debe en parte a la diferencia de densidad de los polímeros del estado fundido y el estado rígido enfriado. La mayor parte de la contracción de la pieza moldeada de plástico ocurre en el molde mientras se enfría. Se produce una pequeña contracción después de la expulsión, ya que la parte continúa enfriándose y luego la parte puede continuar encogiéndose muy ligeramente hasta que la temperatura y el contenido de humedad se estabilicen.Si las regiones de la parte se contraen de manera desigual (llamada deformación), se crean tensiones dentro de la parte que, dependiendo de la rigidez de la parte, pueden hacer que la parte se deforme o cambie de forma y, por lo tanto, se agrieten las partes durante el uso a largo plazo. La contracción es una tasa, por lo que se expresa en porcentaje,% .

La contracción de los plásticos después del moldeo causa diversos problemas a los procesadores y usuarios. El fenómeno afecta a todos los plásticos en diversos grados y el objetivo de esta revisión es proporcionar una visión general de este efecto para permitir una base de información común. La contracción de las piezas de plástico moldeadas puede ser de hasta un 20 por ciento en volumen, cuando se mide a la temperatura de procesamiento y la temperatura ambiente. Los materiales cristalinos y semicristalinos son particularmente propensos a la contracción térmica; Los materiales amorfos tienden a encogerse menos. Cuando los materiales cristalinos se enfrían por debajo de su temperatura de transición, las moléculas se organizan de una manera más ordenada, formando cristalitos. Por otro lado, la microestructura de los materiales amorfos no cambia con el cambio de fase. Esta diferencia conduce a materiales cristalinos y semicristalinos que tienen una mayor diferencia en el volumen específico () entre su fase fundida y la fase sólida (cristalina).

Contracción y la deformación

La contracción y la deformación son consecuencias complejas del procesamiento de la masa fundida. Para los plásticos semicristalinos como el polipropileno, la situación es particularmente complicada. Las regiones cristalinas exhiben una mayor contracción que las regiones amorfas circundantes, por lo que los materiales semicristalinos típicamente tienen un grado de contracción mayor y más variable que los materiales amorfos. Los plásticos fundidos son comprimibles, particularmente a las altas presiones utilizadas en el moldeo por inyección y la extrusión. La propiedad fundamental es la relación entre presión, volumen y temperatura. Las mediciones que describen esta relación para cualquier material se conocen como datos PVT y generalmente se muestran gráficamente en forma de un diagrama PVT. Por el contrario, los gráficos PVT para materiales amorfos revelan un simple cambio de pendiente en un punto correspondiente a la temperatura de transición vítrea. Las curvas PVT dejan claro que la contracción que se produce como resultado del procesamiento de la masa fundida no es solo una función de la expansión y contracción térmica, sino que también está relacionada con la compresibilidad de la masa fundida. En la práctica, esta relación se vuelve compleja porque las condiciones del proceso determinarán hasta qué punto se comprime la masa fundida. Además, es poco probable que las condiciones del proceso sean uniformes en toda la pieza. Por ejemplo, la contracción del polipropileno está relacionada con el grado de cristalinidad del material y, por tanto, con la velocidad de enfriamiento. Un mayor grado de cristalinidad conduce a una mayor tasa de contracción y también a una mayor diferencia entre la contracción en la dirección del flujo y la contracción medida transversalmente al flujo. El efecto diferencial es otra consecuencia de la propiedad viscoelástica de las moléculas de cadena larga. Durante el flujo, las moléculas se alinean hasta cierto punto en la dirección del flujo y se extienden hasta un grado proporcional a la velocidad de cizallamiento. Al enfriar, una recuperación parcial de esta extensión da lugar a un valor de contracción más alto. El efecto es más pronunciado en materiales con una amplia distribución de peso molecular. Es la contracción diferencial la responsable del alabeo, nombre que se le da a la distorsión de una pieza aparentemente formada correctamente durante y después del enfriamiento. Otra dificultad es que la contracción se produce durante un período de tiempo. En el caso de un moldeo por inyección, la mayor parte de la contracción total es evidente prácticamente inmediatamente después de la expulsión del molde, pero la contracción continuará durante más de 24 h. Durante este tiempo, una mayor cristalización y relajación de las tensiones internas dan como resultado pequeños cambios dimensionales. A partir de entonces, los cambios adicionales tienen lugar muy lentamente, pero el efecto depende de las temperaturas y se producirá más rápidamente si la pieza se expone a temperaturas elevadas. La suma de todas estas consideraciones significa que es imposible establecer una cifra de diseño simple y precisa para la contracción. La contracción se puede minimizar mediante el uso de tipos de calidad de alta viscosidad, reología controlada o no nucleados. La deformación se puede limitar mediante el uso de materiales con una distribución de peso molecular estrecha, en particular los tipos de reología controlada. Aunque es un fenómeno volumétrico, la contracción generalmente se expresa como una cantidad lineal, ya sea como un porcentaje o como una relación lineal (mm por mm, por ejemplo). El efecto de los rellenos y refuerzos sobre la contracción depende en gran medida de la forma física del aditivo. Los rellenos de partículas como el talco o las perlas de vidrio tienden a contrarrestar el efecto de la orientación molecular y, por lo tanto, no solo reducen la contracción sino que también reducen los diferenciales de contracción y, por lo tanto, la tendencia a deformarse Los refuerzos fibrosos también reducen la contracción, pero debido a que durante el flujo las fibras se orientan parcialmente, la reducción es mucho mayor en la dirección del flujo que en la dirección transversal. Esto da como resultado un aumento de las diferencias de contracción, aunque la mayor tendencia a la deformación se opone en cierta medida a la mayor rigidez del material reforzado. En molduras complejas, los patrones de flujo variables hacen que sea muy difícil anticipar la contracción correctamente por cualquier medio que no sea el análisis por computadora. Incluso entonces, es aconsejable diseñar el ensamblaje del producto para que sea tolerante con un grado de distorsión e inexactitud.

Causas de contracción

- excesiva de la parte La contracción excesiva, más allá del nivel aceptable, puede ser causada por los siguientes factores

- baja presión de inyección

- tiempo de retención de paquete corto o tiempo de enfriamiento

- alta temperatura de fusión

- alta temperatura del molde

- baja presión de mantenimiento

Estandard : ASTM D 955, ISO 2577 / ISO294-4, DIN 16901