Dureza

Laboratorio > ► Ensayos físicos > ► A-G

Dureza

La dureza no es una propiedad fundamental de los plásticos; el concepto es en última instancia subjetivo. Probablemente la definición más reconocida es la de resistencia a la penetración de otro cuerpo más duro. Al igual que en los métodos para metales, las pruebas de dureza en plásticos emplean un penetrador estándar, a menudo una bola de acero endurecido o un pasador de acero, que se presiona con una fuerza definida en una superficie plana del material que se está probando, y se mide la profundidad de penetración. El comportamiento viscoelástico de los plásticos da como resultado dos dificultades básicas: (1) la profundidad de penetración depende de la tasa de carga y (2) es difícil medir el diámetro de la impresión. Debido a que la impresión vuelve a aparecer después de retirar la carga, tendría que medirse inmediatamente. Por lo tanto, la profundidad de penetración se mide después de un tiempo determinado bajo carga o se emplea un penetrador transparente. La dureza no solo depende del tiempo, la temperatura y la relación tensión-deformación no lineal, sino que también depende de la magnitud de las fuerzas aplicadas, el módulo y la forma del penetrador. En consecuencia, la dureza medida por un método dado no puede compararse con la obtenida por otro método. La dureza de los elastómeros y otros materiales “blandos” se caracteriza por el valor de dureza de Shore, mientras que la de los termo-plásticos rígidos y todos los termo-estables se expresa como la dureza de indentación de la bola.

Dureza Shore

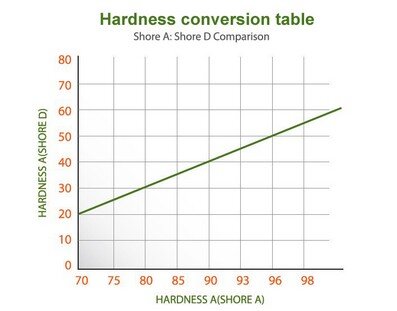

La dureza se define como la resistencia de un material a la deformación, en particular a la deformación permanente, indentación o rayado. La dureza es un término puramente relativo y no debe confundirse con la resistencia al desgaste y la abrasión de los materiales plásticos. El poliestireno, por ejemplo, tiene un alto valor de dureza Rockwell pero una mala resistencia a la abrasión. Las pruebas de dureza pueden diferenciar la dureza relativa de diferentes grados de un plástico en particular. Sin embargo, no es válido comparar la dureza de varios plásticos completamente sobre la base de un tipo de ensayo, ya que se trata de recuperación elástica junto con la dureza. La prueba se complica aún más por el fenómeno de la fluencia. Se han diseñado muchas pruebas para medir la dureza. Debido a que los materiales plásticos varían considerablemente con respecto a la dureza, un tipo de prueba de dureza no cubre toda la gama de propiedades de dureza encontradas. Dos de las pruebas más utilizadas para plásticos son las pruebas de dureza Rockwell y Durometer. La prueba de Rockwell se utiliza para plásticos relativamente duros como acetales, nailon, acrílicos y poliestireno. Para materiales más blandos como PVC fl exible, cauchos termoplásticos y polietileno, se mide la dureza del durómetro. Es posible que se produzcan desviaciones de 2 a 3 unidades de dureza Shore. El método es adecuado para mediciones comparativas. La dureza Shore no se puede utilizar para calcular la dureza de la hendidura de la bola, ni ningún otro valor de resistencia, solo existen relaciones empíricas entre las propiedades. La figura muestra la relación empírica entre los valores de dureza Shore A y Shore D, que se pueden volver a calcular entre sí de la siguiente manera:

La dureza se define como la resistencia de un material a la deformación, en particular a la deformación permanente, indentación o rayado. La dureza es un término puramente relativo y no debe confundirse con la resistencia al desgaste y la abrasión de los materiales plásticos. El poliestireno, por ejemplo, tiene un alto valor de dureza Rockwell pero una mala resistencia a la abrasión. Las pruebas de dureza pueden diferenciar la dureza relativa de diferentes grados de un plástico en particular. Sin embargo, no es válido comparar la dureza de varios plásticos completamente sobre la base de un tipo de ensayo, ya que se trata de recuperación elástica junto con la dureza. La prueba se complica aún más por el fenómeno de la fluencia. Se han diseñado muchas pruebas para medir la dureza. Debido a que los materiales plásticos varían considerablemente con respecto a la dureza, un tipo de prueba de dureza no cubre toda la gama de propiedades de dureza encontradas. Dos de las pruebas más utilizadas para plásticos son las pruebas de dureza Rockwell y Durometer. La prueba de Rockwell se utiliza para plásticos relativamente duros como acetales, nailon, acrílicos y poliestireno. Para materiales más blandos como PVC fl exible, cauchos termoplásticos y polietileno, se mide la dureza del durómetro. Es posible que se produzcan desviaciones de 2 a 3 unidades de dureza Shore. El método es adecuado para mediciones comparativas. La dureza Shore no se puede utilizar para calcular la dureza de la hendidura de la bola, ni ningún otro valor de resistencia, solo existen relaciones empíricas entre las propiedades. La figura muestra la relación empírica entre los valores de dureza Shore A y Shore D, que se pueden volver a calcular entre sí de la siguiente manera: 1409

Shore A = 116,1 - -------------------------------------------

Shore D + 12,2

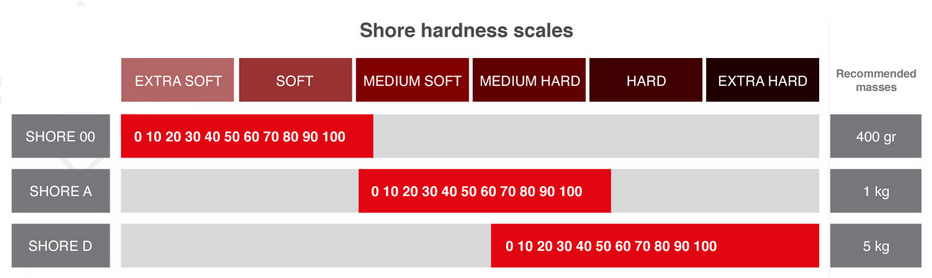

Por encima de un valor de dureza de 90 Shore A, el método de medición A ya no proporciona una diferenciación suficiente de muestras con dureza variable; Luego, la muestra debe medirse de acuerdo con Shore D para una mejor comparación. Las durezas Shore A y Shore D están determinadas por la profundidad de penetración del penetrador en el material. Las básculas Shore A y Shore D tienen penetradores de diferentes formas y diferentes fuerzas de carga aplicadas.

- Fuerza de carga Shore A: 822 g (1,812 lb)

- Fuerza de carga Shore D: 4536 g (10 lb)

Ambas durezas tienen un rango de medición de escala Shore detectable de 0 a 100 y la penetración máxima para cada escala de dureza es de 2,54 mm. El valor Shore 0 corresponde a la ausencia de fuerza de penetración mientras que el valor Shore 100 corresponde a la máxima penetración en el material.

Escala de dureza Shore

Existen múltiples escalas de dureza Shore para medir la dureza de los materiales. Estas escalas se inventaron para dar una referencia de la dureza de los materiales después de las pruebas con durómetros Shore. Las dos escalas más comunes, utilizadas en múltiples sistemas de medición, son las escalas ASTM D2240 tipo A y tipo D. La escala Shore A se usa para medir plásticos más blandos, mientras que la escala Shore D para plásticos más duros. La norma ASTM D2240-00 prevé 12 escalas Shore que adoptan diferentes configuraciones técnicas relativas a la fuerza de penetración y la punta del penetrador y cada una de ellas está diseñada específicamente para determinar una dureza específica. Las escalas de dureza Shore indicadas en la norma ASTM D2240 son las siguientes: A, B, C, D, DO, E, M, O, OO, OOO, OOO-S, R. El valor de dureza final depende de la profundidad del indentador después de que se haya aplicado a la muestra durante 15 segundos. Si el penetrador penetra 2,54 mm o más en el material, el valor de Shore para esa escala es 0, mientras que si no penetra en absoluto, el valor de Shore para esa escala es 100. Por esta razón, existen varias escalas de dureza Shore.

Dureza Rockwell (ASTM D 785)

La prueba de dureza Rockwell mide el aumento neto en la impresión de profundidad a medida que la carga en un penetrador aumenta desde una carga menor fija a una carga mayor y luego regresó a una carga menor. Los números de dureza derivados son solo números sin unidades. Los números de dureza Rockwell siempre se citan con un símbolo de escala que representa el tamaño del penetrador, la carga y la escala de cuadrante utilizada. Las escalas de dureza en orden de dureza creciente son las escalas R, L, M, E y K. Cuanto mayor sea el número en cada escala, más duro será el material. Existe una ligera superposición de escalas de dureza y, por lo tanto, es muy posible obtener dos lecturas de cuadrante diferentes en diferentes escalas para el mismo material. Para un tipo específico de material, es posible la correlación en las regiones superpuestas. Sin embargo, debido a las diferencias en las características de elasticidad, fluencia y cizallamiento entre diferentes plásticos, no es posible una correlación general. A. Aparato de prueba y muestra La dureza Rockwell se determina con un aparato llamado probador de dureza Rockwell. Una muestra estándar de 1/4 pulg. se utiliza un espesor mínimo. La muestra puede moldearse o cortarse de una hoja. Sin embargo, la muestra de prueba debe estar libre de marcas de hundimiento, rebabas u otras protuberancias. La muestra también debe tener superficies planas paralelas.

Procedimientos de prueba

La muestra se coloca en el yunque del aparato y se aplica una carga menor bajando la bola de acero sobre la superficie de la muestra. La carga menor sangra ligeramente la muestra y asegura un buen contacto. El dial se ajusta a cero bajo carga menor y la carga mayor se aplica dentro de los 10 segundos al liberar el nivel de disparo. Después de 15 segundos, se retira la carga principal y se deja que la muestra se recupere durante 15 segundos más. La dureza Rockwell se lee directamente en el dial con la carga menor aún aplicada. La Figura 2-61 ilustra esquemáticamente el principio operativo detrás del probador de dureza Rockwell.

La muestra se coloca en el yunque del aparato y se aplica una carga menor bajando la bola de acero sobre la superficie de la muestra. La carga menor sangra ligeramente la muestra y asegura un buen contacto. El dial se ajusta a cero bajo carga menor y la carga mayor se aplica dentro de los 10 segundos al liberar el nivel de disparo. Después de 15 segundos, se retira la carga principal y se deja que la muestra se recupere durante 15 segundos más. La dureza Rockwell se lee directamente en el dial con la carga menor aún aplicada. La Figura 2-61 ilustra esquemáticamente el principio operativo detrás del probador de dureza Rockwell.Dureza del durómetro (ASTM D 2240, ISO 868)

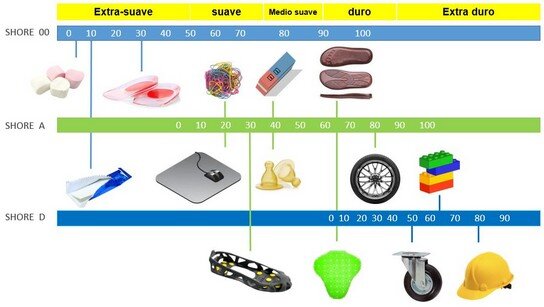

La prueba de dureza del durómetro se utiliza para medir la dureza relativa de materiales blandos. El método de prueba se basa en la penetración de un indentador específico forzado en el material en condiciones específicas. El probador de dureza Durometer consiste en un pie de presión, un indentador y un dispositivo indicador. El penetrador está cargado por resorte y la punta del penetrador sobresale a través del orificio en la base. Las muestras de prueba miden al menos 1/4 pulg. de espesor y puede moldearse o cortarse de una hoja. Se pueden apilar varios especímenes delgados para formar un espécimen de 1/4 de pulgada de espesor, pero se prefieren los especímenes de una pieza. El mal contacto entre las muestras delgadas puede hacer que los resultados varíen considerablemente. La prueba se lleva a cabo colocando primero una muestra sobre una superficie dura y plana. El pie de presión del instrumento se presiona sobre la muestra, asegurándose de que esté paralelo a la superficie de la muestra. La dureza del durómetro se lee dentro de 1 segundo después de que el pie de presión está en contacto firme con la muestra. Los dos tipos de durómetros se utilizan con mayor frecuencia: el tipo A y el tipo D. La diferencia básica entre los dos tipos es la forma y la dimensión del indentador.La dureza es la resistencia de un material contra la penetración de un cuerpo más duro. Existe una gran cantidad de métodos para caracterizar la dureza; Para los materiales plásticos, estos métodos se han tomado principalmente de los métodos de prueba de polimeros y de caucho. Es una propiedad que cualquiera puede notar simplemente tocando el caucho, pero para determinar exactamente el nivel de dureza, se necesitan unos instrumentos específicos así como unos estándares de referencia que serán descritos más adelante. El caucho sólido tiene una d. que va desde 20 a 98 Shore A, el 20 representando el punto de suavidad extrema y el 98 constituyendo el punto extrema de d. Todos los tipos de caucho pueden ser preparados de forma que cubran la mayoría de este espectro de d. El cálculo exacto de la d. requerida es de fundamental importancia para que una pieza de caucho funcione correctamente y desarrolle su función (en los casos en los que una determinada deformación se requiere debido al contacto con una superficie de fricción o cuando una resistencia a la abrasión es necesaria. Los números de dureza derivados de cualquiera de las escalas son solo números sin unidades. El durómetro tipo A se usa con material relativamente blando y el tipo D se usa con material ligeramente más duro.

Anisotropía

Los materiales plásticos con características anisotrópicas pueden hacer que la dureza de la indentación varíe con la dirección de pruebas.

La escala Shore es la más utilizada para medir la dureza de materiales blandos y semi duros como cauchos, elastómeros, plásticos, etc. Existen distintos tipos de durómetros de acuerdo a las diversas familias de materiales, habiendo posibilidad de medir d. tanto a un caucho como a un plástico. La palabra “durómetro” se emplea para denominar al equipo para medir dureza Shore, utilizada para identificar a todos los bancos de ensayo de d. que existen. La d. es una propiedad de los materiales, se define como la resistencia a la penetración permanente bajo carga estática o dinámica que tiene un material, luego de realizarle varios ensayos. Por lo general, una dureza buena significa que el material es resistente a las rayaduras y al uso, característica muy importante en el caso del herramental usado en la manufactura. Existe estrecha correlación entre la d. y la resistencia de un material. Dentro de la d. Shore están escaleras deferentes dependiendo de la forma de los punzones utilizados y las características de los muelles (carga aplicada). Las escalas más comunes son Shore A, B, C y D dependiendo del tipo de material.

La escala Shore es la más utilizada para medir la dureza de materiales blandos y semi duros como cauchos, elastómeros, plásticos, etc. Existen distintos tipos de durómetros de acuerdo a las diversas familias de materiales, habiendo posibilidad de medir d. tanto a un caucho como a un plástico. La palabra “durómetro” se emplea para denominar al equipo para medir dureza Shore, utilizada para identificar a todos los bancos de ensayo de d. que existen. La d. es una propiedad de los materiales, se define como la resistencia a la penetración permanente bajo carga estática o dinámica que tiene un material, luego de realizarle varios ensayos. Por lo general, una dureza buena significa que el material es resistente a las rayaduras y al uso, característica muy importante en el caso del herramental usado en la manufactura. Existe estrecha correlación entre la d. y la resistencia de un material. Dentro de la d. Shore están escaleras deferentes dependiendo de la forma de los punzones utilizados y las características de los muelles (carga aplicada). Las escalas más comunes son Shore A, B, C y D dependiendo del tipo de material.Los diversos métodos se dividen en dos, muy diferentes, categorías, a saber:

- métodos en los que se mide la penetración durante la presencia de la carga en el cuerpo penetrante (para plasticos)

- métodos donde la medición se lleva a cabo después de la eliminación de la carga (para metales)

Con los métodos Shore, el cuerpo penetrante es un cono; para shore A y shore C, la punta del cono se aplana en un círculo con 0.79 mm de diámetro, mientras para shore D se redondea a un radio de curvatura de 0.1 mm. La fuerza es ejercida por un peso, que para shore A, principalmente aplicado a las gomas, es menos pesado que para shore C y shore D. Los termoplásticos suavey semi duro, se caracterizan principalmente por Shore A con valores entre 00A y 50D. Los termoplásticos duros se caracterizan principalmente por Shore D con valores entre 50D y 90D. Los valores de dureza están relacionados con el módulo de elasticidad del material. Alrededor del cuerpo penetrante está presente una distribución de tensión complicada; El estado de deformación también es difícil de analizar.

Escalas disponibles shore

Normas

Normas

- Shore A: gomas blandas, ceras y cueros.

- Shore B: escala intermedia.

- Shore C: gomas y plásticos de d. media, yeso y escayola.

- Shore D: gomas y plásticos duros.

- Shore DO: bobinas textiles de alta densidad.

- Shore O: bobinas densidad media.

- Shore OO: goma-espuma, esponjas y bobinas textiles de baja densidad

Normas; ISO 868, ISO 48, DIN 53505, ASTM D1415, ASTM D2240, ISO 7619 -1, ISO 21509, JIS K 6253, JIS K 6301. NFT 51109 y BS 903 parte A26

Keywords : Durometer Hardness Shore Hardness ASTM D2240

Dureza Barcol (ASTM D 2583)

La prueba de dureza Barcol se diseñó principalmente para medir la dureza de plásticos rígidos reforzados y no reforzados. El probador es un instrumento portátil que se puede transportar para medir la dureza de las piezas fabricadas, así como las muestras de prueba. Las pruebas de dureza Barcol consisten en un indentador con una punta cónica afilada y un dispositivo indicador en forma de esfera con 100 divisiones. Cada división representa una profundidad de 0,0003 pulgadas. penetración. Se requiere que las muestras de prueba sean de 1/16 pulg. grosor mínimo. La prueba se lleva a cabo colocando el indentador sobre la muestra y aplicando una presión uniforme contra el instrumento. La presión se aplica hasta que la indicación del cuadrante alcanza el máximo. La profundidad de penetración se convierte automáticamente en una lectura de dureza en números absolutos de Barcol. Al medir la dureza Barcol del material plástico reforzado, se debe tener en cuenta la variación en la lectura de dureza causada por la diferencia de dureza entre la resina y los materiales de relleno. Generalmente, se recomienda un tamaño de muestra mayor para las muestras de plástico reforzado que el que se utiliza para los plásticos no reforzados. La dureza Barcol se mide generalmente para plásticos rígidos, particularmente resinas termoendurecibles reforzadas. El rango habitual es de 50B a 90B. Barcol 60B es equivalente a Shore 80D y Rockwell M100.

| Scala shore | Configuración del penetrador | Diametro penetrador | Profundidad de penetración | Fuerza resorte |

| A | 35° tronco-conico | 1.40 mm (0.055 in) | 2.54 mm (0.100 in) | 822 gf (8.06 N) |

| C | 35° tronco-conico | 1.40 mm (0.055 in) | 2.54 mm (0.100 in) | 4,536 gf (44.48 N) |

| D | 30° conico | 1.40 mm (0.055 in) | 2.54 mm (0.100 in) | 4,536 gf (44.48 N) |

| B | 30° conico | 1.40 mm (0.055 in) | 2.54 mm (0.100 in) | 822 gf (8.06 N) |

| M | 30° conico | 0.79 mm (0.031 in) | 1.25 mm (0.049 in) | 78 gf (0.76 N) |

| E | 2.5 mm (0.098 in) raggio sferico | 4.50 mm (0.177 in) | 2.54 mm (0.100 in) | 822 gf (8.06 N) |

| O | 1.20 mm (0.047 in) raggio sferico | 2.40 mm (0.094 in) | 2.54 mm (0.100 in) | 822 gf (8.06 N) |

| OO | 1.20 mm (0.047 in) raggio sferico | 2.40 mm (0.094 in) | 2.54 mm (0.100 in) | 113 gf (1.11 N) |

| DO | 1.20 mm (0.047 in) raggio sferico | 2.40 mm (0.094 in) | 2.54 mm (0.100 in) | 4,536 gf (44.48 N) |

| OOO | 6.35 mm (0.250 in) raggio sferico | 10.7–11.6 mm (0.42–0.46 in) | 2.54 mm (0.100 in) | 113 gf (1.11 N) |

| OOO-S | 10.7 mm (0.42 in) raggio a disco | 11.9 mm (0.47 in) | 5.0 mm (0.20 in) | 197 gf (1.93 N) |