Polypedia > Elastómeros TPE > ► Bloques

Copolímero de bloques múltiples o tri-bloques

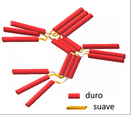

Los copolímeros de bloque son útiles en muchas aplicaciones en las que varios polímeros diferentes se conectan entre sí para producir un material con propiedades híbridas. Por ejemplo, los elastómeros termoplásticos son copolímeros de bloques que contienen una matriz gomosa (polibutadieno o poliisopreno) que contiene dominios duros vítreos (a menudo poliestireno). El copolímero de bloque, una especie de aleación de polímero, se comporta como caucho en condiciones ambientales, pero puede moldearse a altas temperaturas debido a la presencia de dominios vítreos que actúan como reticulaciones físicas. En solución, la unión de un polímero soluble en agua a un polímero insoluble conduce a la formación de micelas en copolímeros de bloques anfifílicos. La presencia de micelas conduce a características estructurales y de flujo del polímero en solución, que difieren de cualquiera de los polímeros parentales. Una molécula de copolímero de bloque contiene dos o más cadenas de polímero unidas en sus extremos. Los copolímeros de bloques lineales comprenden dos o más cadenas de polímeros en secuencia, mientras que un copolímero de bloques en estrella comprende más de dos copolímeros de bloques lineales unidos en un punto de ramificación común. Los polímeros que contienen al menos tres homopolímeros unidos en un punto de ramificación común se han denominado copolímeros de bloque de brazo mixto, aunque también se pueden considerar como copolímeros multigraft. Los primeros TPE se fabricaron mediante la preparación de moléculas de copolímero a medida que constan de una estructura de copolímero de bloques múltiples o tri-bloques. El bloque final de las moléculas de copolímero cristalizará. Entonces, estas moléculas de copolímero se unen entre sí cuando están por debajo de la temperatura de fusión, formando así una red virtualmente reticulada. Entre estos extremos cristalizados se encuentra el bloque central que es amorfo y tiene propiedades similares al caucho en todo el rango de temperatura ambiente. Estos copolímeros de bloques se pueden dividir en clases según su química. Incluyen:

- copolímeros de bloque de estireno (SBC)

- copoliésteres (COPE)

- poliuretanos termoplásticos (TPU)

- copoliamidas (COPA)

Los primeros TPE fueron los copolímeros de bloques de TPU. Mientras que los TPU iniciales se buscaron para su uso en fibras elásticas, los TPU se desarrollaron para reemplazar el caucho termoendurecible mediante el uso de métodos de procesamiento termoplástico para aplicaciones de caucho termoendurecible. Las regiones cristalinas rígidas actúan como reticulaciones virtuales con los bloques de goma flexibles que proporcionan la flexibilidad general de estos copolímeros. Los bloques de goma no cristalizan con los bloques cristalinos. Forman un dominio continuo de cadenas gomosas más suaves. Estos se mantienen unidos por los dominios cristalinos que tienen las cadenas de copolímero bloqueadas juntas en una estructura cristalina. Cuando estos copolímeros se deforman, los bloques duros permanecen cristalinos y no se deforman. El dominio de caucho blando se deforma fácilmente y proporciona un comportamiento gomoso. La recuperación de estos materiales es buena siempre que los dominios no se sometan a un esfuerzo excesivo y las temperaturas estén muy por debajo de la temperatura de cristalización. Por encima de la temperatura de fusión cristalina, las cadenas de copolímero de bloques ya no se bloquean en su posición y todas las cadenas pueden fluir libremente. En el intervalo de temperatura de fusión, un copolímero de bloques se procesará fácilmente en un equipo de procesamiento termoplástico típico. Este comportamiento es exhibido por todos los TPE de copolímero de bloques. Para fabricar la gama completa de copolímeros de bloque de estireno comercialmente útiles es necesario combinar los SBC con aceite extendedor / plastificantes para lograr propiedades blandas y flexibles que son de interés para la mayoría de los usuarios. La tendencia en los últimos años es mezclar otros polímeros o copolímeros con los copolímeros de bloque de estireno. La aleación / mezclas resultantes tienen propiedades mejoradas tales como propiedades de tracción o resistencia al desgarro mejoradas. Una tendencia es desarrollar compuestos que tengan una suavidad extrema mucho más allá de lo que se vio hace unos años. Estos nuevos TPE basados en copolímeros de bloques de estireno pueden incluso tener una suavidad similar a un gel que tiene una dureza en el rango de 0 a 5 Shore A. También se han compuesto para ser transparentes e incoloros. Se pueden usar en aplicaciones donde se desea transparencia y donde la coloración brillante que se puede lograr ofrece la apariencia deseada. Los copolímeros de bloque de estireno funcionalizados y saturados también han expandido el rango de desempeño de estos TPE en envejecimiento a mayor temperatura, resistencia mejorada a los fluidos, recuperación elástica mejorada y resistencia al fraguado. La tendencia reciente en los TPE de copoliéster en bloque ha continuado avanzando con características mejoradas, como una mejor procesabilidad del moldeo por soplado, menor suavidad y un alto rendimiento dinámico de fatiga por flexión. El rendimiento del envejecimiento por calor continúa ampliándose y hay nuevos grados de productos disponibles de una variedad de proveedores. Los desarrollos también han continuado en uretanos termoplásticos ampliando su rango de dureza mediante la introducción de grados más blandos. También se han introducido grados de TPU con una moldeabilidad por inyección mejorada. Los TPU continúan siendo valorados por su extrema dureza, resistencia a la abrasión y resistencia a los fluidos. Un nuevo desarrollo basado en la nueva química del catalizador de metaloceno para polimerizar olefinas ha dado lugar a una clase diferente de copolímeros de bloque. Las secuencias de monómeros controladas y la estructura molecular han permitido el desarrollo de una tecnología para fabricar copolímeros de alto contenido de etileno con α-olefinas. Se les ha denominado plastómeros poliolefínicos (COP) y tienen mayor elasticidad, resistencia y procesamiento mejorado. De manera similar, se han desarrollado copolímeros de bajo contenido de etileno con α-olefinas, llamados elastómeros de poliolefina (POE), que son mucho más suaves y altamente elásticos pero termoplásticos. Estas nuevas olefinas tienen cierta similitud con las mezclas de olefinas, pero tienen distintas ventajas al tener una sección cristalina y una sección gomosa en un solo copolímero.

Copolímeros de bloque

Hay muchos tipos diferentes de copolímeros de bloques estirénicos disponibles hoy en día en el mercado. Están disponibles en varios tipos químicos y tipos de estructuras diferentes. Los copolímeros de bloques estirénicos (SBC), incluyen estireno-butadieno (SB), 15 estireno-butadieno-estireno (SBS), estireno-isopreno-estireno (SIS), estireno-isopreno (SI), estireno-isoprenobutadieno-estireno (SIBS), estireno-etileno-butileno-estireno (SEBS), estireno-etileno-butileno (SEB), estirenoetileno-propileno-estireno (SEPS), estireno-etileno propileno (SEP) y estireno-etileno-etileno-propileno-estireno (SEEPS o SIBS hidrogenado). Los copolímeros de bloques de polièster incluyen poliuretano termoplástico (TPU), Elastómero de poliéster termoplástico (TPC-ET o TPEE), copoliéster termoplásticos vulcanizado (eTPV), bloques de poliamida y poliéter (TPA), copolímeros de bloques olefínicos (OBC).

Hay muchos tipos diferentes de copolímeros de bloques estirénicos disponibles hoy en día en el mercado. Están disponibles en varios tipos químicos y tipos de estructuras diferentes. Los copolímeros de bloques estirénicos (SBC), incluyen estireno-butadieno (SB), 15 estireno-butadieno-estireno (SBS), estireno-isopreno-estireno (SIS), estireno-isopreno (SI), estireno-isoprenobutadieno-estireno (SIBS), estireno-etileno-butileno-estireno (SEBS), estireno-etileno-butileno (SEB), estirenoetileno-propileno-estireno (SEPS), estireno-etileno propileno (SEP) y estireno-etileno-etileno-propileno-estireno (SEEPS o SIBS hidrogenado). Los copolímeros de bloques de polièster incluyen poliuretano termoplástico (TPU), Elastómero de poliéster termoplástico (TPC-ET o TPEE), copoliéster termoplásticos vulcanizado (eTPV), bloques de poliamida y poliéter (TPA), copolímeros de bloques olefínicos (OBC).En un copolímero bloque, los segmentos de cadena resultan, por lo general, termodinámicamente incompatibles. En consecuencia, muchos copolímeros se presentan en estado sólido como materiales multifásicos. Las fases discretas se agrupan en diversas estructuras ordenadas (de notable regularidad) denominadas dominios, cuya existencia ha sido demostrada tanto experimental como teóricamente. Estos dominios pueden ser cristalinos, vítreos o gomosos, dependiendo de su composición química y de la temperatura, y pueden observarse no sólo en estado sólido sino también en solución. Usualmente, los copolímeros bloque tienen una estructura de fase heterogénea, en la que las distintas fases se encuentran interdispersas. Pueden estar presentes dos o más fases, y cada una de ellas puede ser continua o discreta dependiendo de la concentración y de la estructura del polímero. En consecuencia, la forma y el tamaño de los dominios originados quedan determinados siendo las morfologías generadas dependientes de la longitud relativa y de la naturaleza de los bloques involucrados. Así, para un copolímero dibloque con bloques de distinta naturaleza química y termodinámicamente incompatibles, es posible observar estructuras de dominios perfectamente definidas.

La morfología esférica se observa cuando la concentración de uno de los componentes constituye casi la mayoría del copolímero (f > 0,8); se obtiene una matriz continua del componente mayoritario en la que es posible distinguir dominios esféricos del componente minoritario, distribuidos regularmente en aquella.

La morfología cilíndrica se observa cuando la fracción en volumen de uno de los bloques se encuentra comprendida entre 0,2 y 0,3; es posible distinguir cilindros, empaquetados hexagonalmente, del componente minoritario en la matriz constituida por el componente mayoritario.

Las estructuras laminar se forman cuando la fracción en volumen está comprendida en el rango 0,3 < f < 0,7. Aquí, las estructuras de los dominios forman “capas” ordenadas de cada uno de los bloques que constituye el copolímero. Existen otras estructuras de dominios donde ambas fases son co-continuas, que pueden lograrse en copolímeros bloque lineales o en estrella para fracciones en volumen comprendidas entre 0,28 y 0,33 (o entre 0,67 y 0,72), denominadas giroide o lamelas perforadas.

La teoría de los dominios

Muchos de los desarrollos conducentes a la materialización de los elastómeros termoplásticos se deben a la casualidad o a fenómenos inexplicados. La mayoría de los elastómeros termoplásticos son copolímeros de bloque o de injerto. La terminología aplicada habitualmente usa la A para representar un tipo de unidades y B y C de modo similar. Así, A-B representa un copolímero di-bloque, A-B-C uno tri-bloque en que todos los segmentos se han polimerizado de distintos monómeros, y A-B-A dos bloques terminales A y un bloque central B. También se usa la inicial inglesa del monómero para representar el copolímero; así S (estireno) y B (butadieno) por lo tanto el nombre S-B-S.

Son frecuentes las representaciones siguientes: donde hay (n) injertos aleatorios de bloques A en el bloque B

El bloque medio es típicamente un polidieno, ya sea polibutadieno o poliisopreno, que resulta en la conocida familia de estireno-butadieno-estireno (SBS) y estireno-isopreno-estireno (SIS). Otros SBC que han tenido éxito comercialmente incluyen etileno-butileno (SEBS), etileno-propileno (SEPS), poliisobutileno (SIBS) y etileno-etileno-propileno (SEEPS). Es esencial que los bloques duros y blandos sean inmiscibles, de modo que, a escala microscópica, los bloques de poliestireno formen dominios separados. Estos dominios están unidos a los extremos de las cadenas elastoméricas y forman puntos de unión multifuncionales, lo que proporciona enlaces físicos al caucho. Cuando se calientan, los dominios de poliestireno se suavizan y los SBC se pueden procesar como termoplásticos. Cuando se solidifican, los SBC muestran buenas propiedades elastoméricas a medida que los dominios de poliestireno se reforman y la resistencia regresa. La resistencia a la tracción de los SBC es mucho mayor que la medida en cauchos vulcanizados no reforzados. La mayoría de los SBC tienen un alargamiento en los rangos de ruptura de más del 800% y la resistencia es comparable a la de los cauchos vulcanizados. Los SBC exhiben un comportamiento de flujo no newtoniano debido a su extrema incompatibilidad segmentaria. La viscosidad del fundido es mucho mayor que la de los polibutadienos, el poliisopreno y los copolímeros aleatorios de estireno y butadieno. SBCs rara vez se utilizan como materiales puros. La mayoría de ellos se pueden mezclar fácilmente con otros polímeros, aceites, rellenos, resinas, colorantes y auxiliares de procesamiento para cumplir con las propiedades físicas y mecánicas requeridas.

La polimerización de estos materiales se produce por dos vías: la polimerización aniónica y mediante catálisis órgano-metálica, básicamente con alquilos de litio. Estos polímeros complejos presentan generalmente una característica poco frecuente: tienen dos Tg diferenciadas debido a su composición segmentada de dos tipos de polímero, uno de los cuales establece puntos de reticulación y el otro presenta una cadena lineal elástica. Un copolímero de bloque es un polímero formado por al menos dos especies monoméricas acomodadas en secuencias o bloques de un mismo monómero. Los bloques están enlazados covalentemente entre ellos (AB dibloque). La figura AB dibloque representa la estructura general de un copolímero de bloque. A y B representan bloques de diferentes tipos de monómero. Los copolímeros de bloque son clasificados basados en el número de bloques que ellos contienen y como se encuentran arreglados. Por ejemplo: un copolímero con dos bloques es llamado dibloque; aquellos con tres bloques son llamados copolímero tribloque, etc. La clasificación por el tipo de arreglo incluye a los copolímeros lineales, arreglos de tipo estrella, en el cual se encuentran múltiples ramificaciones, entre otros.

Propriedades SBC

Las propiedades obtenidas al sintetizar copolímeros bloque dependen de los bloques que conforman el material final y de la estructura del polímero obtenido. El creciente interés en dichos copolímeros se basa en la combinación de propiedades, las cuales están directamente relacionadas con la estructura química y la arquitectura macromolecular. Dependiendo de cómo se combinen los bloques, el tipo y naturaleza de ellos, sus masas molares relativas y la fracción volumétrica de cada segmento, los copolímeros resultantes tendrán un amplio rango de propiedades y pueden tener aplicaciones específicas. En la mayoría de los casos, los copolímeros son diseñados de manera de combinar propiedades bien disímiles. Algunos ejemplos son: combinación de bloque hidrofóbicos con hidrofílicos, para aplicaciones como espesantes, absorbentes o compatibilizantes para la industria cosmética; combinación de monómeros con diferentes permitividades dieléctricas para la preparación de cristales fotónicos con aplicaciones en la industria electrónica y aplicaciones en nanotecnología; o combinación de segmentos duros (vítreos o semicristalinos) y segmentos blandos (gomosos) para obtener materiales de alta resistencia al impacto, adhesivos de contacto o aditivos para lubricantes. Las propiedades mecánicas de los copolímeros bloque suelen ser superiores a las de los homopolímeros o a la de los copolímeros al azar debido al fenómeno de segregación de fases. En efecto, las propiedades mecánicas de los copolímeros bloque dependen de la composición química y, por tal motivo, su síntesis requiere de una cuidadosa selección de las masas molares de cada bloque, de forma tal de lograr un balance adecuado entre la estructura química, la morfología y las condiciones de procesamiento para obtener las propiedades deseadas.

El uso final más importante de los copolímeros de bloque de poliuretano-elastómero, poliamida-elastómero y poliéster-elastómero ha sido el reemplazo del caucho termoestable. Sus segmentos duros cristalinos los hacen insolubles en la mayoría de los líquidos. Los productos presentan una dureza y elasticidad excepcionales, resistencia a la fatiga por fluencia y flexión, resistencia al impacto y flexibilidad a baja temperatura. Los tres tipos se utilizan generalmente sin mezclar y las piezas finales pueden metalizarse o pintarse. Por lo tanto, a menudo se usan como reemplazos de cauchos resistentes al aceite como el neopreno porque tienen una mejor resistencia a la tracción y al desgarro a temperaturas de hasta aproximadamente 100°C. Las aplicaciones automotrices incluyen acoplamientos flexibles, anillos de sello, engranajes, correas de distribución y transmisión, cadenas para neumáticos y mangueras de freno. Se han desarrollado pinturas elastoméricas especiales que combinan con la apariencia de las láminas de metal para automóviles; tales piezas se han utilizado en carrocerías. Las membranas flexibles, los tubos, las mangueras hidráulicas y las cubiertas de cables y alambres se incluyen en la larga lista de aplicaciones para TPU, COPE y COPA.

Síntesis

Las principales técnicas para la síntesis de copolímeros de bloque en los laboratorios de investigación de todo el mundo son actualmente la polimerización aniónica y la polimerización viva, catiónica y radical. La técnica más antigua de polimerización aniónica todavía se usa ampliamente en la fabricación industrial de copolímeros de bloque. La polimerización catiónica se puede usar para polimerizar monómeros que no se pueden polimerizar aniónicamente, aunque solo se usa para una gama limitada de monómeros. Se ha proporcionado un resumen de las técnicas de síntesis de copolímeros de bloques. Polimerización aniónica. La polimerización aniónica (qv) es un método bien establecido para la síntesis de copolímeros de bloque personalizados. Las primeras polimerizaciones aniónicas de copolímeros de bloques se llevaron a cabo ya en 1956. Para preparar polímeros bien definidos, la técnica es exigente, requiriendo reactivos de partida de alta pureza y el uso de procedimientos de alto vacío para evitar la terminación accidental debido a la presencia de impurezas. En el laboratorio, es posible lograr polidispersidades Mw/Mn <1.05 mediante polimerización aniónica. Sin embargo, el método también se utiliza industrialmente para preparar varias clases importantes de copolímeros de bloques, incluidos elastómeros termoplásticos de tipo SBS (S=poliestireno, B=polibutadieno) y copolímeros anfifílicos de polioxietileno-b-polioxipropileno-b-polioxietileno Pluronic. Hay una serie de revisiones que cubren la aplicación de la polimerización aniónica a los copolímeros de bloque. Los avances recientes se han dirigido principalmente hacia la síntesis de copolímeros de bloque con arquitecturas exóticas, como estrellas de brazo mixto, copolímeros en forma de H y copolímeros de bloque en forma de anillo (cíclicos). Todos estos requieren la elección cuidadosa de iniciadores multifuncionales.

Polimerización radical viva

Sin duda, el principal avance en la síntesis de copolímeros de bloques en la última década ha sido el desarrollo de técnicas de polimerización radical viva (a veces denominada polimerización radical controlada). El principio de los métodos de polimerización de radicales controlados es establecer un equilibrio dinámico entre una pequeña fracción de radicales libres en crecimiento y una gran mayoría de especies inactivas. Los radicales libres generados se propagan y terminan como en la polimerización de radicales convencional, aunque la presencia de solo una pequeña fracción de radicales evita la terminación prematura. Entre los métodos de polimerización viva, la polimerización por radicales por transferencia de átomos (ATRP) se ha utilizado más ampliamente para sintetizar copolímeros de bloque. Aquí, los radicales se generan a través de un proceso redox reversible catalizado por un complejo de metal de transición que sufre una oxidación de un electrón con la abstracción de un átomo de halógeno de la especie inactiva. Recientemente se ha revisado el método ATRP y su aplicación a la síntesis de copolímeros de bloque. ATRP se ha utilizado para preparar copolímeros AB dibloque, ABA tribloque y, más recientemente, ABC. Hasta la fecha, la técnica se ha utilizado para crear copolímeros de bloque a base de poliestireno y varios poliacrilatos. Sin embargo, es posible sintetizar un llamado macroiniciador mediante otros mecanismos de polimerización (aniónicos, catiónicos, etc.), y usarlo en el ATRP de monómeros vinílicos. Ejemplos, tales como la polimerización aniónica de macroiniciadores de PEO para la síntesis ATRP de copolímeros de bloques de óxido de polietileno / poliestireno.

Otros métodos

La polimerización catiónica viva secuencial se usa principalmente para preparar copolímeros de bloque que contienen un bloque de éter vinílico o poliisobutileno. También se puede combinar con otras técnicas. Sin embargo, la gama de monómeros que pueden polimerizarse mediante este método es comparativamente limitada y, en consecuencia, la polimerización catiónica viva sólo se usa en circunstancias prescritas. La polimerización por metátesis con apertura de anillo también se ha aprovechado para construir bloques a partir de olefinas cíclicas, especialmente polinorborneno. El desarrollo de la polimerización por metátesis con apertura de anillo para la síntesis de copolímeros de bloque se ha visto facilitado recientemente por la introducción de catalizadores de metátesis tolerantes a grupos funcionales.

Mezclas de caucho/plástico

Uno de los primeros elastómeros termoplásticos se preparó mezclando un caucho y un polímero termoplástico. Los polímeros de caucho y plástico deben ser algo incompatibles entre sí para que se formen fases separadas. La mezcla de caucho / plástico más popular es el polipropileno con caucho EPDM o copolímero de etilenopropileno (EP) y se denomina olefina termoplástica (TPO). Estos polímeros forman fases separadas. En algunos TPO, el caucho EPDM está parcialmente o ligeramente reticulado. La fase plástica es la fase continua. La fase de EPDM es generalmente partículas discretas. En algunas situaciones, la fase de caucho puede ser una fase cocontinua. Es importante señalar que la morfología de la fase de caucho de TPO no es fija. Sin una reticulación completa, la fase de caucho sufre coalescencia o ruptura durante el procesamiento de alto cizallamiento. Las partículas de caucho también cambian de forma libremente. Esto permite que un TPO fluya libremente y da como resultado buenas características de procesamiento. Como resultado, los TPO moldeados por inyección y extruidos también tienen una apariencia de superficie lisa. Las mezclas de caucho / plástico y especialmente los TPO son materiales de costo relativamente bajo. Disfrutan de un amplio uso donde los requisitos de temperatura o rendimiento de fluidos no son excesivamente altos. Los nuevos desarrollos en mezclas de caucho / plástico están directamente relacionados con el desarrollo de nuevos polímeros de caucho o plástico. Los recientes avances con la tecnología de catalizadores de metaloceno en el desarrollo de nuevos copolímeros de etileno / α-olefina ya han comenzado a tener un impacto en la tecnología de TPO disponibles comercialmente. Los TPO ahora se pueden fabricar en el reactor como TPO de reactor (rTPO), lo que reduce los costos de fabricación. Los rTPO disponibles son más duros y están limitados a la dureza Shore D. Ahora se han introducido nuevos rTPO que son más suaves. El caucho de nitrilo (NBR) y el termoplástico de cloruro de polivinilo (PVC) es otra mezcla de caucho / plástico que tiene utilidad comercial. Los dos polímeros son lo suficientemente similares como para ser casi compatibles entre sí y, sin embargo, forman fases separadas de caucho y plástico. Estos polímeros también pueden plastificarse con plastificantes de éster. El punto de fusión relativamente bajo del PVC limita la temperatura de uso superior. Ambos polímeros son incompatibles con los aceites y fluidos de hidrocarburos, lo que confiere a la mezcla propiedades comerciales útiles.

Química de los elastómeros termoplásticos

La química de los diferentes tipos de TPE varía en un amplio rango. Abordar estas variaciones de manera general ayudará a establecer las capacidades relativas de estos TPE. La química de la polimerización en sí es un tema muy amplio y no se abordará en esta revisión. Se prestará atención a la naturaleza química, con el fin de comprender las ramificaciones que tiene para la utilidad del TPE.

Química del copolímero de bloques

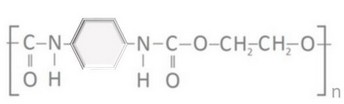

Un TPU se prepara a partir de tres tipos de productos químicos: un isocianato, un macroglicol y un extensor de cadena para formar una estructura de bloques múltiples duros / blandos. Los isocianatos pueden ser aromáticos o alifáticos y son difuncionales. Un ejemplo típico es el 4,4´-diisocianato de metilen difenilo (MDI). El macroglicol reacciona con los isocianatos para formar un bloque blando en la columna vertebral de TPU. La naturaleza química del macroglicol define el desempeño del TPU. Los macroglicoles más largos dan un TPU más flexible. La química, por ejemplo, poliéster, poliéter o policaprolactona, afectará la resistencia química, la resistencia a la oxidación, la estabilidad hidrolítica y la flexibilidad a baja temperatura. Los extensores de cadena reaccionan con el isocianato formando los bloques rígidos de uretano en la columna vertebral de TPU. Los extensores de cadena son típicamente dioles o diaminas. Los extensores cortos darán más segmentos de uretano, lo que hace que el TPU sea más cristalino, más resistente y de mayor resistencia. Las estructuras químicas típicas de los componentes del copolímero de bloques de TPU se muestran en la figura. Los dominios rígidos de TPU tienen un alto punto de fusión que dicta la idoneidad de uso a temperatura superior para esta clase de TPE. La región gomosa está saturada y tiene enlaces polares que conectan las unidades repetidas. Esto imparte una alta resistencia al aceite y a los disolventes a los fluidos de hidrocarburos y una resistencia al envejecimiento. Las regiones gomosas son relativamente cortas y menos flexibles que las que se ven en un copolímero de bloques SBC. La dureza tiende a limitarse a un rango de durómetro más alto debido a estos bloques de goma más cortos. Por lo tanto, estos TPU no se prestan a la composición ni a la adición de aceites plastificantes. Las limitaciones comunes a los compuestos plastificados no se observan en los TPU. Los grados más blandos se obtienen empleando un monómero más largo y flexible en los bloques de caucho. La alta polaridad del TPU hace que absorba la humedad, que debe eliminarse durante el procesamiento. Se ha introducido un TPU modificado con un elastómero de acrilonitrilo-estireno-acrilato (ASA) que produce un TPU más blando con una resistencia al fundido mejorada y una adherencia del fundido reducida. COPE está hecho de un bloque de poliéster duro y un poliéter o poliéster blando. El uso de un bloque de poliéster suave es el enfoque más nuevo para COPE. Entonces, COPE es un copoliéter-éster o un copoliéster-éster.

Un TPU se prepara a partir de tres tipos de productos químicos: un isocianato, un macroglicol y un extensor de cadena para formar una estructura de bloques múltiples duros / blandos. Los isocianatos pueden ser aromáticos o alifáticos y son difuncionales. Un ejemplo típico es el 4,4´-diisocianato de metilen difenilo (MDI). El macroglicol reacciona con los isocianatos para formar un bloque blando en la columna vertebral de TPU. La naturaleza química del macroglicol define el desempeño del TPU. Los macroglicoles más largos dan un TPU más flexible. La química, por ejemplo, poliéster, poliéter o policaprolactona, afectará la resistencia química, la resistencia a la oxidación, la estabilidad hidrolítica y la flexibilidad a baja temperatura. Los extensores de cadena reaccionan con el isocianato formando los bloques rígidos de uretano en la columna vertebral de TPU. Los extensores de cadena son típicamente dioles o diaminas. Los extensores cortos darán más segmentos de uretano, lo que hace que el TPU sea más cristalino, más resistente y de mayor resistencia. Las estructuras químicas típicas de los componentes del copolímero de bloques de TPU se muestran en la figura. Los dominios rígidos de TPU tienen un alto punto de fusión que dicta la idoneidad de uso a temperatura superior para esta clase de TPE. La región gomosa está saturada y tiene enlaces polares que conectan las unidades repetidas. Esto imparte una alta resistencia al aceite y a los disolventes a los fluidos de hidrocarburos y una resistencia al envejecimiento. Las regiones gomosas son relativamente cortas y menos flexibles que las que se ven en un copolímero de bloques SBC. La dureza tiende a limitarse a un rango de durómetro más alto debido a estos bloques de goma más cortos. Por lo tanto, estos TPU no se prestan a la composición ni a la adición de aceites plastificantes. Las limitaciones comunes a los compuestos plastificados no se observan en los TPU. Los grados más blandos se obtienen empleando un monómero más largo y flexible en los bloques de caucho. La alta polaridad del TPU hace que absorba la humedad, que debe eliminarse durante el procesamiento. Se ha introducido un TPU modificado con un elastómero de acrilonitrilo-estireno-acrilato (ASA) que produce un TPU más blando con una resistencia al fundido mejorada y una adherencia del fundido reducida. COPE está hecho de un bloque de poliéster duro y un poliéter o poliéster blando. El uso de un bloque de poliéster suave es el enfoque más nuevo para COPE. Entonces, COPE es un copoliéter-éster o un copoliéster-éster.Propiedades de los elastómeros termoplásticos

Una de las principales propiedades de un TPE es la elasticidad. Pero muchas características se combinan para hacer que los diversos TPE sean útiles para cualquier aplicación dada. El rendimiento y los costos de los materiales deben compararse con los requisitos de ingeniería de un componente cuando se toma la decisión sobre qué TPE se utilizará. La naturaleza de la morfología y la química del TPE definirá el rendimiento general de un TPE. Los desarrollos recientes han ampliado las capacidades de rendimiento de los TPE debido a un nuevo avance en polímeros y tecnologías de aleación.

Temperatura de servicio, envejecimiento y resistencia a los aceites

Para ayudar a clasificar el desempeño general de los TPE que tiene en cuenta la temperatura de servicio superior, la resistencia a los aceites y el envejecimiento, el desempeño. Los materiales de mayor desempeño tienen una mayor resistencia a los aceites y fluidos de hidrocarburos y / o temperatura superior de uso superior y resistencia al envejecimiento. Los nuevos TPE en la tabla de comparación son áreas de alto rendimiento, incluida la goma de etileno-acrilato (AEM TPV) y la goma de silicona / poliéster o poliamida TPV (TPSiV). Ofrecen una alta resistencia a los fluidos con temperaturas de uso mucho más altas. Lo que no es obvio del simple diagrama bidimensional es que estos nuevos TPE son mucho más suaves y flexibles que TPU, COPE y COPA. Se pueden comparar otras características de rendimiento de TPE para descubrir los importantes contrastes entre los distintos TPE. Si bien la clasificación de costo / desempeño es una forma general de categorizar los TPE, existen claras diferencias entre ellos. Un conjunto importante de propiedades de rendimiento que los distingue es la resistencia al hinchamiento en aceite caliente y la temperatura máxima de servicio. Una revisión de los cauchos termoendurecibles muestra el posicionamiento competitivo de los TPE. Los nuevos TPE, AEM TPV y TPSiV caen en la esquina superior derecha proporcionando un mayor rendimiento en un nicho de rendimiento importante para los TPE blandos. Estas serán las aplicaciones de uso de alto valor y, por lo general, de menor volumen. En la esquina inferior izquierda, rTPO, POP y POE son nuevos TPE de olefinas que ofrecen un rendimiento que puede satisfacer las aplicaciones de alto volumen que son bastante sensibles a los costos. Los nuevos POE, POP y rTPO que ingresan al mercado muestran que los proveedores continúan trabajando para satisfacer las necesidades del mercado en todos los rangos del espectro de desempeño. Un desarrollo reciente relacionado es el polipropileno elastomérico (ePP). Es un homopolímero isotáctico preparado utilizando un catalizador metaloceno asimétrico que introduce errores estereoscópicos a lo largo de la cadena isotáctica. Las propiedades van desde semicristalino rígido hasta elástico termoplástico flexible. Estas propiedades confieren al nuevo material características que le permiten competir con los TPE y el PVC flexible en algunas aplicaciones.

Dureza

Otra comparación de rendimiento principal entre los TPE es el rango de dureza en el que están disponibles. El gráfico de la Figura 9 muestra el rango de dureza aproximado de los diversos TPE que están disponibles actualmente. La comparación con el caucho termoendurecible muestra que el rango de dureza de los TPE normalmente excede al de los cauchos termoendurecidos. Una diferencia notable en el rango de dureza es que los compuestos SBC ahora están disponibles en rangos de suavidad que van por debajo del rango de durómetro Shore A y se informan en la escala de durómetro Shore 00. Estos TPE en forma de gel tienen un rango de rendimiento de suavidad único. El rango de dureza de los TPV EPDM / PP se amplía hasta el rango inferior a 20 Shore A. Un TPV más suave proporcionará TPE suaves con alta recuperación y resistencia a los fluidos. Los nuevos rTPO amplían su dureza al rango bajo donde no estaban disponibles anteriormente. El POP y el POE tienen un rendimiento de tipo olefina en el rango de los TPO. En aplicaciones de tacto suave, los TPE muy suaves tienen una gran demanda por el valor percibido que agregan. Los compuestos SBC logran la menor suavidad o dureza durómetro. Otros materiales blandos incluyen: TPV, TPO, MPR, NBR / PVC y algunos TPU. El rendimiento en suavidad a menudo también está relacionado con la facilidad de agarre percibida. Esta percepción también está relacionada con el coeficiente de fricción cuando el TPE está húmedo. TPV y TPO tienen una excelente fricción en húmedo. SBC tiene una buena fricción en húmedo. El nuevo TPSiV tiene una sensación sedosa al tacto. Un nuevo TPV de EPDM / PP también tiene un toque más sedoso. Hay una gran cantidad de atributos de rendimiento que pueden usarse para comparar TPE que tienen relevancia en aplicaciones específicas. Las propiedades que tienen un gran interés incluyen: abrasión, claridad, resistencia a la tracción / desgarro, resistencia a la barrera de oxígeno / aire, suavidad, adhesión / adherencia y recuperación elástica.

Resistencia a la abrasión

La resistencia a la abrasión es importante donde el arrastre, el manejo brusco, el uso industrial y el contacto por fricción pueden ser involucrado en la aplicación de TPE. Los TPE duros generalmente tienen una mejor resistencia a la abrasión. TPU y COPA logran una excelente resistencia a la abrasión. Se obtiene una buena resistencia a la abrasión con MPR, COPE, TPV, TPO y NBR / PVC.

Claridad

La claridad se logra solo con unos pocos TPE, incluidos: copolímeros de bloque de estireno y TPU. La TPO puede tener translucidez y es casi transparente en algunos casos. La mayoría de los TPE son opacos. Se han desarrollado algunos grados translúcidos de TPV.

Resistencia a la tracción y resistencia al desgarro

La resistencia a la tracción y la resistencia al desgarro son cuestiones clave en algunas aplicaciones. Normalmente, los TPE duros tienen mejor resistencia al desgarro y resistencia a la tracción. TPU, COPA y COPE logran una excelente resistencia a la tracción / al desgarro. Se observa una resistencia a la tracción / desgarro de buena a muy buena en los TPV, MPR, TPO y SBC.

Propiedades de la barrera

La resistencia de la barrera al aire y al oxígeno de la mayoría de los TPE es justa. La mayoría de los TPE contendrán gases, por ejemplo, oxígeno, nitrógeno, etc., durante varios días o incluso semanas, según el grosor de la pieza y la temperatura. Sin embargo, para una resistencia a la barrera de gas casi excelente, se utiliza IIR / PP TPV. La fase de caucho butílico en IIR / PP TPV proporciona una alta resistencia a la barrera contra los gases.

Adhesión y capacidad de unión

La adhesión y la capacidad de unión es una característica de rendimiento importante cuando los TPE se moldean sobre un sustrato o se adhieren a un conjunto. En general, los TPE con química polar tienen una excelente capacidad de unión. Muchos sustratos comunes son materiales polares, por lo que los TPE polares son compatibles y pueden formar una buena unión. En muchos casos se logra una excelente adhesión con: TPU, COPE, AEM TPV, TPSiV, SBC y COPA donde la polaridad del sustrato es lo suficientemente similar. Para sustratos no polares, por ejemplo, polipropileno o polietileno, EPDM / PP TPV, TPOs, IIR / PP TPV y NBR / PP TPV tienen una excelente compatibilidad y pueden sobremoldearse o soldarse con calor. Sin embargo, estos TPV y TPO suelen ser relativamente difíciles de unir sin el uso de un adhesivo para formar una capa de unión química entre el TPE y el sustrato. Se han desarrollado nuevos grados de TPV que tienen una excelente unión en sobremoldeado y soldadura térmica a la mayoría de sustratos convencionales.

Elasticidad

Un área importante para el desempeño de TPE es la elasticidad. Se han realizado avances en la investigación para comprender el rendimiento y la fuente de la recuperación elástica observada en los TPV. Es un enigma que un TPV que tiene una red continua de fase termoplástica con dominios de caucho dispersos tenga una recuperación elástica muy parecida a la del caucho. La fase plástica continua tiene menos efecto sobre la capacidad de los TPE para recuperarse después de deformaciones muy altas de lo que la intuición podría llevar a adivinar. En los últimos años se ha publicado una extensa investigación en esta área sobre la caracterización y el estudio de los mecanismos de recuperación elástica de los TPV. Se han estudiado la mecánica y la recuperación de EPDM / PP TPV y los efectos de las interacciones entre las partículas de caucho y la matriz plástica. En estos estudios se demuestra que la recuperación de TPV se puede modelar con una nueva teoría constitutiva que incluye un componente viscoplástico. El modelo captura y predice con éxito las características significativas del comportamiento tensión-deformación del TPV durante la carga, incluida una respuesta inicial relativamente rígida, seguida de un evento similar al de fluencia, seguido de un endurecimiento por deformación y un endurecimiento por deformación. Durante la deformación, los ligamentos más delgados de la matriz plástica de PP ceden y esto conduce a la formación de la fase de caucho pseudocontinua. Las voluminosas regiones de plástico PP experimentan rotación y traslación solo durante la carga, por lo que actúan casi como una partícula de relleno rígida. Al descargar las partículas de la fase caucho en el TPV intentan recuperar su forma original. La mayor parte de la fase PP simplemente gira y se traslada con los dominios de caucho en recuperación. La pequeña cantidad de PP en la región del ligamento muestra una recuperación significativa, pero no en la extensión de la fase de caucho. A medida que la recuperación llega a completarse, los ligamentos de PP parcialmente recuperados se someten a flexión y pandeo para facilitar la recuperación. Los cálculos demuestran que la mayor parte de la fase de PP no está involucrada en la deformación, lo cual es clave para explicar el alto grado de comportamiento similar al caucho de los TPV. La fase cristalina de PP se orienta durante la extensión y no se reorienta. La fase EPDM se orienta durante la extensión y al descargar se completa la recuperación de la orientación. La deformación de la microestructura de TPV es muy heterogénea. La deformación de la fase plástica TPV se concentra inicialmente en aquellas regiones donde la matriz de nailon plástico es más delgada. Durante la recuperación, las partículas de caucho altamente estiradas tiran hacia atrás los ligamentos plásticos altamente deformados que exhiben flexión y / o pandeo.

Resistencia a la fatiga por flexión

La capacidad de un elastómero para estirarse o flexionarse repetidamente y resistir la aparición y el crecimiento de grietas es la resistencia a la fatiga por flexión. Si bien se sabe que los compuestos de caucho termoendurecible tienen una resistencia a la fatiga por flexión muy alta, se ha descubierto que los TPV de EPDM / PP tienen una resistencia a la fatiga por flexión superior. Los grados TPV más suaves tienen la mejor resistencia a la fatiga por flexión.

Diseño con elastómeros termoplásticos

El diseño de componentes de elastómeros es una de las áreas importantes para desarrollar un producto exitoso. Las tres áreas requeridas para desarrollar una aplicación exitosa son: material, diseño y proceso. La selección de TPE se basará en las propiedades mecánicas, el rendimiento y los criterios de resistencia química. Una vez seleccionado, el TPE influirá en los problemas de diseño para desarrollar el componente exitoso. Debido a su naturaleza dual, los TPE tienen muchas similitudes con los conceptos utilizados en el caucho termoestable convencional y para los termoplásticos rígidos. Las características de diseño específicas también deben adaptarse a las limitaciones y capacidades del proceso seleccionado.

Conceptos de diseño

El primer paso en el proceso de desarrollo del diseño es analizar en profundidad el sistema en el que funcionará el componente TPE. Debido a que el procesamiento de plástico de los TPE ofrece una gran flexibilidad de diseño, es importante tener una visión amplia del desarrollo, pensando en formas de consolidar los componentes. En realidad, los componentes rígidos acoplados podrían incorporarse al componente de TPE o moldearse conjuntamente para hacer un ensamblaje combinado. La consolidación de piezas y la combinación de funciones deben ser la mentalidad de cualquiera que desarrolle un nuevo componente y se aplica aún más a alguien que está utilizando un nuevo tipo de material con la gran flexibilidad de opciones de procesamiento como las que se ven en los TPE. La consolidación y la integración de funciones tienen el potencial de ofrecer grandes ahorros de costos, aumentos de la eficiencia del ensamblaje y mejoras significativas en la calidad y consistencia del sistema de ensamblaje. Este enfoque de consolidación continuará impulsando gran parte de la aceptación y aplicación de materiales de TPE en el futuro.

Fraguado y recuperación elástica

El rendimiento de sellado de un TPE o caucho termoendurecible a menudo se evalúa de forma muy aproximada midiendo el ajuste de compresión. Esta prueba requiere comprimir un botón de material a una compresión del 25% y mantenerlo durante un período de tiempo, generalmente 24 h, luego medir la cantidad de compresión del 25% que no se recupera en poco tiempo. Esta prueba generalmente se realiza a temperatura ambiente para evaluar el desempeño ambiental, pero la prueba acelerada se realiza a 70 o 100°C, como se especifica en el Método B de ISO 3384. Una prueba acelerada similar es la prueba de ajuste de tensión, donde el TPE se estira a 100°C. % de extensión y se mantuvo durante 10 min. Para determinar el conjunto, se descarga y se mide la pequeña muestra con mancuernas para determinar qué parte de la extensión del 100% no se recuperó. Los TPE funcionan moderadamente bien en estas pruebas a temperatura ambiente. Las pruebas de temperatura más alta muestran los límites que tienen algunos TPE en el uso de temperatura más alta. Los TPE más duros, por ejemplo, COPE, etc., son tan rígidos que no se puede realizar la prueba de deformación por compresión normal. COPE tiene una buena recuperación a bajos niveles de deformación, pero cuando se diseña para su uso, la deformación máxima esperada debe mantenerse en el rango de 6 a 8% para ver esta buena recuperación. Los TPV y MPR tienen un rendimiento de fraguado muy bueno incluso a temperaturas más altas de 100°C. SBC y TPO tienen un buen rendimiento de fraguado a temperatura ambiente, pero a temperatura alta el fraguado generalmente excederá el 50% máximo de fraguado deseado. Si bien el conjunto se usa para ayudar a identificar mejores materiales candidatos para un componente, el parámetro de rendimiento real de interés es generalmente la relajación de la tensión o la recuperación elástica, lo que sea más apropiado. Para una aplicación de sellado estático, la relajación de la tensión, como se discutió anteriormente, es la medida de rendimiento a tener en cuenta en el diseño. Para aplicaciones dinámicas que se cargan y descargan repetidamente, la recuperación elástica es la medida de rendimiento a tener en cuenta. Como se discutió anteriormente, la recuperación elástica debe estabilizarse después de 5 ciclos de carga / descarga a un nivel de deformación máximo dado. Para desarrollar un diseño apropiado, se debe utilizar la curva de tensión versus deformación condicionada de 5 ciclos para el análisis y la determinación del diseño apropiado. Los comentarios sobre las diversas características del conjunto de TPE se aplican directamente a las comparaciones de rendimiento de recuperación elástica para ellos. Los datos sobre el TPE específico y el grado que se está evaluando para el componente deben usarse para guiar los cálculos de diseño.

Relajación de la tensión

Para aplicaciones de sellado estático, el rendimiento del diseño se puede evaluar utilizando los datos de relajación de la tensión. Los proveedores han generado datos para los TPE de la clase de ingeniería, en particular los TPV. Para los TPE con menos aplicaciones de ingeniería, no hay muchos datos disponibles sobre la relajación de tensiones. La relajación del estrés del paso inicial de 0 a 30 minutos debe usarse junto con datos a más largo plazo a partir de los 30 minutos. Se puede estimar un porcentaje total de relajación de la tensión a partir de estas curvas. Para temperaturas y períodos de tiempo intermedios, se puede obtener una estimación de la relajación de la tensión utilizando el principio de superposición de tiempo-temperatura (TTS).

Comparación con el procesamiento de caucho termoendurecible

Los componentes de caucho termoendurecido tradicionales se fabrican en un proceso que debe incluir un proceso de formación de forma seguido del paso de vulcanización donde el caucho formado se mantiene a alta temperatura durante un período de tiempo para permitir que se produzca la reacción de reticulación. Los principales procesos utilizados para el caucho termoendurecido son la extrusión y el moldeado. La extrusión se realiza de dos formas principales. Una es donde el caucho se extruye para darle forma y se recolecta y luego se vulcaniza en un segundo proceso por lotes, por ejemplo, en un autoclave de vapor. Otro método es que se realiza la extrusión y la vulcanización sigue secuencialmente en línea utilizando un medio de alta temperatura. Los medios de alta temperatura utilizados incluyen baño de sal fundida, radiación de microondas, horno de aire caliente, un lecho medio de arena fluidizada o revestimiento de plomo transportado a través de un horno o autoclave. El moldeo se realiza mediante moldeo por compresión de una preforma extruida, moldeo por transferencia o moldeo por inyección. Cada uno requiere que el caucho se mantenga en el molde durante un período de tiempo prolongado para permitir que el caucho cure hasta el estado vulcanizado final. El moldeo por compresión se realiza generalmente con un gran número de cavidades que se procesan en un lote. Las economías de este proceso son impulsadas por la gran cantidad de cavidades y un operador que cubre múltiples moldes para lograr productividad. El moldeo por transferencia se realiza en una prensa donde el material se exprime de un recipiente de transferencia en un gran número de cavidades y se mantiene bajo presión hasta que se completa la vulcanización. Debido al precalentamiento parcial durante el calentamiento en el recipiente de transferencia, los tiempos del ciclo de moldeo son típicamente algo más cortos que para el moldeo por compresión. El moldeo por inyección se realiza de manera similar al moldeo por termoplástico. El caucho se extruye y se inyecta en la cavidad del molde y se calienta a temperaturas de vulcanización durante la fase de inyección. Hay un número menor de cavidades en un proceso típico de moldeo por inyección de caucho, pero debido al calentamiento del proceso, el tiempo de vulcanización se acorta en comparación con el moldeo por compresión. Todos estos procesos de moldeo producen piezas con un desbarbado extenso y, por lo general, se lleva a cabo un proceso de desbarbado separado en un tambor criogénico.

Los procesos de TPE contrastan con estos procesos tradicionales de vulcanización de caucho en varias formas clave que proporcionan ventajas económicas, de calidad y de consistencia. La Figura 14 muestra un diagrama del proceso de fabricación de piezas de TPE en comparación con el proceso de fabricación de piezas de caucho termoendurecible. Las ventajas económicas provienen del tiempo de ciclo reducido porque el TPE requiere fundir, dar forma y enfriar en comparación con el tiempo más largo requerido para mezclar, dar forma y vulcanizar cauchos termoendurecibles. Otra ventaja de TPE es el procesamiento altamente automatizado que es posible. Generalmente, el TPE tiene costos de capital más altos, pero estos se justifican debido a los costos más bajos realizados. Otra ventaja económica de los TPE es que son reciclables. Cuando se fabrican piezas de desecho o fuera de dimensión, se pueden reciclar. Para los procesos de fabricación de termoendurecibles, la chatarra puede ser típicamente del 10 al 50%. La capacidad de reciclarse les da a los TPE una ventaja económica sobre el caucho termoestable: las piezas de TPE después del final de la vida útil del dispositivo se pueden recuperar y reciclar. Este beneficio ofrece una ventaja ecológica y un nuevo beneficio importante para la sociedad. Los procesos de fabricación de TPE tienen ventajas que los convierten en opciones muy atractivas para fabricar componentes de elastómero.

Moldeo por inyección

Molde de inyección de TPE en todas las variantes utilizadas: un solo material, moldeo por inserción, moldeo por inyección múltiple, moldeo por inyección que funciona solo en algunas situaciones específicas e inyección asistida de gas o líquido para obtener una pieza ahuecada. El moldeo por inyección de TPE en general se realiza de la misma manera que para los termoplásticos rígidos. El comportamiento fluido de la ley de potencia de los TPV requiere que se inyecten rápidamente para obtener una viscosidad baja y lograr una presión de inyección baja. Los grados de moldeo por inyección específicos de SBC, TPO y TPV están disponibles para facilitar el moldeo de piezas más delgadas y largas con mejor apariencia y consistencia. Los desarrollos recientes de TPE incluyen grados desarrollados para lograr una unión al nailon, ABS (155), policarbonato, PET, PBT e incluso metales mediante un proceso de moldeo por inserción o de doble disparo. La mayoría de los TPE se pueden moldear por inyección y utilizar equipos de procesamiento termoplásticos convencionales. El cañón está dimensionado para tener de 3 a 5 disparos para dar solo un modesto historial de calor para el material y suficiente tiempo para permitir un calentamiento y corte uniforme del TPE. El tonelaje de la máquina de moldeo por inyección generalmente está dimensionado para una presión de sujeción de 40 a 70 MPa (3 a 5 toneladas / pulg2) para garantizar que las piezas no se destellen al llenar el molde. Los parámetros específicos de la máquina variarán según el tipo de TPE y son impulsados por el comportamiento reológico y la nitidez del rango de temperatura de fusión. Las temperaturas del proceso se ajustan típicamente al rango de temperatura de la masa fundida y se mantienen lo suficientemente bajas para permitir un tiempo de enfriamiento corto. El tiempo de ciclo se mantiene lo más corto posible manteniendo la temperatura del molde y la temperatura de fusión lo más fría posible. Cuando las temperaturas bajan demasiado, la apariencia de la superficie y las propiedades mecánicas del componente moldeado se verán comprometidas. Para algunos componentes con paredes delgadas o una distancia de flujo larga, la temperatura de la masa fundida se mantendrá más alta para lograr el llenado completo del molde y evitar problemas con una resistencia deficiente de la línea de tejido o falta de llenado. Para los grados de TPE suave, los pasadores de expulsión tienen un tamaño generoso para evitar perforar la pieza durante la expulsión. Para ayudar con el diseño del molde de TPE, a menudo se ejecuta un análisis de llenado de molde termoplástico convencional para optimizar la ubicación de la puerta, los tamaños de los canales y determinar las condiciones de operación preferidas. Los proveedores de materiales comúnmente han caracterizado las constantes físicas necesarias para el análisis de llenado del molde utilizando el software comercial disponible. La mayoría de los TPE se pueden ejecutar de forma totalmente automática en herramientas de canal caliente, lo que permite el moldeado sin un canal que deba ser degado. Para los diseños de canal frío, un diseño de herramientas de tres placas permitirá la separación automática de las piezas si se utilizan compuertas con el diseño adecuado. Por lo general, incluso los TPE blandos se desviarán automáticamente con una puerta de túnel que se estrecha. Estas capacidades prestan a los TPE a una operación completamente automatizada y mejoran la economía de la fabricación de componentes. Varios proveedores de TPE han introducido nuevos grados de moldeo durante los últimos 5 años que tienen un moldeo más fácil, mejor apariencia de la superficie y capacidad de unión a una variedad de sustratos. También se han introducido los grados de unión de caucho EPDM / PP TPV para permitir el moldeo por inserción de piezas de caucho EPDM y soldarlas juntas para formar un sistema de sellado de marco de imagen continuo con piezas de caucho termoendurecido extruido. El moldeo en dos tomas con TPE se ha convertido en un proceso comercial muy importante en los últimos 5 años. Se han diseñado muchas piezas que utilizan un sustrato rígido sobremoldeado con un TPE mediante un proceso de dos disparos. Las temperaturas de procesamiento de TPE son muy similares a las normales, pero pueden estar ligeramente elevadas para asegurar la retención de calor para desarrollar una unión fuerte al sustrato. Al desarrollar un proceso de dos disparos, hay una serie de detalles que cubrir en el diseño de la herramienta, la selección de la máquina y el diseño de cierre de la herramienta para evitar el destello del TPE durante el segundo paso de sobremoldeo.

Extrusión

El proceso de extrusión se aplica ampliamente a casi todos los TPE. Los procesos de extrusión convencionales se aplican bastante bien a los TPE: extrusión de perfiles (juntas, tubos, etc.), extrusión de láminas, extrusión de cruceta para revestimiento y camisas de manguera y alambre, coextrusión y también extrusión de espuma. La extrusión de perfiles se aplica al procesamiento para fabricar una amplia gama de componentes, incluidos sellos de intemperie, tubos y tiras de fricción. La coextrusión con múltiples extrusoras que ingresan al ensamblaje de la matriz se utiliza para múltiples durezas, material de barrera, incorporación de material reciclado y componentes de múltiples colores.

El proceso utiliza un agente espumante químico agregado al TPE o un agente espumante mecánico. Las azodicarbonamidas que generan CO2 son populares para generar TPE espumados con una buena reducción de densidad. Los agentes espumantes se han convertido en un agente químico clave para TPV, TPO y otros TPE debido a su capacidad para formar estructuras de espuma fina con una muy buena reducción de densidad. Se han desarrollado algunas tecnologías nuevas para utilizar el agua como un agente espumante mecánico respetuoso con el medio ambiente. La espumación de agua mecánica es capaz de generar una estructura de espuma de muy baja densidad. Los diversos procesos han sido evaluados y se ha encontrado que son adecuados para los requisitos de sellado de la intemperie automotriz de OEM. La suavidad de la superficie debe abordarse mediante herramientas, coextrusión o algún otro enfoque para la espumación mecánica del agua. Además de inyectar agua directamente en la extrusora como agente espumante mecánico, se han desarrollado nuevas tecnologías que utilizan agentes que contienen o generan agua para lograr un resultado similar y tienen algunas ventajas, como un procesamiento más simple y superficies más lisas. Un nuevo desarrollo interesante de la extrusión es la extrusión robótica de TPV. Se utiliza un brazo de robot con un tubo trenzado calentado desde el extremo de una pequeña extrusora para guiar una masa fundida de TPV sobre una superficie, particularmente vidrio, para aplicaciones arquitectónicas y automotrices. La extrusión robótica tiene una matriz con el perfil de sello deseado para ubicar un sello de goma en la ubicación deseada precisamente. El TPV se enfría en su lugar sin aplicar presión y desarrolla una unión soldada al sustrato. Se han desarrollado calidades especiales de TPV para trabajar con esta nueva e interesante tecnología de proceso.

Moldeo por soplado

Un tercer proceso importante de termoplásticos, el moldeo por soplado, puede ser utilizado por muchos TPE para componentes de elastómeros huecos. Hay varias variaciones del proceso de moldeo por soplado. Dos variaciones fundamentales son el moldeo por extrusión-soplado y el moldeo por inyección-soplado. Hay grados de TPE de casi todas las clases de TPE que se procesarán mediante moldeo por soplado. El proceso más simple es el moldeo por soplado de extrusión continua en el que un parisón de TPE fundido se extruye continuamente hasta que es lo suficientemente largo. Luego, el molde de soplado se cierra sobre el parisón y la presión del aire lo infla para darle la forma de la cavidad del molde. A medida que el parisón se extruye, el TPE debe tener suficiente resistencia al fundido para evitar que se caiga y se adelgace antes de cerrar el molde. Además de una extrusión de parisón continuo, existen algunas variaciones de este proceso de extrusión-soplado que funcionan bien con TPE. Uno es el soplado de extrusión del acumulador donde la masa fundida llena una cámara que se vacía hidráulicamente rápidamente para dejar caer un parisón muy rápidamente. Este proceso de soplado de extrusión con acumulador minimiza la dificultad del pandeo del parisón al dejar caer el parisón rápidamente y cerrar el molde inmediatamente. La otra variación es un proceso de moldeo por soplado, extrusión y soplado en el que una unidad de matriz móvil captura el extremo del parisón y cae lentamente con el parisón para sostenerlo y evitar que el TPE se combe excesivamente. Además, la unidad de troquel puede tener una geometría específica que se rellena y proporciona detalles internos en el extremo del componente. Esto es particularmente útil para botas y fuelles donde se desea un detalle de cordón o nervadura de sellado en el interior del componente. El proceso de extrusión-soplado se utiliza para moldear por soplado COPE, TPU, TPV y otros TPE en botas, fuelles y otros componentes huecos. Algunos de los desarrollos más recientes en el moldeo por extrusión-soplado incluyen el uso de extrusión dual programada con TPE de dureza dual. Esto se practica comercialmente con TPV y TPO. Una variante del soplado por extrusión es el moldeo por soplado tridimensional en el que el parisón se extruye y se coloca en una cavidad de forma tridimensional antes de cerrar el molde y soplar el parisón para darle forma. Los fabricantes de máquinas tienen dos enfoques para hacer esto. En un caso, el cabezal de extrusión se mueve sobre la cavidad. En otro, el molde se mueve tridimensionalmente por debajo de la matriz de moldeo por soplado para colocar el parisón en la cavidad. Algunos componentes relativamente complejos se fabrican mediante el proceso de moldeo por extrusión y soplado en el que se colocan insertos en la cavidad antes de dejar caer el parisón. Ayuda si el inserto es compatible para adherirse al TPE. Por ejemplo, colocando un inserto de racor de polipropileno con un fuelle moldeado por soplado de EPDM / PP TPV. Se han incluido inserciones moleteadas roscadas que utilizan un bloqueo mecánico para que estas roscas se puedan usar para sujetar un componente posteriormente a un conducto moldeado por soplado de TPE semirrígido. El segundo tipo principal de moldeo por soplado que se usa comúnmente para los TPE es el soplado por inyección. El proceso comúnmente utilizado es formar una preforma de parisón que se captura en un núcleo que gira en la máquina a un molde de cavidad, donde se infla mientras aún está a la temperatura de fusión y luego se enfría en la forma final del componente. Después de la estación de inflado hay una estación de expulsión donde la pieza final es expulsada o expulsada. En algunas máquinas hay incluso una cuarta estación para permitir el acondicionamiento de la temperatura del núcleo antes de que gire a la estación de moldeo de preformas de parisón nuevamente. Este proceso de inyección y soplado también se utiliza ampliamente para COPE, TPV y otros TPE. La variación del moldeo por inyección y soplado en la que una preforma se moldea y se enfría a una parte sólida en una operación separada, como la que se usa para las botellas de PET, no se usa comúnmente en los TPE. La ventaja del endurecimiento por orientación por estiramiento no se obtiene con los TPE como con el PET, por lo que no hay tanta fuerza impulsora para usar el proceso. El proceso funcionará para TPV y otros TPE. No es tan común ya que los costos de herramientas para las múltiples cavidades de soplado requieren un gran volumen de producción. No hay muchas aplicaciones que requieran componentes de TPE de ingeniería de volumen extremadamente alto, a diferencia del mercado del soplado de botellas para embalaje.

Termoformado

El proceso de termoformado se utiliza para moldear TPE. El material laminar se puede estirar con vacío o presión para llenar una cavidad de termoformado con muchos de los TPE. No hay muchas aplicaciones comerciales para citar que hayan podido aprovechar este proceso de herramientas de menor costo. El material de lámina de TPE se obtiene fácilmente comercialmente y se puede moldear en la forma final para necesidades de producción de pequeño volumen donde se necesita un componente de TPE en forma de carcasa, fascia de automóvil y paneles de revestimiento interior. El uso de paneles TPO también ha permitido el desarrollo de paneles totalmente reciclables.

Resumen

En resumen, se debe concluir que hay una gran cantidad de nuevos desarrollos en la industria de TPE. Hay nuevos tipos de TPE con la entrada de los POP y POE de metaloceno, TPSiV de alta temperatura, AEM TPV de alta temperatura, una nueva serie de SBC con moldeabilidad mejorada, TPV de baja higroscopicidad, grados de unión de TPV, nuevos grados de TPU de moldeado y extrusión y COPE eTPV grado, por citar algunos. El número de proveedores de la industria sigue creciendo y algunos están consolidando esfuerzos. Se han desarrollado nuevas aplicaciones, por ejemplo, burletes TPV. Los nuevos desarrollos de procesos para TPE también son parte del crecimiento de la industria. El moldeo de dos disparos se ha convertido en un estándar para muchos agarres, electrodomésticos, componentes automotrices y más. Los TPV espumados mediante espumación de agua y enfoques similares ofrecen nuevas opciones de tecnología de sellado contra la intemperie basadas en TPE. Se ha desarrollado la extrusión robótica de TPE sobre sustratos para sellar bordes. Hay una serie de tendencias direccionales en curso en los TPE. Se están desarrollando nuevos productos de aleación de TPE y el ritmo de la introducción de nuevos productos se está acelerando. La tendencia es hacer TPE cada vez más suaves.