Polypedia > Elastómeros TPE > ► TPE-O

PEP - PBE - Polietileno-propileno

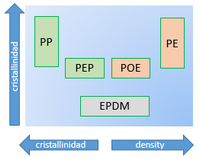

Los polímeros de rendimiento PBE (Poly(1-butene-co-ethylene) son copolímeros semicristalinos con contenido amorfo sintonizable que son compatibles con otros materiales poliolefínicos. PBE se compone principalmente de repetición de propileno isotáctico unidades con distribución aleatoria de etileno, y se produce utilizando catalizador metaloceno. Es principalmente propileno con una baja cantidad de comonómero de etileno. La alta cristalinidad de propileno produce un alto grado de elasticidad y una mayor resistencia a la temperatura más allá de las que se pueden obtener con plastómeros de metaloceno. Tiene Excelentes propiedades elastoméricas, es fácil de procesar.

Nombres - Símbolo

Propriedades

- PBE

- PEP

- Copolímeros de propileno e etileno

- Polietileno-propileno

- Elastómeros de PP-etileno

- Plastómero

- Copolymers of propylene and ethylene

- Polyethylene-propylene

- Elastomers of PP-ethylene

- Plastomer

Propriedades

- Módulo bajo, buena resistencia al calor y excelente óptica

- Tacto suave y elasticidad

- Iniciación de bajo sellado térmico

- Excelente recuperación elástica, sellabilidad térmica y claridad

- Carga de carga excepcionalmente alta combinada con buena procesabilidad

- Excelente resistencia al impacto

- Fácil de coloración

- Tenacidad

- Flexibilidad al mismo tiempo

- Baja densidad y ligereza

- Reciclabilidad

- Excelente resistencia a la fusión

- Baja contracción

Como modificadores de polímeros, proporcionan propiedades únicas en:

- Elasticidad mejorada

- Durable y suave

- Buena capacidad de formación de espuma

- Resistencia al rayado y al desgaste mejorada

- Mejora de la intemperie y la claridad

- Conjunto de compresión y contracción mucho menor

- Colorabilidad mejorada, acabado de superficie y estética (tacto suave)

- Mejores propiedades de flujo.

- Se adhiere especialmente bien a PP y mPE

- Baja densidad

- Funciona bien con rellenos (.ie. Talco, aceite, CaCo3, etc.)

- Puede usarse junto con SEBS para reducir costos

- Gran resistencia a bajas temperaturas hasta -20ºC

Modificación

Mejore la tenacidad de sus mezclas de elastómeros de PP-etileno incorporando cantidades muy bajas de elastómeros especiales PBE como un compatibilizador. Las aplicaciones de destino son las TPO de automoción para parachoques de parachoques, cubiertas de ruedas, pilares laterales, paneles interiores de auto rígido y láminas rígidas. La incorporación de los elastómeros PBE como un componente importante en los compuestos basados en PP produce superficies suaves, flexibles y duraderas para revestimientos de automóviles, membranas de techos comerciales y aplicaciones para el consumidor. El potencial para aplicaciones blandas está limitado solo por su imaginación. Los elastómeros especiales PBE proporcionan una excelente adhesión a los PP y PE convencionales o metalocenos, mejorando el diseño y la flexibilidad del producto. Por ejemplo, la unión de todas las formas de homo-PP común o RCP se puede alcanzar por debajo del punto de fusión de estos polímeros. Esto facilita la unión a materiales no tejidos, películas, fibras o piezas moldeadas. Con los elastómeros de especialidad PBE como el componente principal, se pueden obtener compuestos transparentes y flexibles para aplicaciones de moldeado por inyección o moldeado por inyección que van desde zapatos y protectores bucales hasta agarres y una amplia gama de productos de consumo. Todo esto es posible con una suavidad y colorabilidad a medida con la conveniencia de procesamiento de una poliolefina.

Polimerización PBE

El PEP es un elastómeros de propileno-etileno y se produce con la tecnología de catalizador de metaloceno en una polimerización en solución . PBE es principalmente propileno con una baja cantidad de comonómero de etileno. La alta cristalinidad de propileno da como resultado un alto grado de elasticidad y una mayor resistencia a la temperatura más allá de las que se pueden obtener con plastómeros de metaloceno.

Aplicaciones PBE

El PBE agregado a los compuestos de masterbatch mejora la calidad, reduce los costos y mejora el rendimiento, para mejorar la calidad de masterbatches de relleno, simplificar el proceso de fabricación y reducir costos. Al mejorar sus productos masterbatch de relleno, que generalmente se basan en CaCO3-hPP y CaCO3-LLDPE, los productos finales pueden beneficiarse de una combinación de mayor resistencia al impacto y al desgarro, tenacidad y dispersión. Los mezcladores de Masterbatch se enfrentan a una serie de desafíos. Estos incluyen reducir la cantidad de plastificante/aditivos que se utilizan sin afectar el rendimiento y reducir la cantidad de polvo producido durante la fabricación. Otro problema es que los portadores de polímero de polipropileno (PP) o polietileno (PE) existentes tienen una aceptación limitada de relleno de carbonato de calcio (CaCO3). La solución innovadora es el uso PBE para los compuestos masterbatch de relleno. PBE ofrece nuevas posibilidades para masterbatch para mejorar la calidad del producto, reducir costos y mejorar el rendimiento del producto final. Hecho de copolímeros semicristalinos únicos de propileno y etileno, PBE permite una alta capacidad de carga para rellenos y una buena dispersión. La compatibilidad con PE y PP permite que PBE funcione como un único portador universal para aplicaciones de PE y PP. También permite que las propiedades de los compuestos, como la dureza, la flexibilidad y la claridad, se adapten, mejoren y equilibren para satisfacer necesidades específicas. La baja temperatura de fusión de PBE permite una temperatura de mezcla más baja durante el proceso de composición del masterbatch, lo que reduce el consumo de energía. PBE puede ofrecer una mayor capacidad de carga de masterbatch en productos de uso final. Se puede cargar hasta un 40 % del masterbatch CaCO3-PBE por peso en hPP mientras se mantiene la integridad física en comparación con solo el 30 % por peso del masterbatch CaCO3-LLDPE o CaCO3-hPP. El aumento de CaCO3 puede reducir significativamente los costos de la bolsa tejida de PP final. Agregar PBE a un hPP y un copolímero aleatorio de polipropileno (RCP) mejora significativamente la resistencia al impacto en comparación con agregar un plastómero.

Beneficios para los compuestos de masterbatch

Los masterbatches de relleno típicos están compuestos por un 15 % de polímero portador, como PP o PE, y un 85 % de CaCO3. Al agregar una dosis baja (alrededor del 5 %) de Vistamaxx PBE para reemplazar parcialmente el polímero portador, el nivel de carga de CaCO3 puede ser un desafío. Estos incluyen la baja tasa de reducción de alrededor del 20 al 30 por ciento, lo que limita la sustitución del plástico y la reducción de costos. Otros requisitos específicos de la aplicación incluyen la demanda de una mejor resistencia a la tracción y al impacto en las películas para que las bolsas de plástico, por ejemplo, no se rompan cuando se sobrecargan. Otro desafío incluye la necesidad de un hilo más fuerte para bolsas tejidas y telas no tejidas, que tienen menos probabilidades de romperse a velocidades de línea más altas. Y existe la necesidad de mejorar la resistencia al impacto para reducir la rotura en envases rígidos, tales como envases moldeados por soplado, especialmente en climas fríos. Mejorar la operatividad reduce costos, simplifica la fabricación y mejora la calidad de sus compuestos masterbatch para satisfacer las necesidades cambiantes de los fabricantes de plásticos. Esto permite que el fabricante de compuestos reduzca la cantidad de aditivos, que podrían expandirse a la superficie de la pieza y conducir a un rendimiento deficiente del producto. El elastómero a base de propileno (PBE) también mejora el proceso de fabricación. Se produce menos polvo durante la preparación de compuestos, ya que PBE puede absorber una mayor carga de CaCO3, lo que da como resultado un entorno de fabricación más limpio. PBE se puede mezclar en seco en equipos de procesamiento existentes, lo que ayuda a evitar costos de inversión adicionales.