Polypedia > Elastómeros TPE

Propiedades mecánicas

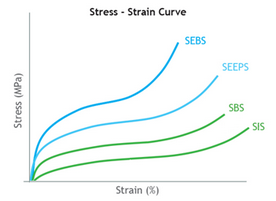

Debido a que las estructuras de los TPE son diversas, la influencia de la estructura en las propiedades mecánicas puede no ser universal para todos los materiales. No obstante, algunas características generales son válidas para la mayoría de los TPE, y estos rasgos se destacarán en esta sección. La cantidad relativa de segmentos duros y blandos influye en el comportamiento mecánico de los TPE. A medida que aumenta el contenido del segmento duro, el material cambiará de una goma flexible a un plástico rígido y resistente. Se han presentado datos similares para los copoliésteres y poliuretanos 4GT-PTMO. Los TPE también muestran un cambio cualitativo en la forma de las curvas de tracción a medida que la fase dura cambia de discreta a continua. El límite elástico a aproximadamente el 40% de contenido de estireno se ha interpretado como evidencia de una fase continua de poliestireno; por lo general, la existencia de un límite elástico en un TPE implica una fase dura continua. La alteración de las cantidades relativas de segmentos duros y blandos en un material se puede lograr cambiando la longitud del segmento duro, la longitud del segmento blando o ambos. El efecto de la longitud del segmento se ha investigado en cantidades relativas constantes de segmentos duros y blandos. En los copolímeros tribloque de estireno-dieno, las propiedades de tracción no dependen de la longitud de los segmentos siempre que el poliestireno tenga un peso molecular suficiente para separarse en fases y formar dominios duros fuertes (> 8000 g/mol). Sin embargo, el peso molecular de los bloques influirá en la cinética de la separación de fases en los sistemas de estireno-dieno, lo que a su vez puede afectar a las propiedades mecánicas. En poliuretanos, copoliésteres y copoliamidas, el peso molecular de cada bloque es un factor clave para determinar las propiedades mecánicas del material. Se ha encontrado que longitudes de bloques de segmentos blandos entre 1000 y 5000 g/mol producen materiales con propiedades óptimas. Por debajo de este valor, los materiales no pueden separarse adecuadamente en fases. Los pesos moleculares más bajos también inhiben la capacidad del segmento blando para cristalizar por tensión, lo que proporciona un importante mecanismo de fortalecimiento. Finalmente, los segmentos blandos de menor peso molecular con un contenido de segmento blando global constante requieren dominios duros cortos, que pueden reducir gravemente la cristalización del dominio duro. Los pesos moleculares de los segmentos blandos más altos presentan problemas prácticos. Dado que estos materiales se sintetizan industrialmente a granel (sin disolvente), los segmentos blandos de alto peso molecular dan como resultado viscosidades extremadamente altas durante la polimerización, lo que conduce a dificultades de mezclado y bombeo, así como problemas para lograr altas conversiones. Además, los bloques de mayor peso molecular promueven la separación de fases, lo que reducirá la conversión fraccionada. Dado que todas las polimerizaciones de crecimiento por etapas requieren conversiones fraccionarias elevadas para lograr pesos moleculares elevados, los segmentos de peso molecular elevado se utilizan con dificultad. El efecto de la longitud del bloque de segmento duro también es importante. Los bloques de segmentos duros más largos generalmente conducen a una mejor separación de fases y mejores propiedades. Sin embargo, en la misma fracción de segmento duro relativo, los bloques de segmento duro más largos contribuyen a las dificultades en la síntesis. Algunas de estas dificultades pueden superarse con métodos de polimerización en solución, que pueden prestarse o no a la síntesis a escala comercial. El peso molecular total se puede alterar en TPE. El peso molecular global, siempre que sea mayor que algún valor umbral, tiene poco efecto sobre las propiedades mecánicas. Pueden ocurrir dos casos importantes en los que el peso molecular total es importante. Si se usan segmentos blandos en copolímeros multibloque y tienen baja funcionalidad, entonces la distribución de peso molecular resultante será bastante amplia y las propiedades se reducirán sustancialmente. La mayoría de los segmentos blandos de importancia industrial tienen una funcionalidad cercana a 2, por lo que este efecto no suele ser importante. Sin embargo, de mayor importancia, especialmente en poliuretanos, es la posibilidad de reacciones secundarias que pueden conducir a la formación de redes. Una pequeña cantidad de reticulación puede realmente mejorar las propiedades, lo que se presume que ocurre a través del fortalecimiento del dominio duro. No se desean grandes cantidades de reticulación, ya que la reticulación puede inhibir la separación de fases y aumentar la fragilidad del TPE. El efecto de la polidispersidad de los segmentos duros y blandos se ha investigado en diferentes poliuretanos. La polidispersidad de los segmentos blandos no altera significativamente las propiedades mecánicas, mientras que los materiales con segmentos duros monodispersos tienen un módulo más alto y una mayor resistencia a la tracción. Una suposición subyacente importante de estos estudios es que la distribución del peso molecular del segmento blando no se ve afectada por la síntesis, lo que recientemente se demostró que es el caso utilizando una técnica analítica novedosa. Las propiedades mecánicas mejoradas se pueden atribuir a una separación de fases mejorada como se muestra en los estudios de sincrotrón SAXS; Un mejor empaque de los segmentos duros también puede influir. Un parámetro que se puede cambiar fácilmente, que puede tener un efecto dramático en las propiedades, involucra a los componentes del TPE. En los polímeros tribloque SBS, esto incluye cambiar el bloque central a isopreno o los bloques terminales a α-metilestireno. En el primer caso, las propiedades mecánicas no se ven afectadas, excepto que en SBS la resistencia a la tracción depende del contenido de estireno, mientras que en SIS la resistencia a la tracción no varía con el contenido de estireno. La sustitución de α-metilestireno conduce a un polímero más resistente, que se debe al menos en parte a la mayor transición vítrea (160 frente a 100°C) del nuevo bloque final. Aunque la Tg para el isopreno y el butadieno difieren sustancialmente, no se encuentra ningún efecto correspondiente debido a la diferente temperatura de transición vítrea en las propiedades mecánicas de los TPE. Esta diferencia enfatiza la importancia de la fase dura para determinar las propiedades mecánicas del material. Para los copolímeros de bloques segmentados tales como poliuretanos o copoliésteres, la composición del segmento duro o del segmento blando también se puede cambiar fácilmente. Cambiar el tipo de segmento duro cambiará la cristalinidad de la fase dura. Por ejemplo, se pueden producir copoliésteres usando una mezcla de tetrametilen tereftalato y otro diácido, tal como tetrametilen isoftalato, en lugar de solo tetrametilen tereftalato puro. Las propiedades finales del material de segmento duro mixto son mejores si el contenido total de segmento duro es bajo, con poco efecto sobre la dureza o rigidez. La desventaja de usar ácidos mixtos es que la cristalización es limitada y avanza mucho más lentamente. En los poliuretanos, los diisocianatos simétricos producen TPE más fuertes. La presencia de sustituyentes en el anillo aromático tiende a reducir las propiedades de tracción de los poliuretanos. En BD-poliéster poliuretanos, los siguientes diisocianatos dan resistencias a la tracción de acuerdo con lo siguiente: MDI> diisocianato de hexano> diisocianato de isoforona> diisocianato de tolueno (TDI). El tipo de segmento blando también juega un papel importante en las propiedades físicas de los copolímeros multibloque. Los segmentos blandos que se deforman cristalizan producen materiales más duros con mayor resistencia a la tracción y resistencia al desgarro. Dado que la incorporación a un copolímero de bloques reduce la cinética de cristalización y reduce ligeramente la temperatura de fusión, el elastómero no deformado puede no contener cristalitos de segmento blando. Tras la deformación, puede producirse la cristalización, lo que provocará un gran fraguado permanente en el material. Un repunte en la curva de tracción con alargamientos altos a menudo se toma como evidencia de cristalización, pero WAXS proporciona la evidencia más directa y concluyente. Los segmentos blandos que cristalizan por deformación generalmente tienen un punto de fusión ligeramente superior a la temperatura de servicio, y los pesos moleculares de los segmentos blandos más altos favorecen la cristalización por deformación. PTMO y policaprolactona son dos segmentos blandos comunes que pueden cristalizar por tensión. El tipo de segmento blando también influye en la fuerza impulsora de la separación de fases. Sin embargo, la separación de fases mejorada no conduce necesariamente a propiedades mejoradas, ya que tanto los segmentos blandos de poliéter como de polibutadieno muestran generalmente una separación de fases más completa que los poliésteres, aunque los materiales basados en poliéster tienen mejores propiedades mecánicas. La explicación más probable de este resultado es la mala adhesión interfacial en sistemas bien separados por fases.

Debido a que las estructuras de los TPE son diversas, la influencia de la estructura en las propiedades mecánicas puede no ser universal para todos los materiales. No obstante, algunas características generales son válidas para la mayoría de los TPE, y estos rasgos se destacarán en esta sección. La cantidad relativa de segmentos duros y blandos influye en el comportamiento mecánico de los TPE. A medida que aumenta el contenido del segmento duro, el material cambiará de una goma flexible a un plástico rígido y resistente. Se han presentado datos similares para los copoliésteres y poliuretanos 4GT-PTMO. Los TPE también muestran un cambio cualitativo en la forma de las curvas de tracción a medida que la fase dura cambia de discreta a continua. El límite elástico a aproximadamente el 40% de contenido de estireno se ha interpretado como evidencia de una fase continua de poliestireno; por lo general, la existencia de un límite elástico en un TPE implica una fase dura continua. La alteración de las cantidades relativas de segmentos duros y blandos en un material se puede lograr cambiando la longitud del segmento duro, la longitud del segmento blando o ambos. El efecto de la longitud del segmento se ha investigado en cantidades relativas constantes de segmentos duros y blandos. En los copolímeros tribloque de estireno-dieno, las propiedades de tracción no dependen de la longitud de los segmentos siempre que el poliestireno tenga un peso molecular suficiente para separarse en fases y formar dominios duros fuertes (> 8000 g/mol). Sin embargo, el peso molecular de los bloques influirá en la cinética de la separación de fases en los sistemas de estireno-dieno, lo que a su vez puede afectar a las propiedades mecánicas. En poliuretanos, copoliésteres y copoliamidas, el peso molecular de cada bloque es un factor clave para determinar las propiedades mecánicas del material. Se ha encontrado que longitudes de bloques de segmentos blandos entre 1000 y 5000 g/mol producen materiales con propiedades óptimas. Por debajo de este valor, los materiales no pueden separarse adecuadamente en fases. Los pesos moleculares más bajos también inhiben la capacidad del segmento blando para cristalizar por tensión, lo que proporciona un importante mecanismo de fortalecimiento. Finalmente, los segmentos blandos de menor peso molecular con un contenido de segmento blando global constante requieren dominios duros cortos, que pueden reducir gravemente la cristalización del dominio duro. Los pesos moleculares de los segmentos blandos más altos presentan problemas prácticos. Dado que estos materiales se sintetizan industrialmente a granel (sin disolvente), los segmentos blandos de alto peso molecular dan como resultado viscosidades extremadamente altas durante la polimerización, lo que conduce a dificultades de mezclado y bombeo, así como problemas para lograr altas conversiones. Además, los bloques de mayor peso molecular promueven la separación de fases, lo que reducirá la conversión fraccionada. Dado que todas las polimerizaciones de crecimiento por etapas requieren conversiones fraccionarias elevadas para lograr pesos moleculares elevados, los segmentos de peso molecular elevado se utilizan con dificultad. El efecto de la longitud del bloque de segmento duro también es importante. Los bloques de segmentos duros más largos generalmente conducen a una mejor separación de fases y mejores propiedades. Sin embargo, en la misma fracción de segmento duro relativo, los bloques de segmento duro más largos contribuyen a las dificultades en la síntesis. Algunas de estas dificultades pueden superarse con métodos de polimerización en solución, que pueden prestarse o no a la síntesis a escala comercial. El peso molecular total se puede alterar en TPE. El peso molecular global, siempre que sea mayor que algún valor umbral, tiene poco efecto sobre las propiedades mecánicas. Pueden ocurrir dos casos importantes en los que el peso molecular total es importante. Si se usan segmentos blandos en copolímeros multibloque y tienen baja funcionalidad, entonces la distribución de peso molecular resultante será bastante amplia y las propiedades se reducirán sustancialmente. La mayoría de los segmentos blandos de importancia industrial tienen una funcionalidad cercana a 2, por lo que este efecto no suele ser importante. Sin embargo, de mayor importancia, especialmente en poliuretanos, es la posibilidad de reacciones secundarias que pueden conducir a la formación de redes. Una pequeña cantidad de reticulación puede realmente mejorar las propiedades, lo que se presume que ocurre a través del fortalecimiento del dominio duro. No se desean grandes cantidades de reticulación, ya que la reticulación puede inhibir la separación de fases y aumentar la fragilidad del TPE. El efecto de la polidispersidad de los segmentos duros y blandos se ha investigado en diferentes poliuretanos. La polidispersidad de los segmentos blandos no altera significativamente las propiedades mecánicas, mientras que los materiales con segmentos duros monodispersos tienen un módulo más alto y una mayor resistencia a la tracción. Una suposición subyacente importante de estos estudios es que la distribución del peso molecular del segmento blando no se ve afectada por la síntesis, lo que recientemente se demostró que es el caso utilizando una técnica analítica novedosa. Las propiedades mecánicas mejoradas se pueden atribuir a una separación de fases mejorada como se muestra en los estudios de sincrotrón SAXS; Un mejor empaque de los segmentos duros también puede influir. Un parámetro que se puede cambiar fácilmente, que puede tener un efecto dramático en las propiedades, involucra a los componentes del TPE. En los polímeros tribloque SBS, esto incluye cambiar el bloque central a isopreno o los bloques terminales a α-metilestireno. En el primer caso, las propiedades mecánicas no se ven afectadas, excepto que en SBS la resistencia a la tracción depende del contenido de estireno, mientras que en SIS la resistencia a la tracción no varía con el contenido de estireno. La sustitución de α-metilestireno conduce a un polímero más resistente, que se debe al menos en parte a la mayor transición vítrea (160 frente a 100°C) del nuevo bloque final. Aunque la Tg para el isopreno y el butadieno difieren sustancialmente, no se encuentra ningún efecto correspondiente debido a la diferente temperatura de transición vítrea en las propiedades mecánicas de los TPE. Esta diferencia enfatiza la importancia de la fase dura para determinar las propiedades mecánicas del material. Para los copolímeros de bloques segmentados tales como poliuretanos o copoliésteres, la composición del segmento duro o del segmento blando también se puede cambiar fácilmente. Cambiar el tipo de segmento duro cambiará la cristalinidad de la fase dura. Por ejemplo, se pueden producir copoliésteres usando una mezcla de tetrametilen tereftalato y otro diácido, tal como tetrametilen isoftalato, en lugar de solo tetrametilen tereftalato puro. Las propiedades finales del material de segmento duro mixto son mejores si el contenido total de segmento duro es bajo, con poco efecto sobre la dureza o rigidez. La desventaja de usar ácidos mixtos es que la cristalización es limitada y avanza mucho más lentamente. En los poliuretanos, los diisocianatos simétricos producen TPE más fuertes. La presencia de sustituyentes en el anillo aromático tiende a reducir las propiedades de tracción de los poliuretanos. En BD-poliéster poliuretanos, los siguientes diisocianatos dan resistencias a la tracción de acuerdo con lo siguiente: MDI> diisocianato de hexano> diisocianato de isoforona> diisocianato de tolueno (TDI). El tipo de segmento blando también juega un papel importante en las propiedades físicas de los copolímeros multibloque. Los segmentos blandos que se deforman cristalizan producen materiales más duros con mayor resistencia a la tracción y resistencia al desgarro. Dado que la incorporación a un copolímero de bloques reduce la cinética de cristalización y reduce ligeramente la temperatura de fusión, el elastómero no deformado puede no contener cristalitos de segmento blando. Tras la deformación, puede producirse la cristalización, lo que provocará un gran fraguado permanente en el material. Un repunte en la curva de tracción con alargamientos altos a menudo se toma como evidencia de cristalización, pero WAXS proporciona la evidencia más directa y concluyente. Los segmentos blandos que cristalizan por deformación generalmente tienen un punto de fusión ligeramente superior a la temperatura de servicio, y los pesos moleculares de los segmentos blandos más altos favorecen la cristalización por deformación. PTMO y policaprolactona son dos segmentos blandos comunes que pueden cristalizar por tensión. El tipo de segmento blando también influye en la fuerza impulsora de la separación de fases. Sin embargo, la separación de fases mejorada no conduce necesariamente a propiedades mejoradas, ya que tanto los segmentos blandos de poliéter como de polibutadieno muestran generalmente una separación de fases más completa que los poliésteres, aunque los materiales basados en poliéster tienen mejores propiedades mecánicas. La explicación más probable de este resultado es la mala adhesión interfacial en sistemas bien separados por fases.Propiedades térmicas y químicas

La respuesta a los cambios en el ambiente térmico o químico es en gran parte el resultado de la estructura química subyacente del material. Como se discutió en la Introducción, la falta de resistencia a los estímulos químicos o térmicos limita el uso de TPE, especialmente en comparación con los cauchos convencionales. Desafortunadamente, es difícil, si no imposible, modificar sustancialmente las características térmicas y químicas. El uso de pequeñas cantidades de antioxidantes o cargas puede mejorar un poco estas propiedades, pero el uso excesivo de estos materiales puede resultar en un gran cambio en el comportamiento mecánico. La sensibilidad a la hidrólisis es un tema clave en muchas aplicaciones. El enlace éster en los copolímeros 4GT-PTMO es sensible a la hidrólisis; sin embargo, está bastante protegido ya que la mayor parte del éster está contenido en una estructura cristalina. La adición de una pequeña cantidad (1-2%) de una policarbodiimida aromática impedida aumenta sustancialmente la vida útil de este material en presencia de agua caliente o vapor. Los poliuretanos son susceptibles al ataque hidrolítico, especialmente aquellos con segmentos blandos de poliéster. Sin embargo, los poliuretanos de poliéster de segmento blando son generalmente más resistentes a los aceites, los disolventes orgánicos y la degradación térmica. Los ionómeros se hincharán cuando se expongan al agua; de hecho, un ionómero perfluorosulfónico hidratado comercial (Nafion) se utiliza como separador de membrana en celdas de cloro-álcali. Los copolímeros de estireno-dieno y los TPE de poliolefina son insensibles al agua. La capacidad de un TPE para resistir variaciones de temperatura depende casi por completo de la estructura química. La temperatura máxima de servicio suele ser de unos 20 a 40°C por debajo de la transición vítrea del segmento duro o la temperatura de fusión. Debido a la histéresis, puede producirse una acumulación excesiva de calor durante el uso, de modo que la temperatura local del material puede ser mucho más alta que la temperatura nominal. Cambiar la temperatura máxima de servicio implica cambiar la estructura del bloque duro. El uso de α-metilestireno en copolímeros tribloque de estireno-dieno o extensores de cadena de etilendiamina en poliuretanos puede extender sustancialmente la temperatura de servicio en estos TPE. La temperatura mínima de servicio suele ser de unos 10°C por encima del segmento blando Tg. Por debajo de esta temperatura, el material se volverá quebradizo. Si el segmento blando puede cristalizar, las bajas temperaturas pueden provocar la cristalización y el correspondiente aumento de rigidez y fragilidad. El uso de un segmento blando mixto o de copolímero eliminará este problema, pero a costa de reducir la cristalización inducida por deformación a temperaturas más altas.

Características generales

Las dos fases de los TPE también afectarán las aplicaciones que son sensibles a las propiedades superficiales o interfaciales. Generalmente, la fracción de un componente en una interfaz puede ser sustancialmente diferente de la fracción global total. La presencia de una interfaz introduce otra consideración termodinámica que también puede alterar la morfología que existe en la mayor parte de la muestra. La variación composicional y morfológica depende de las condiciones de procesamiento que se utilizaron para generar la superficie, así como de la naturaleza de la otra superficie. La fuerza impulsora energética de estas variaciones es el deseo de minimizar la energía interfacial.

Tensión superficial o energía superficial

El parámetro principal que caracteriza las características interfaciales de un material es la tensión superficial o energía superficial. Una tensión superficial más alta significa una oposición más fuerte a la formación de un área superficial más grande. La expresión para la energía superficial es idéntica excepto que el cambio en la energía libre de Helmholtz de la superficie reemplaza la energía libre de Helmholtz del sistema. Para polímeros relativamente deformables, la diferencia entre las dos expresiones es pequeña y generalmente se ignora. La tensión superficial se mide experimentalmente a partir de polímeros fundidos o de experimentos de ángulo de contacto. El primero requiere extrapolación al sólido, mientras que el segundo no se puede medir directamente y debe calcularse a partir de ecuaciones semiempíricas. Sin embargo, los valores calculados a partir de los dos métodos suelen coincidir bien. El Polymer Handbook enumera las energías de superficie para muchos segmentos que se encuentran comúnmente en los TPE. La mayoría de los polímeros tienen energías superficiales en el rango de 30 a 45 dinas/cm a temperatura ambiente. Las excepciones a esta simple generalización son los polímeros que contienen flúor y silicio, que tienen energías superficiales significativamente más bajas. Esta sección describe los métodos analíticos que se utilizan para caracterizar la composición atómica o la morfología en las superficies de TPE. La medición de la composición de la superficie en los TPE puede sufrir un inconveniente importante. Dado que la fase blanda es móvil a temperatura ambiente, la composición de la superficie puede cambiar dependiendo del medio en el que se realice la medición. Muchos métodos analíticos se realizan en vacío ultra alto (UHV), que no es una atmósfera normal para aplicaciones de TPE. Normalmente, la diferencia en una superficie de TPE expuesta a UHV o expuesta al aire es pequeña; sin embargo, existirá una diferencia significativa si la superficie se expone a un líquido como el agua. Se han diseñado diferentes estrategias para ayudar a superar este problema, y algunas de ellas se discutirán en esta sección. Los métodos analíticos para la composición de la superficie también requieren una superficie muy limpia para dar resultados cuantitativos. Pequeñas cantidades de aditivos normalmente presentes en materiales comerciales también pueden alterar significativamente la composición de la superficie. Finalmente, algunos métodos pueden alterar la superficie durante la medición. Otro parámetro extremadamente importante de cualquier técnica de superficie es la profundidad de penetración (dp), que es una distancia característica de la superficie que la medición sondeará.

La viscosidad de un TPE depende en gran medida de si el sistema está por encima o por debajo de la temperatura de ODT. Por ejemplo, en los sistemas tribloque de estireno-dieno, los materiales comercialmente importantes tienen temperaturas de ODT por encima de una temperatura de procesamiento razonable; por lo tanto, las viscosidades de la masa fundida son normalmente órdenes de magnitud más altas en el copolímero de bloques que en los homopolímeros del mismo peso molecular. Los valores típicos a altas velocidades de cizallamiento son 104 poise, que pueden aumentar órdenes de magnitud a medida que disminuye la velocidad de cizalla. Generalmente, los TPE se procesan de manera idéntica a cualquier otro termoplástico (es decir, moldeo por inyección, extrusión, calandrado, etc.). Algunos TPE, por ejemplo, los ionómeros, tienden a adherirse a las superficies, por lo que pueden ser necesarios equipos y técnicas especiales para quitar una pieza moldeada por inyección. La temperatura de procesamiento debe ser más alta que la temperatura de disolución del segmento duro, pero incluso las masas fundidas bifásicas pueden manipularse generalmente con equipo convencional. Las viscosidades de los TPE por encima del ODT son bastante bajas en comparación con otros termoplásticos debido a los bajos pesos moleculares totales. De hecho, en algunos materiales de una fase con pesos moleculares totales bajos, como los copoliésteres, no se puede utilizar el moldeo por soplado debido a las bajas viscosidades.