Encogimiento

Polypedia > ► Propiedades polímeros > ► Propiedades fisicas

Contracción

Los polímeros tienen coeficientes de expansión térmica elevados, y durante el enfriamiento del plástico en el molde ocurre una contracción significativa. Algunos termoplásticos sufren una contracción volumétrica de alrededor de 10% después de la inyección en el molde. La contracción de plásticos cristalinos tiende a ser mayor que para los polímeros amorfos. La contracción se expresa por lo general como la reducción en el tamaño lineal que ocurre durante el enfriamiento a temperatura ambiente a partir de la temperatura del molde para polímero dado. Por ello, las unidades apropiadas son mm/mm (in/in) de la dimensión en estudio. Los rellenos en el plástico tienden a reducir la contracción. En la práctica comercial del moldeo, antes de hacer el molde debe obtenerse del productor los valores de la contracción para el compuesto específico por moldear. Con el fin de compensar la contracción, las dimensiones de la cavidad del molde deben hacerse más grandes que las de la pieza especificada.La contracción o encogimineto , es la relación entre el volumen del plástico en la masa fundida y el volumen del plástico en su estado utilizable final. Cuando se aplica al moldeado, se expresa como la relación entre la dimensión del molde y la dimensión de la pieza que se moldea. La contracción se expresa en pulgadas por pulgadas o en porcentaje. La contracción de los plásticos significa la contracción del volumen de los polímeros durante la etapa de enfriamiento del procesamiento de los polímeros. Esta contracción se debe en parte a la diferencia de densidad de los polímeros del estado fundido y el estado rígido enfriado. La mayor parte de la contracción de la pieza moldeada de plástico ocurre en el molde mientras se enfría. Se produce una pequeña contracción después de la expulsión, ya que la parte continúa enfriándose y luego la parte puede continuar encogiéndose muy ligeramente hasta que la temperatura y el contenido de humedad se estabilicen.

Los polímeros tienen coeficientes de expansión térmica elevados, y durante el enfriamiento del plástico en el molde ocurre una contracción significativa. Algunos termoplásticos sufren una contracción volumétrica de alrededor de 10% después de la inyección en el molde. La contracción de plásticos cristalinos tiende a ser mayor que para los polímeros amorfos. La contracción se expresa por lo general como la reducción en el tamaño lineal que ocurre durante el enfriamiento a temperatura ambiente a partir de la temperatura del molde para polímero dado. Por ello, las unidades apropiadas son mm/mm (in/in) de la dimensión en estudio. Los rellenos en el plástico tienden a reducir la contracción. En la práctica comercial del moldeo, antes de hacer el molde debe obtenerse del productor los valores de la contracción para el compuesto específico por moldear. Con el fin de compensar la contracción, las dimensiones de la cavidad del molde deben hacerse más grandes que las de la pieza especificada.La contracción o encogimineto , es la relación entre el volumen del plástico en la masa fundida y el volumen del plástico en su estado utilizable final. Cuando se aplica al moldeado, se expresa como la relación entre la dimensión del molde y la dimensión de la pieza que se moldea. La contracción se expresa en pulgadas por pulgadas o en porcentaje. La contracción de los plásticos significa la contracción del volumen de los polímeros durante la etapa de enfriamiento del procesamiento de los polímeros. Esta contracción se debe en parte a la diferencia de densidad de los polímeros del estado fundido y el estado rígido enfriado. La mayor parte de la contracción de la pieza moldeada de plástico ocurre en el molde mientras se enfría. Se produce una pequeña contracción después de la expulsión, ya que la parte continúa enfriándose y luego la parte puede continuar encogiéndose muy ligeramente hasta que la temperatura y el contenido de humedad se estabilicen.Si las regiones de la parte se contraen de manera desigual (llamada deformación), se crean tensiones dentro de la parte que, dependiendo de la rigidez de la parte, pueden hacer que la parte se deforme o cambie de forma y, por lo tanto, se agrieten las partes durante el uso a largo plazo. La contracción es una tasa, por lo que se expresa en porcentaje,% .

La contracción de los plásticos después del moldeo causa diversos problemas a los procesadores y usuarios. El fenómeno afecta a todos los plásticos en diversos grados y el objetivo de esta revisión es proporcionar una visión general de este efecto para permitir una base de información común. La contracción de las piezas de plástico moldeadas puede ser de hasta un 20 por ciento en volumen, cuando se mide a la temperatura de procesamiento y la temperatura ambiente. Los materiales cristalinos y semicristalinos son particularmente propensos a la contracción térmica; Los materiales amorfos tienden a encogerse menos. Cuando los materiales cristalinos se enfrían por debajo de su temperatura de transición, las moléculas se organizan de una manera más ordenada, formando cristalitos. Por otro lado, la microestructura de los materiales amorfos no cambia con el cambio de fase. Esta diferencia conduce a materiales cristalinos y semicristalinos que tienen una mayor diferencia en el volumen específico () entre su fase fundida y la fase sólida (cristalina).

Comprensión del encogimiento en su pieza inyectada de plástico

El encogimiento puede ser algo complicado de navegar y, en esencia, se define como la relación entre las dimensiones diseñadas del componente y sus posmoldeadas. Hay algunos factores a considerar cuando se trata de cómo se encoge el plástico durante y después del moldeado.

Tipo de material

El tipo de material tendrá su propio valor de contracción. Puede obtener estos valores de los fabricantes de la resina. Aunque tenga este valor, la clasificación del plástico es importante. Hay 2 clasificaciones principales de plásticos que debe comprender: amorfo y cristalino.

Amorfo: los plásticos comunes que entran en esta categoría son poliestireno, policarbonato, PMMA (acrílico), ABS y PVC. El grupo amorfo tiende a no tener una estructura polimérica organizada y toda la contracción tiende a ocurrir debido a la contracción térmica. En otras palabras, debido a la naturaleza del cambio molecular, el enfriamiento dentro del molde hará que este material se contraiga. La contracción tiende a ser de naturaleza más uniforme y típicamente en el lado más pequeño. Por ejemplo, el valor de encogimiento típico del ABS es de entre 0,004 y 0,007 pulgadas por pulgada de longitud de la pieza. Esto significa que una pieza de 1 pulgada se encogerá a aproximadamente .996 "a .993". Esto es relativamente mínimo en relación con los materiales cristalinos que pueden tener tasas de contracción mucho más altas.

Cristalino: los tipos de plástico comunes que entran en esta categoría son acetal, nailon, poliéster, polipropileno y polietileno. Los cristalinos tienden a tener un esquema de organización molecular más estructurado que el grupo amorfo. La contracción aquí tiende a ser mayor debido al hecho de que tiene que ocurrir una contracción térmica y recristalización. Estos materiales pueden encogerse en cualquier lugar desde .010 "a .030" por pulgada de longitud de la pieza. Esto significa que una pieza de 1 pulgada puede encogerse hasta una longitud final de 0,970 ". También es importante tener en cuenta que los materiales cristalinos tienen una tendencia a encogerse a una velocidad mayor en la dirección transversal al flujo de material en oposición a la dirección de flujo. Los materiales cristalinos típicamente continuarán encogiéndose más allá del moldeado. De hecho, aproximadamente el 90% del encogimiento ocurre pocas horas después del moldeado, Los materiales rellenos de fibra suelen mostrar menos contracción en la dirección del flujo. Debido a que hay otros factores importantes en juego, los valores de contracción proporcionados por los proveedores de materiales solo pueden usarse realmente como pautas generales.

Diseño de piezas

Es importante seleccionar materiales que minimicen sus deformidades por contracción. El diseño de piezas también juega un papel importante en el control de la contracción. Para una pieza inyectada de plástico, es importante, si es posible, tener espesores de pared uniformes. La razón de esto es que las secciones más gruesas de la pieza de plástico tenderán a querer encogerse más que las secciones de paredes delgadas. Las dimensiones generales de la pieza también pueden afectar la tasa de contracción. Al diseñar una pieza, es importante tener en cuenta las tolerancias para dimensiones no críticas. Es estándar poder mantener algunas de las dimensiones críticas en una pieza, pero es una buena práctica tolerar de tal manera que permita que las dimensiones "no críticas" tengan espacio para encogerse.

Consideraciones sobre herramientas / moldes

Los diseños de moldes son importantes para garantizar que el material fluya correctamente dentro de la cavidad y que la pieza pueda llenarse. Es imperativo colocar la compuerta en un área donde el flujo del plástico fundido llene la cavidad de manera eficiente antes de que el enfriamiento endurezca prematuramente su pieza. El enfriamiento desigual tiene mucho que ver para determinar cómo se encogerá su pieza. La velocidad de enfriamiento y la temperatura del molde tienen un efecto significativo en la contracción de las piezas inyectadas de plástico; sin embargo, es particularmente crítico en materiales cristalinos. Hay 3 tipos de métodos de enfriamiento para intercambiar calor: radiación, convección y conducción. El plástico caliente entra en el molde y el calor se mueve por convección a través del plástico hasta llegar a la superficie del molde. A continuación, el calor se conduce a través del molde a los canales de refrigeración por agua y luego fuera del molde. Una cantidad considerable de calor también llega al exterior del molde y se libera a la atmósfera a través de la radiación. Aproximadamente el 80% del tiempo del ciclo es la fase de enfriamiento. La ubicación y el diseño de las líneas de enfriamiento son una parte integral del diseño del molde y son fundamentales para garantizar un enfriamiento y contracción uniformes de las piezas inyectadas de plástico. Además de las líneas de enfriamiento, un molde con un acero altamente conductor disminuirá las deformidades por contracción, mientras que cosas como trayectos de flujo largos, áreas de compuertas pequeñas, enfriamiento insuficiente y fuerza de sujeción baja pueden contribuir a aumentos en las tasas de contracción.

Consideraciones de procesamiento

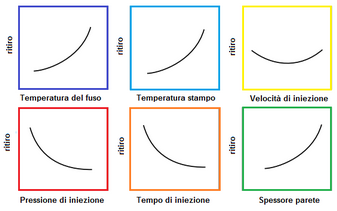

En realidad, ésta se ve afectada por cierto número de factores, cualquiera de los cuales altera la cantidad de contracción que experimenta un polímero dado. Los factores más importantes son la presión de la inyección, tiempo de compactación, temperatura del moldeo y espesor de la pieza. Conforme se incrementa la presión de la inyección y se fuerza a que entre más material en la cavidad del molde, la contracción se reduce. El incremento del tiempo de compactación tiene un efecto similar, si se supone que el polímero en la puerta no se solidifica ni sella la cavidad; el mantener la presión fuerza a que más material entre a la cavidad mientras ocurre la contracción. Por tanto, la contracción neta disminuye. La temperatura de moldeo se refiere a la que tiene el polímero en el cilindro, inmediatamente antes de la inyección. Se esperaría que una temperatura más alta del polímero incrementaría la contracción, con el razonamiento de que la diferencia entre las temperaturas de moldeo y ambiental es mayor. Sin embargo, la contracción en realidad es menor con temperaturas de moldeo más elevadas. La explicación es que las temperaturas más altas disminuyen de manera significativa la viscosidad del polímero fundido, lo que permite que se compacte más material dentro del molde; el efecto es el mismo para presiones de inyección más grandes. Así, el efecto sobre la viscosidad más que compensa la mayor diferencia de temperaturas. Por último, las piezas más gruesas presentan más contracción. Un molde se solidifica a partir del exterior; el polímero en contacto con la superficie del molde forma una capa que crece hacia el centro de la pieza. En cierto punto de la solidificación, la puerta se solidifica, lo que aísla al material de la cavidad del sistema del vaciadero y de la presión de compactación. Cuando esto ocurre, el polímero fundido dentro de la cáscara representa la mayor parte de la contracción restante que ocurre en la pieza. Una sección más gruesa de ésta experimenta una contracción mayor, debido a que contiene una proporción más grande de material fundido. Los valores de contracción varían considerablemente con el nivel de empaque. Los tiempos de ciclo más largos limitan la pieza en el molde por más tiempo y reducen la contracción inicial. Normalmente, cuanto más se mantienen la presión y el tiempo de mantenimiento, más control se puede mantener sobre la contracción. Desafortunadamente, minimizar el tiempo del ciclo es más rentable para la fabricación, por lo que un medio feliz es donde a los moldeadores de inyección de plástico les gusta aterrizar. Las temperaturas de fusión del material también deben monitorearse para maximizar la eficiencia y uniformidad del enfriamiento. Las fases de presión de empaque y retención del tiempo de ciclo de los moldes se utilizan para compensar la contracción y, con mayor frecuencia, el moldeador de inyección de plástico podrá determinar el mejor tiempo de empaque y retención para minimizar las alteraciones dimensionales causadas por la contracción. En resumen, es importante trabajar con una empresa de moldeo por inyección de plástico que sepa lo que están haciendo con respecto al control de la contracción mediante métodos de procesamiento científico. Muchas personas pueden operar una máquina de moldeo por inyección de plástico, pero pocas tienen la experiencia para corregir sus piezas la primera vez. Por eso es importante hacer su tarea al elegir un moldeador de inyección de plástico que funcione para usted y su empresa.

Causas de contracción

- excesiva de la parte La contracción excesiva, más allá del nivel aceptable, puede ser causada por los siguientes factores

- baja presión de inyección

- tiempo de retención de paquete corto o tiempo de enfriamiento

- alta temperatura de fusión

- alta temperatura del molde

- baja presión de mantenimiento