Deformación

Polypedia > ► Defectos en los polímeros > ► D-E-F-G-H

Deformación - alabeo - warpage

¿Por qué los plásticos se encogen?

Antes de profundizar en por qué las piezas se deforman, es importante entender cómo y por qué los plásticos se encogen. Para hacer eso, debemos comenzar a nivel molecular con una mirada cercana a lo que sucede cuando los plásticos se derriten y enfrían. En su mayor parte, estas dinámicas dependen del tipo de material y de si hay algún relleno o refuerzo de fibra.

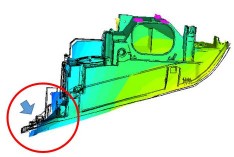

Deformación debido a la contracción diferencial La deformación en las piezas moldeadas resulta de la contracción diferencial. La variación en la contracción puede ser causada por la orientación molecular y de la fibra, las variaciones de temperatura dentro de la parte moldeada y por el empaquetamiento variable, como el sobreenvasado en las puertas y el subenvasado en ubicaciones remotas, o diferentes niveles de presión a medida que el material se solidifica en todo el espesor de la pieza.

Hay 3 causas típicas de deformación. Conocer la causa lo ayudará a abordar y detener los defectos

- Material

- Molde

- Máquina y condiciones de proceso

Materiales

En algunos casos, el material podría ser la causa de la deformación. Si la pieza no está diseñada teniendo en cuenta ese material en particular para moldearla, podría causar problemas. Además, si el material está lleno de algo, el% de relleno y el tipo de relleno pueden desempeñar un papel en la deformación de la parte terminada. Es importante comprender y abordar la causa del problema en lugar de tratar los síntomas. Si revisa su proceso con estas tres posibles causas en mente, estará en una mejor posición para reducir su chatarra y reducir la deformación. Comprender por qué la pieza está deformada es una tarea más complicada, pero esencial para mitigar el problema antes de cortar el acero y terminar el molde, texturizar y hacer funcionar las piezas.

Materiales semicristalinos

A diferencia de los materiales amorfos, los materiales semicristalinos tienen regiones de estructuras moleculares altamente ordenadas y fuertemente agrupadas. Cuando se funden, las estructuras cristalinas se aflojan y las moléculas se alinean en la dirección del flujo, al igual que los polímeros amorfos. Pero cuando los materiales se enfrían, no se relajan. En cambio, mantienen su orientación en la dirección del flujo y las moléculas comienzan a recristalizarse, lo que resulta en tasas de contracción significativamente más altas. En este caso, sin embargo, el efecto es mucho mayor en la dirección perpendicular al flujo.

Materiales reforzados con fibra

Cuando las fibras se introducen en el plástico, pueden contrarrestar los efectos de contracción debido a la orientación molecular. Las fibras no se expanden o contraen a medida que cambia la temperatura, por lo que reducirán la contracción en la dirección de su orientación. La causa subyacente de la deformación es engañosamente simple: variaciones en la contracción. En pocas palabras, si una parte se contrae perfectamente uniformemente en todas las direcciones, se vuelve más pequeña pero conserva la forma correcta. Sin embargo, si algún elemento de la pieza se contrae a una velocidad diferente que cualquier otro elemento, la diferencia crea tensiones internas. Si estas tensiones exceden la integridad estructural de la pieza, la pieza se deformará cuando se expulse.

Máquina y condiciones de proceso

La deformación podría deberse a una tensión interna excesiva en la pieza moldeada. En este caso, puede intentar reducir la presión de inyección, reducir el tiempo de avance del tornillo, aumentar el tiempo de enfriamiento. Es probable que el proceso sea el principal problema que causa la deformación. Hay varios factores a considerar, pero el proceso es un lugar probable para comenzar a diagnosticar este problema.

Tasas de enfriamiento

Con cualquier material semicristalino, una alta velocidad de enfriamiento resulta en menos tiempo para que se formen las estructuras cristalinas. Este efecto disminuye la contracción volumétrica total, pero también puede afectar negativamente las propiedades de las piezas que dependen de las estructuras cristalinas. El mismo efecto se aplica a los materiales amorfos, pero debido a que existe una menor contracción general, el grado en que las altas velocidades de enfriamiento reducen la contracción se reduce.

Orientación por relleno

Inicialmente, la orientación de las moléculas de polímero largas y fibrosas es causada por el esfuerzo cortante durante el flujo. Cuando el polímero todavía está a una temperatura alta y se elimina el esfuerzo cortante, la orientación se relajará. (La orientación se bloquea solo cuando el cizallamiento y la congelación ocurren simultáneamente). Cuando esta relajación ocurre en materiales amorfos, generalmente hay más contracción paralela al flujo. Debido a que las moléculas de materiales cristalinos están alineadas en la dirección del flujo, la mayor parte de la cristalización ocurrirá perpendicular al flujo, causando una mayor contracción en esa dirección.

Restricción

Mientras la pieza está en el molde, no puede encogerse dentro del plano de su superficie, pero puede encogerse en la dirección de su grosor. Esto tiene dos efectos. Primero, hay más contracción en la dirección del grosor. En segundo lugar, el polímero acumula tensiones en el plano de su superficie. Después de la expulsión, estas tensiones pueden relajarse a medida que la parte continúa enfriándose, causando deformación. Cuanto mayor es la temperatura del molde, menor es la velocidad de enfriamiento y más tensiones se relajan de la pieza. La restricción de moho también depende del material. Los materiales que resisten la fluencia (y se relajan más lentamente) tienen una contracción lineal más alta, mientras que los materiales que se relajan más rápidamente tienen una contracción lineal más baja. Cuando la temperatura del molde en un lado de la sección transversal es diferente del otro, la contracción no será uniforme de lado a lado. En esencia, el plano en un lado de la parte se encogerá más, causando que sea más pequeño que el otro lado, creando un momento de flexión que puede conducir a la deformación.

Variaciones de espesor y empaque desigual

Cuando hay diferentes espesores de la pieza, las áreas gruesas tardarán más en enfriarse, lo que puede provocar una mayor contracción. Un efecto similar ocurre con áreas que están lejos de la puerta. Si se utiliza un perfil de empaque constante, las áreas más cercanas a la puerta serán más densas y frías a una velocidad diferente que las áreas más alejadas de la puerta, lo que provocará una variación de contracción.

Molde

También hay varias causas de deformación que podrían estar vinculadas a su molde o diseño de molde. La velocidad de flujo de los canales de agua que atraviesan el molde podría ser demasiado baja, causando demasiado calor en la parte y no permitiendo que la parte se enfríe completamente durante el proceso de tiempo de enfriamiento. Los circuitos de enfriamiento en el molde también podrían estar desequilibrados, lo que podría causar que ciertas cavidades demuestren deformación mientras que otras cumplen con los estándares de calidad. Las compuertas del molde también podrían estar ubicadas o diseñadas de manera incorrecta.

En base a la posición respecto al punto de inyección las tasas de contracción varían entre las regiones de la parte que están cerca de la puerta y las que están cerca del final del relleno, o entre las áreas más gruesas y más delgadas de la parte. Básicamente, una región se está reduciendo más que otra.

Espesor; esto ocurre cuando la contracción en un lado de la sección transversal es muy diferente al otro lado. Esta diferencia en la contracción puede hacer que la parte se doble porque un lado puede encogerse más y, como resultado, será más pequeño en relación con el otro lado.

Direccion; debido a la alineación molecular o de la fibra, las diferencias en la contracción pueden ocurrir tanto paralelas como perpendiculares a la orientación o dirección del flujo del material. Como se mencionó anteriormente, un material amorfo tiende a encogerse en paralelo al flujo. Para los materiales que cristalizan, la contracción suele ser mayor perpendicular al flujo.

En el plano vs. espesor; los polímeros tienden a encogerse más en la dirección del grosor que en el plano de la superficie. Este efecto es causado por la restricción del moho (o la falta de restricción del moho a través del grosor de la pieza). La diferencia en la contracción entre las direcciones en el plano y el grosor puede causar deformación, particularmente en las esquinas de la pieza.

Deformación: problemas comunes y sus soluciones

La deformación por moldeo por inyección es cuando la forma prevista de la pieza moldeada se distorsiona durante el proceso de enfriamiento. La deformación del molde puede hacer que la parte se doble, doble, tuerza o doble. Para determinar qué está causando el alabeo de moldeo, necesitará saber

- Cuánto se deforman tus piezas

- En qué dirección tiende a ocurrir la deformación

- Lo que eso significa en relación con los requisitos de acoplamiento de sus piezas

Cuando se trata del alabeo del moldeo por inyección, existen 3 problemas principales: velocidad de enfriamiento, presión de cavidad y velocidad de llenado. Sin embargo, hay múltiples factores contribuyentes que pueden causar tales problemas de moldeo.

Presión o tiempo de inyección inadecuados

Si no hay suficiente presión de inyección , el material plástico se enfriará y solidificará antes de que el molde esté debidamente embalado, tambien si el tiempo de retención de la inyección de molde es inadecuado , el proceso de empaque se minimiza. Si la presión de inyección del molde es inadecuada o el tiempo de retención, las moléculas no estarán limitadas, lo que les permite moverse sin control durante el proceso de enfriamiento. Esto hace que la pieza se enfríe a diferentes velocidades y da como resultado una deformación del molde. La solución es aumenar la presión de inyección del molde o el tiempo de retención.

El tiempo de residencia inadecuado

El tiempo de residencia es la cantidad de tiempo que la resina está expuesta al calor en el barril. Si el tiempo de residencia es inadecuado, las moléculas no absorberán el calor de manera uniforme en todo el material. El material subcalentado se volverá rígido y se enfriará antes de que el molde esté debidamente embalado. Esto hace que las moléculas se contraigan a diferentes velocidades durante el proceso de enfriamiento, lo que resulta en deformación del molde. La solución es aumentar el tiempo de residencia agregando tiempo al proceso de enfriamiento del ciclo. Esto asegurará que el material reciba la cantidad adecuada de tiempo de residencia y eliminará la deformación del molde.

La temperatura del barril demasiado baja

Si la temperatura del barril es demasiado baja, la resina no puede calentarse a la temperatura de flujo adecuada. Si la resina no está a la temperatura de flujo adecuada y se empuja dentro del molde, se solidificará antes de que las moléculas se empaqueten adecuadamente. Esto hace que las moléculas se contraigan a velocidades variables, lo que produce deformación. La solución es aumentar la temperatura del barril. Asegúrese de que la temperatura de fusión del material sea homogénea para todo el tamaño del disparo.

La temperatura del molde demasiado baja

Si la temperatura del molde es insuficiente, las moléculas se solidificarán antes del empaquetamiento y a diferentes velocidades, causando deformación del molde. La solución es aumentar la temperatura del molde según las recomendaciones del proveedor de resina y ajústelo en consecuencia. Para permitir que el proceso se vuelva a estabilizar, los operadores deben permitir 10 ciclos por cada cambio de 10 grados.

La temperaturas de molde desiguales

Las temperaturas desiguales del molde hacen que las moléculas se enfríen y se contraigan a una velocidad desigual, lo que resulta en una deformación. La solución es verificar las superficies del molde que están en contacto con la resina fundida. Determine si hay más de una diferencia de temperatura de 10 grados F usando un pirómetro. Si la diferencia de temperatura es mayor de 10 grados entre 2 puntos, incluso entre las mitades del molde, se producirá una diferencia en las tasas de contracción y se producirá la deformación del molde.

La temperatura de la boquilla demasiado baja

Dado que la boquilla es el punto final de transferencia del barril al molde, es esencial analizarla. Si la boquilla está demasiado fría, el tiempo de desplazamiento de la resina puede disminuir, lo que impide que las moléculas se empaqueten correctamente. Si las moléculas no se empaquetan uniformemente, se encogerán a diferentes velocidades, lo que provocará la deformación . La solución es primero, el operador debe asegurarse de que el diseño de la boquilla no interfiera con el caudal, ya que algunas boquillas no están diseñadas para la resina que se utiliza. Si se utiliza la boquilla adecuada para el flujo y la resina, el operador debe ajustar la temperatura de la boquilla en 10 grados Fahrenheit hasta que se resuelva la deformación del molde.

La velocidad de flujo incorrecta

Los fabricantes de resinas proporcionan formulaciones específicas para una gama de caudales estándar. Utilizando esas tasas de flujo estándar como guía, el operador debe seleccionar un material de flujo fácil para productos de paredes delgadas y un material más rígido para productos de paredes más gruesas. El operador debe usar el material más rígido posible para productos de paredes delgadas o gruesas, ya que un flujo más rígido mejora las propiedades físicas del molde. Sin embargo, cuanto más rígido es el material, más difícil es empujarlo. La dificultad para empujar el material puede hacer que el material se solidifique antes de que pueda tener lugar el embalaje completo. Esto da como resultado tasas variables de contracción de la molécula, lo que crea deformación del moho. La solución es trabajar con el proveedor de resina para determinar qué material tendrá el índice de flujo más rígido sin causar deformaciones.

El ciclo de proceso es inconsistente

Si el operador abre la puerta demasiado pronto y el producto es expulsado antes de que el material incurra en un tiempo de enfriamiento adecuado e incluso, el operador ha acortado el ciclo del proceso. Un ciclo de proceso inconsistente puede conducir a tasas de contracción incontroladas, que luego causan deformación del molde. La solución es usar un ciclo de proceso automático y solo interferir si ocurre una emergencia. Lo más importante, todos los empleados deben recibir instrucciones sobre la importancia de mantener ciclos de proceso consistentes.

El tamaño de la puerta es inadecuado

Un tamaño de compuerta inadecuado restringe la velocidad de flujo de la resina fundida cuando intenta pasar. Si el tamaño de la compuerta es demasiado pequeño, puede hacer que la velocidad de llenado de plástico disminuya lo suficiente como para causar una gran pérdida de presión desde el punto de entrada hasta el último punto de llenado. Esta restricción puede causar estrés físico a las moléculas. Este estrés se libera después de la inyección, lo que da como resultado la deformación del molde. La solución es optimizarse el tamaño y la forma de la compuerta del molde según los datos del proveedor de resina. Por lo general, la mejor solución para la deformación del molde es aumentar el tamaño de la puerta tanto como sea posible.

La ubicación de la puerta

Además del tamaño de la puerta, la ubicación de la puerta también puede ser un factor que contribuye a la deformación del molde. Si la ubicación de la compuerta está en un área delgada de la geometría de la pieza y el último punto para llenar es un área mucho más gruesa, puede hacer que la velocidad de llenado pase de delgada a gruesa, lo que provoca una caída de presión muy grande. Esta gran pérdida de presión puede resultar en un llenado corto / inadecuado. La solución es necesario rediseñar el molde para mover la ubicación de la compuerta de modo que se puedan lograr las propiedades mecánicas de la pieza requeridas por el producto terminado. A veces, se deben agregar compuertas adicionales para reducir la pérdida de presión y reducir el estrés moldeado.

Falta de uniformidad de eyección

Si el sistema de expulsión del molde y la prensa no se inspeccionan y ajustan regularmente, pueden funcionar incorrectamente y producir una fuerza de expulsión desigual o imprecisiones perpendiculares. Estas disfunciones pueden causar tensiones en el molde al tratar de resistir la expulsión. Las tensiones causan deformación del moho después de la expulsión y enfriamiento. La solución es que los operadores deben garantizar una inspección y ajustes regulares del sistema de expulsión y presionar. Todos los dispositivos de ajuste deben estar bloqueados para garantizar que los componentes estén lubricados adecuadamente y para evitar el deslizamiento.

Geometría del producto

La geometría del producto también puede ser un problema que causa la deformación del molde. La geometría de las piezas puede dar como resultado muchas combinaciones de patrones de relleno que pueden hacer que la contracción plástica sea diferente en toda la cavidad. Si la geometría está produciendo una velocidad de contracción inconsistente, puede producirse un alabeo, especialmente si hay altos niveles de pérdida de presión en áreas de paredes delgadas o gruesas.