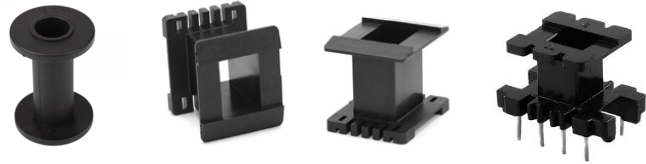

Bobinas

Aplicaciónes > ► Automotriz > ► E&E

Bobinas en espiral

Plásticos de alto rendimiento para bobinas/bobinas

Las aplicaciones de aislamiento eléctrico deben estar hechas de materiales que puedan soportar las temperaturas y condiciones más duras durante un período prolongado. En Mexpolimeros, ofrecemos un material probado para el aislamiento de bobinas y los laminados finales que producen componentes eléctricos para vehículos de hielo y eléctricos. La rigidez, la resistencia al impacto y la moldeabilidad de pared delgada son criterios importantes de selección de materiales para las bobinas en espiral. Además, la resistencia a la temperatura y las propiedades eléctricas pueden determinar la mejor elección del material. Los grados de poliéster PET, PBT y nailon se especifican para la gran mayoría de bobinas de bobina para componentes eléctricos automotrices. Los mercados atendidos incluyen aeroespacial, agrícola, arquitectónico, dental, petrolero, alimentario, máquina herramienta, automotriz, marino, médico, militar/defensa, embalaje/conversión y energía renovable. Cumple con los estándares ANSI, CSA, CE y REACH. Cumple con las normas ISO 9001:2008, ASTM y RoHS.

Aislamiento de bobina

Los materiales de próxima generación pueden marcar una gran diferencia en el rendimiento de la bobina. Los grados de poliamida 66 proporcionan un excelente aislamiento y sobremoldeado de bobinas, además de una mejor fluidez y procesamiento en comparación con PPS y PPA. Además, puede construir bobinas de mejor rendimiento con un espesor de pared más bajo y, por lo tanto, menos pérdidas por inducción y potencialmente más devanados. Esto también conduce a una mayor libertad de elección en la longitud de la bobina o el par específico; y picos de tensión más bajos y tensión nominal alta o mejor eficiencia. Además, PA66 ofrece una ductilidad y fluidez excepcionales junto con excelentes propiedades mecánicas. Las paredes tan delgadas como de 0,4 mm de espesor se pueden moldear con mayor facilidad mientras conservan la dureza necesaria para hacer frente a los procesos típicos de ensamblaje de alta velocidad. Los materiales alternativos como PPS y PPA son propensos a fallas por fragilidad y agrietamiento... lo que resulta en altas tasas de rechazo.