Tubos corrugados

Aplicaciónes > ► Hidráulicos

Tubos corrugados

- Mayor resistencia mecánica debido a la estructura de la tubería

- Resistencia a la corrosión, tanto de la pared externa como de la pared interna en contacto con el fluido transportado

- No se necesitan protecciones como revestimiento, pintura o catódica

- Los tubos corrugados son resistentes a casi todos los productos químicos

- Muy larga vida, prácticamente infinita del material que no necesita mantenimiento

- Bajo peso de los tramos de tubería que permite el uso de medios ligeros de tendido y transporte

- Trabajabilidad del material en sitios que emplean equipos simples

- Posibilidad de encajar diferentes diámetros de tubería permitiendo así un ahorro adicional en las operaciones de transporte

- Procedimientos de instalación sencillos porque el tendido de tubos corrugados es una operación simple que se puede realizar en cortos períodos de tiempo tanto por encima como por debajo del suelo, ya que las juntas de manguito y las juntas de enchufe permiten un ensamblaje rápido y confiable.

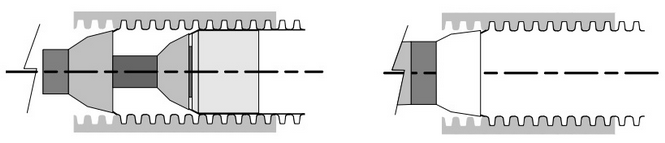

Las onduladoras están equipadas con los más modernos controles de proceso, tanto del tratamiento de materias primas por deshumidificador o sistema de dosificación gravimétrica como de reglaje de velocidad y temperaturas de extrusión. Las onduladoras trabajan con aire a presión en el interior de la tubería o con moldes al vacío para una perfecta conformación de la tubería incluso en caso de diferencias importantes en el diámetro. Itib puede contar con un personal capacitado, capacitado y consciente de los aspectos críticos del proceso productivo. El tubo corrugado se puede suministrar en bobinas o se puede cortar en una medida definida mediante dispositivos y tecnologías de precisión que garantizan la repetibilidad y limpieza. La ausencia de agujeros e imperfecciones está asegurada por sistemas de detección electromagnéticos u ópticos. La prueba de fuga de aire se puede implementar en caso de necesidad tanto en la tubería como en el sistema completo con componentes ensamblados.

Extrusión

La fase de extrusión para termoplásticos es la etapa en la que se usa calor para fusionar el polímero. El calor se produce mediante elementos calefactores o bandas junto con la rotación del tornillo. Soleno utiliza tornillos especialmente diseñados para un mínimo de división molecular y un máximo de mezcla con el fin de reducir al mínimo la posibilidad de deterioro de la resina. De esta manera, se alcanza el nivel de fluidez de la mezcla requerido para atravesar la matriz, así como la creación de presión, permitiendo que la resina salga de los labios de la matriz de manera consistente. La fusión de la resina se controla mediante un ajuste preciso de la curva de temperatura de las distintas áreas de trabajo para el tipo de resina y, por lo tanto, se optimiza la presión en los labios de la matriz. Esta tarea es realizada por nuestro personal de producción (Ajustador y Operadores).

Corrugación

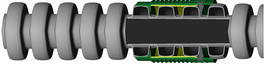

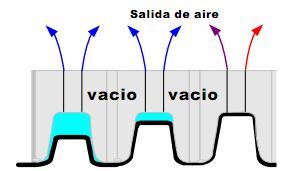

Esta fase es importante porque es el primer paso en la producción de una tubería. Después de la extrusión, la resina se mueve a través del troquel donde se le da forma de tubo a la salida del troquel. El tubo se reforma utilizando calor en un perfil exterior corrugado mediante un proceso de vacío (podría hacerse mediante aire forzado). La etapa de moldeo se realiza mediante una onduladora de moldeo rotativa, el proceso es continuo. También puede incluir una segunda pared interior lisa (pared doble). Las nuevas tecnologías permiten la adición de una tercera pared exterior lisa: el producto se conoce como tubería de triple pared. Dependiendo del tipo de tubería a moldear, el ajustador prepara e instala las herramientas necesarias en la línea de producción así como verifica el funcionamiento de todos los componentes. Las herramientas incluyen la matriz, los moldes y el hardware circundante. El ajustador realiza el ajuste inicial (espesor, distribución) y ayuda al operador a optimizar los ajustes durante la producción (peso, velocidad y temperaturas). El controlador de calidad realiza controles sobre el producto terminado para asegurar que cumpla con los criterios de calidad y rendimiento. Para permitir un corrugado adecuado de la tubería, los moldes deben enfriarse. La mayoría de las herramientas utilizan un sistema de refrigeración por aire. Esta tecnología requiere la fuerza de un gran volumen de aire y alta velocidad sobre las superficies del molde mediante una turbina de aire forzado. Una segunda tecnología utiliza agua para enfriar los moldes. Ambos tipos de enfriamiento tienen como objetivo la rápida dispersión del calor que desprende la resina sobre las superficies de la moldura. Este paso es fundamental para la correcta formación del perfil ondulado. Un buen enfriamiento beneficiará la calibración de la tubería en la de calibración.

Calibración

En la producción de tubería de plástico, hay una etapa de enfriamiento necesaria para cumplir con los requisitos dimensionales. Este paso es la calibración y varía en longitud dependiendo del espesor a enfriar y la velocidad de la línea. El enfriamiento se realiza mediante boquillas de agua distribuidas alrededor de la circunferencia y a lo largo del calibrador. Una unidad de refrigeración y un componente de tratamiento controlan la temperatura del agua. Fase V Acabado y Empaque En la etapa final del proceso de fabricación, el Operador y el servicio de Control de Calidad extraen muestras de la tubería corrugada para realizar una serie de pruebas internas para determinar el cumplimiento durante el proceso de fabricación y la optimización de los ajustes. El acabado aplicado al producto varía según el tipo de tubería. Los productos pueden ser terminados longitudinalmente y empaquetados de acuerdo con los estándares o las especificaciones del cliente.