CTLE

Laboratorio > ► Ensayos Termicos

Coeficiente de expansión lineal

Cambios en la longitud en comparación con la longitud original (Δℓ / ℓ0) llamada expansión lineal

Coeficiente de Dilatación: Cambio en las dimensiones de un material debido a un incremento en la temperatura del mismo.

Dilatometría (DIL)

La Dilatometría (DIL) es una técnica en la dimensión de una sustancia baja carga despreciable se mide como función de la temperatura mientras que la sustancia es a veces a un programa de temperatura controlado en una atmósfera específica, para un rango de temperatura de -180 ° C a 2800 ° C y una resolución de hasta 0.3 nm. La Dilatometría (DIL) opera de acuerdo a normas nacionales e internacionales como: ASTM E228, E289, E831, D696, D3386, DIN ISO 7991, DIN EN 821, DIN 51045.

Coeficiente de expansión térmica lineal

El método de prueba requiere el uso de un dilatómetro de tubo de cuarzo fundido, un dispositivo para medir cambios de longitud (indicador de cuadrante o LVDT) y un baño líquido para controlar la temperatura. La figura ilustra una configuración esquemática de un dilatómetro de tubo de cuarzo. La prueba se inicia montando una muestra preacondicionada, generalmente entre 2 y 5 pulg. de largo, en el dilatómetro. El dilatómetro, junto con el dispositivo de medición, se coloca por debajo del nivel de líquido del baño. La temperatura del baño se varía según se especifique. Se registra el cambio de longitud. El coeficiente de expansión térmica lineal se calcula como sigue:

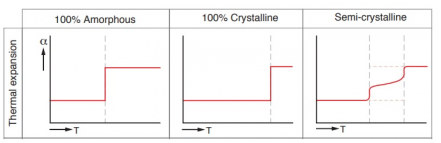

donde X = coeficiente de expansión térmica lineal /°C; ΔL = cambio en la longitud de la muestra debido al calentamiento o enfriamiento; L0 = longitud de la muestra a temperatura ambiente; ΔT = diferencia de temperatura (° C) sobre la que se mide el cambio en la longitud de la muestra. Aunque el coeficiente lineal de expansión térmica varía con la temperatura, a menudo se considera constante dentro de las condiciones típicas de diseño y procesamiento. Es especialmente alto para las poliolefinas, donde varía de 1.5 × 10−4K − 1 a 2 × 10−4K − 1; sin embargo, las fibras y otros rellenos reducen significativamente la expansión térmica. El coeficiente lineal de expansión térmica es función de la temperatura.

ISO 294-4

Acondicionamiento

A 23 ± 2◦C entre 16h a 24h. Los materiales que muestran una marcada diferencia en la contracción del molde si se almacenan en una atmósfera húmeda o seca, deben almacenarse en una atmósfera seca. Procedimientos de ensayo Molde al menos cinco muestras, utilizando un molde de 2 cavidades ISO 294-3 Tipo D2, equipado con sensor de presión de cavidad. El equipo de moldeo cumple con las cláusulas 4.2 pertinentes de ISO 294-1 e ISO 294-3. Además, la precisión del sensor de presión de la cavidad debe ser de ± 5%.Los datos de expansión térmica se utilizan a menudo para predecir la contracción en piezas moldeadas por inyección. Los datos de contracción del moldeo por inyección se miden utilizando las pruebas ASTM D 955 e ISO 294 - 4. La máquina se opera de manera que la relación entre el volumen de moldeo y el volumen de carrera del tornillo esté entre el 20 y el 80%, cuando se utilizan las condiciones de moldeo por inyección especificadas en la Parte 2 de la norma de materiales correspondiente. Realice mediciones de contracción del molde en muestras que hayan sido moldeadas de manera que se alcance una o más de las presiones de cavidad preferidas a presión de retención pch de 20, 40, 60, 80 y/o 100 MPa. temperatura colocándolos sobre un material de baja termoconductividad con una carga adecuada para evitar deformaciones. Se descarta cualquier muestra que tenga una deformación> 3% de su longitud. Mida la longitud y el ancho de la cavidad y las muestras moldeadas correspondientes dentro de 0.02 mm a 23 ± 2°C.

El coeficiente de expansión térmica lineal se mide utilizando las pruebas estándar ISO 11359 y ASTM E831.