Aceite

Polypedia > ► Materias primas

Aceites de proceso

Dónde :

D = densidad del aceite a 15,6°C/densidad del agua a 15,6°C

Vt = la viscosidad Saybolt a 98.9°C

Relación entre VGC y el contenido de aceites minerales.

Los aceites comerciales de proceso de caucho generalmente se obtienen de la destilación de petróleo crudo después de eliminar la gasolina, el combustible y otras fracciones de bajo punto de ebullición. Hay tres tipos principales de aceites de proceso de caucho; Aromáticos, Nafténico, Parafínico.

- Parafínico 0.791 - 0.820

- Relativamente naftenico 0.821 - 0.850

- Naftenica 0.851 - 0.900

- Relativamente aromático 0.901 - 0.950

- Aromático 0.951 - 1.000

- Fuertemente aromático 1.001 - 1.050

- Extremadamente aromático> 1.050

La diferencia entre "parafínico", "naftenico" y "aromático" puede deducirse de la presencia o ausencia de grupos parafínico, naftenico o aromático en el aceite. Existen métodos de prueba en los que estos grupos pueden cuantificarse. Por ejemplo, un aceite que tiene un VGC de 0.90 contiene aprox. 35% parafínico, 40% naftenico y 25% grupos aromáticos.

Los aceites minerales se han agregado a los compuestos de caucho durante más de 150 años. Los aceites minerales están hechos de petróleo crudo en lugar de aceites animales o aceites vegetales. Los aceites minerales cumplen tres funciones principales:

Los aceites minerales, subproductos de la industria de aceites lubricantes, tienen la mayor porción del mercado como plastificantes relativamente baratos, que son usados en gran escala en compuestos para neumáticos y productos de caucho en general, para reducir los costos. Los aceites de proceso utilizados en la composición de elastómeros se consideran auxiliares de procesamiento cuando se agregan a niveles menos de 20 partes por cien de caucho (phr) o 16 por ciento en peso (% en peso), por encima de este nivel, se consideran extensores. La selección de un aceite para usar en un compuesto depende del rendimiento requisitos de la aplicación. Muchas de las propiedades asociadas con el polímero y el aceite tienen, en algunos casos, compensaciones significativas en actuación. Por ejemplo, para lograr una baja dureza, se necesita agregar más del 30% en peso de aceite. En este nivel, las propiedades mecánicas a temperatura ambiente o elevada se reducen significativamente.

- Mejora del procesamiento durante la mezcla, molienda y extrusión

- Modificar las propiedades físicas del caucho

- Reducción del costo del compuesto de goma

Propiedades críticas del aceite

La industria petrolera tiene un lenguaje diferente al que están acostumbrados los compositores, ya sea caucho, plástico o TPE. Por lo tanto, se proporciona una breve descripción de las propiedades críticas del aceite. Se ha reconocido que las propiedades de un aceite dependen en última instancia de su constitución química, pero las técnicas analíticas capaces de proporcionar una visión suficiente de la composición han demostrado ser demasiado caras y lentas. Por lo tanto, los tecnólogos del petróleo y el caucho han definido varias pruebas y propiedades. Estos se utilizan no solo para el control de calidad sino también como un indicador aproximado de la composición química.

Viscosidad: esta es una medida de la capacidad del aceite para fluir a una temperatura dada. En general, cuanto mayor es la viscosidad de un aceite, mayor es el peso molecular.

Gravedad: se define como el peso del aceite para un volumen dado y se da en unidades API o gravedad específica. API se basa en una escala de hidrómetro; La gravedad específica es el peso de un volumen dado de aceite al peso de un volumen igual de agua destilada, ambos a 30°C. Esto solo se puede usar para dar una indicación muy aproximada de la composición, ya que aumenta con el peso molecular y la aromaticidad.

Punto de inflamación: Flash point, esta es la temperatura de un aceite cuando una llama enciende los vapores. Está relacionado con la volatilidad "frontal" del petróleo. La Tabla 3 enumera una comparación de los diferentes tipos de aceites con la misma viscosidad.

Punto de fluidez: esta es la temperatura más baja a la que puede fluir un aceite. Cuantas más cadenas rectas haya en la estructura molecular, mayor será el punto de fluidez. En general, cuanto mayor es el peso molecular, mayor es el punto de fluidez. El rendimiento a baja temperatura de un compuesto puede verse muy influenciado por el punto de fluidez del aceite utilizado. Este rendimiento a baja temperatura puede ser muy crítico para aplicaciones como botas para automóviles.

Punto de anilina: Aniline Point Range, esta es la temperatura a la cual partes iguales de un aceite y la anilina son miscibles. Los puntos de anilina tienden a aumentar con el peso molecular o la viscosidad y disminuyen con el aumento del contenido de aromáticos. Los aceites con bajo punto de anilina tienden a ser compatibles con la mayoría de los cauchos. La Tabla 4 enumera los valores típicos.

Carácter y la calidad de los aceites

El carácter y la calidad de los aceites de proceso dependen de cómo se fabrican. En general, hay dos rutas de fabricación: tecnología convencional, que incluye procesos de extracción y desparafinado con solvente, y tecnología moderna de hidroprocesamiento. Muchos aceites de proceso se fabrican utilizando tecnología convencional que deja compuestos polares y aromáticos en el aceite. Los aceites de proceso parafínicos "limpios" están hechos con tecnología moderna de todo hidroprocesamiento que es más efectiva para eliminar polares, aromáticos y otras impurezas. En el hidroprocesamiento, los componentes indeseables se convierten en estructuras moleculares deseables y más estables mediante saturación, apertura de anillo y eliminación de heteroátomos. En el acabado hidro, la etapa final del hidroprocesamiento, los compuestos aromáticos restantes se hidrogenan, mejorando aún más la estabilidad oxidativa y el color. El resultado es un aceite de proceso parafínico químicamente puro, prácticamente blanco como el agua, con una estabilidad de color excepcional. El beneficio para los compositores de polímeros, que constantemente se enfrentan al desafío de reducir los costos al tiempo que mejoran la calidad del producto, es que estos aceites pueden ofrecer el mismo rendimiento que el aceite FDA/USP de grado alimenticio altamente refinado, pero a un costo mucho menor.

Las tres clases se componen principalmente de estructuras de anillo, y la clasificación se refiere a la preponderancia de una estructura de anillo aromática o saturada. La designación parafínica es un nombre inapropiado, ya que los anillos todavía están saturados en su mayoría, pero menos de estos son insaturados y se produce más insaturación en las cadenas laterales. Además, hay dos subclases:

4. Relativamente nafténico

5. Relativamente aromático

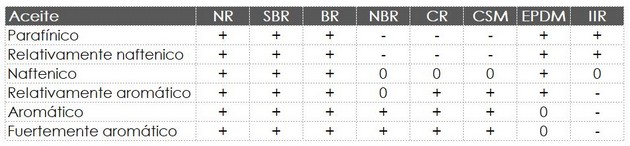

ASTM D2226 recomienda cuatro clases para aceites de extensión de petróleo, con el tipo 101 los asfaltenos más polares / menos saturados / más altos y el tipo 104 los más altos en saturación con los asfaltenos y el contenido polar más bajos. El grado de clasificación, en tum, determina la compatibilidad del aceite con el sistema polimérico de acuerdo con el axioma "como se disuelve como" de la química orgánica. Una tabla de compatibilidad generalmente se basa en la constante de viscosidad-gravedad (VGC) del aceite, que es una medida de la aromaticidad. Esta medida se correlaciona fuertemente con los análisis moleculares reales, pero se puede obtener mucho más rápido y más barato. Un VGC más alto significa una mayor compatibilidad con SBR, BR y neopreno, mientras que una menor aromaticidad significa una mayor compatibilidad con EPDM, butilo, poliisopreno, caucho natural y polímeros termoplásticos. Otros efectos importantes de la alta aromaticidad incluyen manchas y propiedades pobres a baja temperatura, pero tiempos de mezcla más cortos debido a una mejor dispersión del negro de carbón y tiempos de absorción de aceite más cortos. Si bien los aceites aromáticos son menos volátiles, son carcinógenos potenciales y requieren un etiquetado como tal según la Norma de Comunicación de Riesgos de OSHA. También algunos aceites nafténicos requieren tal etiquetado.

Composición del aceite: las tres clases principales de aceites de petróleo

- aromáticos que contienen principalmente anillos insaturados,

- aceites nafténicos que contienen principalmente anillos saturados

- aceites parafínicos que están formados por moléculas saturadas con cadenas laterales

Los aceites parafínicos contienen moléculas de n-parafina sin ramificar que tienden a formar una cera a bajas temperaturas. Una cantidad abundante de estas estructuras puede causar un aumento en la temperatura del punto de fluidez del aceite y puede contribuir a la "pérdida de petróleo" percibida a temperaturas subambientes.

Los aceites nafténicos no contienen tanto o ninguno moléculas parecidas a la cera. Por esta razón, el punto de fluidez de los aceites nafténicos es significativamente menor que el aceites parafínico.

Según el análisis del tipo de carbono:

- Las cadenas parafínicas se designan como Cp

- Las cadenas nafténicas se designan como Cn

- Las moléculas aromáticas como Ca

El análisis enumera estos valores como porcentajes en peso. Las clasificaciones se realizan en función de la cantidad de cada tipo de componente en el aceite. Típicamente, los aceites parafínicos tienen una Cp ≥50%; los aceites nafténicos tienen un Cn entre 30% y 40% y superior; y un aceite se clasifica como

aromático si el Ca> 35% en peso.

El aumento del nivel de componentes nafténicos y aromáticos en el aceite puede aumentar o disminuir la compatibilidad del aceite en el polímero, disminuir la capacidad de curar el polímero con peróxidos orgánicos y promover el color después del envejecimiento. Entre ellos los productos aromáticos tienen una polaridad más alta mientras que los parafínicos son prácticamente no polares. Todos los aceites contienen anillos aromáticos y nafténicos. Los aceites parafínicos tienen anillos más saturados y cadenas laterales parafínicas largas.

Parafínico

Altos niveles de moléculas isoparafínicas; olor más bajo y más estabilidad oxidativa que los aceites nafténicos y aromáticos; niveles de monoaromáticos similares a los de los aceites aromáticos, pero niveles mucho más bajos de aromáticos multirremolque que los aceites de proceso aromáticos

Nafténico

Mayor nivel de anillos saturados que los aceites de proceso aromáticos y los aceites de proceso parafínicos; olor similar a los aceites parafínicos de proceso

Aromático

Altos niveles de compuestos insaturados de uno o varios anillos, mayor olor, menor estabilidad a la oxidación y mayor reactividad que los aceites parafínicos.

Estabilidad de los aceites

El principal problema con la estabilidad de los aceites, y los materiales con los que están compuestos, implica la presencia de polares y aromáticos. Estos compuestos contienen impurezas como nitrógeno, azufre u oxígeno que son altamente susceptibles a la oxidación y la degradación del color cuando se exponen a la luz ultravioleta y/o al calor. Los aceites parafínicos altamente refinados tienen la menor proporción de polares y aromáticos y la mayor proporción de cadenas saturadas, lo que los convierte en los aceites más estables. Existen varios criterios importantes para seleccionar aceites:

Requisitos de color: el color inicial es importante cuando se mezcla un material que debe ser blanco como el agua. También es importante la estabilidad del color durante la exposición a la luz ultravioleta y / o al calor.

Requisitos de volatilidad: es importante que el aceite no sea volátil, es decir, susceptible a la vaporización a temperaturas elevadas. Por lo tanto, no debe contener ingredientes que "hiervan / vaporicen" a temperaturas de procesamiento. Además, los criterios de volatilidad durante el uso continúan siendo estrictos en muchas aplicaciones. Esto es especialmente cierto en aplicaciones automotrices interiores. Otras aplicaciones donde la volatilidad / solubilidad es crítica es para sellos, ya sea en aplicaciones de plomería o eléctricas.

Compatibilidad o solubilidad de aditivos: es importante que los aceites utilizados sean solubles en la matriz y también que los aditivos no interactúen con los aceites.

Propiedades de rendimiento del producto: es importante que no haya una disminución significativa en las propiedades del compuesto después de la adición del aceite.

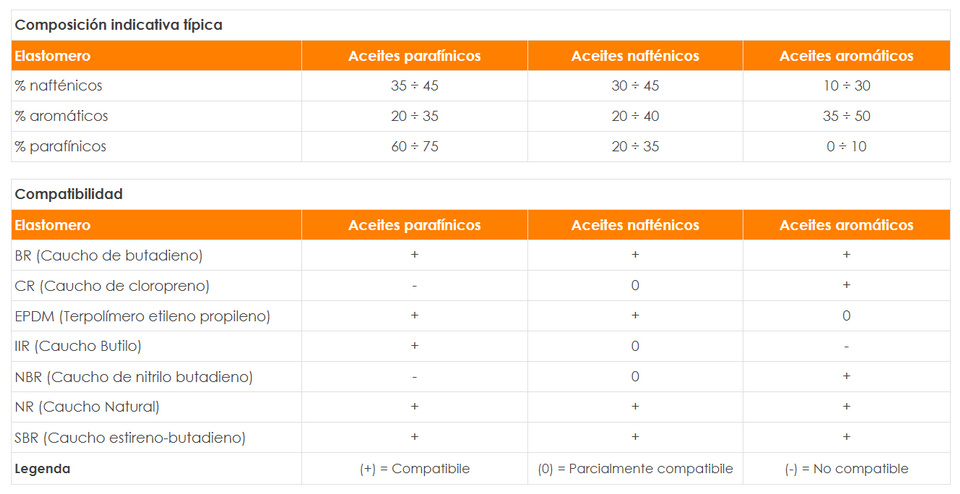

Compatibilidad

No compatible ; polímero deficiente, propiedades físicas deficientes, baja distribución de pigmento y propiedades físicas deficientes. Buenos resultados de compatibilidad de polímeros y propiedades físicas más mejoradas. Para tener una buena compatibilidad de polímeros, el aceite y el polímero necesita tener unidades moleculares similares, así como niveles de viscosidad y peso molecular optimizados. Las unidades moleculares del aceite en orden de polaridad creciente son parafinas, naftenos, aromáticos y polares. Las unidades moleculares del polímero que se unen al esqueleto son fenilo, halógeno, nitrilo y vinilo. Moléculas similares son más compatibles. Los aceites aromáticos son compatibles con SBR debido a que las moléculas aromáticas y el grupo fenilo en el esqueleto de SBR son polares. Los aceites parafínicos, que son los menos polares, son compatibles con polímeros como EPDM, que tiene una estructura principal no polar. Como guía general, los aceites nafténicos tienden a usarse en EPDM, CR, SBR, BR y compuestos a base de butilo. Los aceites parafínicos se pueden usar en caucho natural, caucho de butilo, CR y SBR. Los aceites aromáticos se usan con compuestos de caucho natural, SBR y BR.

Note

A la misma viscosidad, el aceite nafténico generalmente tiene una gravedad específica más alta, mayor volatilidad e índice de refracción y menor peso molecular que el aceite parafínico. Esto se debe en parte a la naturaleza compacta de las moléculas de aceite nafténico. Esto tiende a dar al aceite mayores viscosidades a un peso molecular promedio más bajo que el aceite parafínico. La compatibilidad de los plastificantes con el elastómero es de gran importancia para su óptima efectividad. Está determinada en gran medida por la polaridad relativa del polímero y del plastificante. Una mezcla homogénea y estable del plastificante y el elastómero se logra cuando sus polaridades son casi la misma. En cualquier caso, se requiere una compatibilidad suficiente para lograr la procesabilidad y las propiedades físicas requeridas sin problemas de separación, que pueden ser observados en forma de exudación o eflorescencia o volatilidad o esfumado durante el procesamiento.

Viscosidad del aceite

La viscosidad del aceite afecta la volatilidad, la trabajabilidad, las propiedades físicas y la dureza del polímero plastificado. Aumentar el peso molecular del aceite aumenta la viscosidad del aceite y disminuye la volatilidad del aceite.

Procesamiento de aceite

Los aceites se pueden agregar al polímero durante la fabricación (donde se llaman aceites extendedores) o al compuesto de caucho (donde se llaman aceites de proceso). Los aceites de proceso, cuando se agregan al compuesto de caucho a 5 a 20 phr, se consideran auxiliares de proceso. Normalmente, el fabricante del polímero agrega aceites extensores a niveles de 37.5 phr y más, como, por ejemplo, en SBR.

Los aceites se agregan al polímero o a los compuestos de caucho principalmente para reducir la viscosidad y para reducir tanto la resistencia al esfuerzo / deformación como la dureza del producto terminado. En la actualidad, las características de humectación y lubricidad impartidas por el aceite ayudan en el proceso de mezcla y prácticamente en todos los procesos posteriores, incluyendo calendario, laminado, extrusión, moldeo por transferencia y flujo de moldes. Debido a que los aceites de proceso son mucho menos costosos que los polímeros utilizados o el negro de carbón, agregar aceite de proceso también reduce el costo del compuesto. Sin embargo, demasiado aceite de proceso puede conducir a baja dureza, bajo módulo, alto alargamiento, "floración", baja resistencia a la abrasión y suciedad en el molde en aplicaciones moldeadas por inyección.

El negro de carbón y el aceite de proceso tienden a afectar propiedades tales como la viscosidad, dureza, módulo y alargamiento en direcciones opuestas, por ejemplo, más negro de carbón aumenta la viscosidad, mientras que más aceite la reduce. Como resultado, el aceite y el negro de humo con frecuencia aumentan o disminuyen simultáneamente para mantener el nivel inicial de estas propiedades. Como se señaló anteriormente, surgen algunas tendencias generales:

- La adición simultánea de una parte de un negro de humo tipo N300 y una parte de un aceite de procesamiento se cancelan aproximadamente entre sí con respecto a la dureza.

- A medida que el negro de carbón se vuelve más reforzante, es necesario agregar hasta 1.3 phr de aceite de proceso para mantener la dureza (tipo N134); cuando el negro de carbón se vuelve menos reforzante, puede ser necesaria la adición de solo alrededor de 0.7 phr de aceite de procesamiento (tipo N700).

- El durómetro de un polímero no cristalizador típico se reduce en aproximadamente un punto mediante la adición de 2 phr de aceite de proceso por encima de la fórmula normal.

Compatibilidad de aceite

La compatibilidad del aceite en un polímero depende de la composición del aceite, la viscosidad, el tipo de polímero (polar o no polar) y la estructura molecular del polímero (amorfo o semicristalino). La pérdida de aceite por "sangrado" o aumento de la volatilidad podrían ser signos de incompatibilidad. En general, se puede afirmar que los plastificantes / aceites polares son compatibles con cauchos polares y que los plastificantes / aceites no polares son compatibles con cauchos no polares.

NR

Los aceites aromáticos son los más compatibles con NR y proporcionan una mejor dispersión de los rellenos. Si las manchas son un problema, entonces se debe usar un aceite nafténico con un carácter conocido de baja o no tinción.

SBR

Los aceites aromáticos o altamente aromáticos otorgan las mejores propiedades en compuestos de SBR y rellenos negros.

EPM y EPDM

Para EPDM, la mejor compatibilidad, resistencia al calor y al medio ambiente se logra con aceites parafínicos de alto peso y viscosidad. En los compuestos de EPM, el uso de tipos de aceites distintos a los parafínicos conducirá a la eliminación de peróxido y la vulcanización resultante deficiente, a menos que se realice una compensación al aumentar el nivel de peróxido.

CR

Cargas de aceite muy altas de aceites aromáticos pueden ser compatibles con algunos grados de CR. Sin embargo, el nivel de aromaticidad del aceite debe ser considerado cuidadosamente, aunque compatible con las cargas de hasta aproximadamente 100 phr de aceite, la adherencia de la superficie vulcanizada puede dar como resultado compuestos altamente cargados de relleno. Se ha encontrado que esto se supera mediante el uso de aceites con menor compatibilidad, es decir, menos aromaticidad, y mediante la incorporación de pequeñas cantidades de facturas o SBR para ayudar a la compatibilidad. Los aceites aromáticos pueden volatilizarse a las temperaturas en las que se utilizan algunos vulcanizados de CR. Cuanto mayor sea la viscosidad, mejor será la resistencia a la volatilidad, pero la viscosidad de los aceites aromáticos se ve afectada en gran medida por la temperatura, que cae rápidamente a medida que aumenta la temperatura. Los aceites nafténicos son compatibles con CR en niveles de hasta 15-20 phr. Se dispersaron en el compuesto rápidamente. Los aceites parafínicos, a menos que se usen por debajo del nivel de adición de 5 phr, tenderán a florecer. Sin embargo, a dosis de 1-3 phr, pueden ser útiles para mejorar la capacidad de procesamiento de los compuestos que los contienen.

IIR

Los aceites parafínicos de alta viscosidad son los plastificantes de petróleo preferidos para IIR, debido a su compatibilidad y alto índice de viscosidad.

NBR

Se usa poco aceite de petróleo en la plastificación de compuestos NBR, pero generalmente los grados aromáticos son los más compatibles.

Plastificantes sintéticos

Para los cauchos más polares NBR y CR es difícil encontrar un aceite mineral compatible. Por lo tanto, uno también aplica plastificantes sintéticos en estos compuestos, a pesar de su premio de alto costo. Debido a la gran variedad en composición y grupos funcionales químicos específicos, hay una gran cantidad de estos plastificantes en el mercado. La mayoría de ellos están destinados a obtener propiedades específicas en los vulcanizados.

Plastificantes de éster, bien conocidos, también como plastificantes para PVC.

- Esteres de ácido ftalico, principalmente dibutil- (DBP), dioctil- (DOP), diisooctil- (DIOP) y diisononil-ftalato (DINP). Los ésteres ftalicos son especialmente adecuados para compuestos NBR y CR, para mejorar su elasticidad y flexibilidad a baja temperatura. A pesos moleculares más altos, las propiedades a baja temperatura se ven afectadas negativamente. Cantidades: 5 - 30 phr.

- Esteres de ácido adipínico, por ejemplo, dioctil adipato. Estos son más caros que los ésteres de ácido ftalico, pero dan una mejor flexibilidad a baja temperatura, especialmente para NBR.

- Ésteres de ácido fosfórico: productos químicos como tricresil y difenilcresil fosfato, a veces mezclados con trixilil o trioctil fosfato. Los ácidos fosfóricos se usan especialmente debido a su baja inflamabilidad, especialmente en el caucho que ya tiene una baja inflamabilidad, como CR. Las adiciones de pequeñas cantidades de aceite mineral o plastificante de éster de ácido no fosfórico hacen que CR pierda toda su no inflamabilidad. Al usar ésteres de ácido fosfórico, la baja inflamabilidad permanece más o menos. Las cantidades utilizadas son de 5 a 15 phr.

- Carbohidratos clorados: se agregan parafinas cloradas en cantidades de 20 phr para disminuir la inflamabilidad de los vulcanizados de caucho. Cuando se usan cantidades mayores, las propiedades de los vulcanizados disminuyen demasiado. En CR generalmente solo se agregan 10 phr. El trióxido de antimonio se aplica generalmente como un extintor de llamas sinérgico. Además de las parafinas cloradas, también se usan difenilos clorados o bromados, o incluso el propio caucho clorado.

- Productos policondensados: se utilizan poliésteres de ácido adipínico o sebacínico y 1,2-propilenglicol debido a sus altos pesos moleculares y su comportamiento todavía líquido como plastificante no volátil y no migrante. Se usan especialmente en NBR.