Caolín

Polypedia > ► Cargas minerales y Fibras > ► Cargas minerales

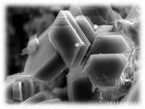

El caolín (kaolin o clay) es un mineral de aluminosilicato hidratado, también conocido como arcilla, o también conocido como china clay, con una estructura de plaquetas delgada. El principal componente de los caolines es la caolinita, pero como toda roca natural, se lo encuentra en presencia de otros minerales tales como mica, cuarzo y feldespato. Se forma a partir de los feldespatos por alteración hidrotermal y meteórica. El término caolín se refiere a arcillas en las que predomina el mineral caolinita Al2Si2O5(OH)4; su peso específico es de 2.6; su dureza es 2; de color blanco, puede tener diversos colores debido a las impurezas; brillo generalmente terroso mate; es higroscópico (absorbe agua); y su plasticidad es de baja a moderada.Los rellenos de caolín están disponibles en dos formas básicas : forma natural, hidratada y calcinada, forma anhidra. La forma hidratada es menos abrasiva en el equipo de procesamiento que la forma anhidra y se dispersa fácilmente en la mayoría de los polímeros. La forma anhidra es casi cuatro veces más dura, pero tiene mejores propiedades dieléctricas y, por lo tanto, es más adecuada para aplicaciones eléctricas. Las arcillas de caolín son arcillas hidratadas con una capacidad reducida de expansión/retracción, capacidad reducida de intercambio de cationes y contenido mínimo de gravilla, lo que las convierte en idónea para una amplia gama de usos industriales. Son especialmente conocidas para el uso en fibra de vidrio, cerámicas y caucho (como cargas de relleno y cargas de refuerzo) y pinturas. Las arcillas de caolín flotado evitan el uso de dispersantes que pueden alterar el rendimiento en algunas aplicaciones.

El caolín (kaolin o clay) es un mineral de aluminosilicato hidratado, también conocido como arcilla, o también conocido como china clay, con una estructura de plaquetas delgada. El principal componente de los caolines es la caolinita, pero como toda roca natural, se lo encuentra en presencia de otros minerales tales como mica, cuarzo y feldespato. Se forma a partir de los feldespatos por alteración hidrotermal y meteórica. El término caolín se refiere a arcillas en las que predomina el mineral caolinita Al2Si2O5(OH)4; su peso específico es de 2.6; su dureza es 2; de color blanco, puede tener diversos colores debido a las impurezas; brillo generalmente terroso mate; es higroscópico (absorbe agua); y su plasticidad es de baja a moderada.Los rellenos de caolín están disponibles en dos formas básicas : forma natural, hidratada y calcinada, forma anhidra. La forma hidratada es menos abrasiva en el equipo de procesamiento que la forma anhidra y se dispersa fácilmente en la mayoría de los polímeros. La forma anhidra es casi cuatro veces más dura, pero tiene mejores propiedades dieléctricas y, por lo tanto, es más adecuada para aplicaciones eléctricas. Las arcillas de caolín son arcillas hidratadas con una capacidad reducida de expansión/retracción, capacidad reducida de intercambio de cationes y contenido mínimo de gravilla, lo que las convierte en idónea para una amplia gama de usos industriales. Son especialmente conocidas para el uso en fibra de vidrio, cerámicas y caucho (como cargas de relleno y cargas de refuerzo) y pinturas. Las arcillas de caolín flotado evitan el uso de dispersantes que pueden alterar el rendimiento en algunas aplicaciones.Estructura

Los rellenos conocidos popularmente, como la arcilla de caolín, la arcilla china, la bentonita, la tierra de Fuller y la vermiculita, son todos minerales arcillosos. Los minerales arcillosos se dividen en 5 grupos. El grupo de la caolinita incluye caolinita y halloysita; el grupo de analitos incluye a los analitos; el grupo de las esmectitas incluye la montmorillonita y la hectorita; el grupo de la paligorskita incluye la sepiolita y la atapulgita, que, junto con la vermiculita, son precursoras de los rellenos arcillosos. Las caolinitas se formaron por alteración hidrotermal o meteorización de feldespatos y otros silicatos. Las condiciones ácidas favorecen la formación de caolinita, mientras que las condiciones alcalinas favorecen la formación de esmectitas. Ambos minerales suelen ir acompañados de cuarzo, óxidos de hierro, mica y pirita. La composición química de la caolinita está sujeta a pocas variaciones. Illite es más variado. La composición química de las esmectitas es similar a la pirofilita y el talco. La montmorillonita es un componente principal de los depósitos de arcilla bentonita, que también es el componente principal de la tierra de Fuller. La caolinita es un componente importante de la arcilla China. Los rellenos de arcilla se componen de una mezcla de varios minerales que se encuentran en una composición única en un lugar particular. El nombre "arcilla" implica que las partículas del material son muy finas. El caolín es un mineral tipo silicato estratificado, formado por una lámina de dióxido de silicio tetraédrico unida a través de átomos de oxígeno a otra lámina compuesta de óxido de aluminio octaédrico. Debido a la estructura estratificada de los caolines, la forma de las partículas que se obtienen en los diferentes procesos de molienda es plana o laminar, generalmente de bajo tamaño medio. Además, debido a su composición superficial, es un mineral inerte desde el punto de vista químico. Los caolines hidratados ultrafinos se utilizan para mejorar la dispersión del dióxido de titanio en la fabricación de masterbatch blanco de poliolefinas.

Propriedades

- Buen refuerzo mecánico

- Mejora el envejecimiento térmico.

- Buena resistencia a la abrasión.

- Recolección de baja humedad

- Mejoras de barrera

- Aislamiento eléctrico mejorado

Otras propiedades importantes son su blancura, su inercia ante agentes químicos, es inodoro, aislante eléctrico, moldeable y de fácil extrusión; resiste altas temperaturas, no es tóxico ni abrasivo y tiene elevada refractariedad y facilidad de dispersión. Es compacto, suave al tacto y difícilmente fusible. Tiene gran poder cubriente y absorbente y baja viscosidad en altos porcentajes de sólidos

Pureza

La presencia de impurezas, particularmente el hierro, imparte color al caolín, afectando su utilidad para sus diversas aplicaciones. Generalmente, la calidad del caolín esta medida en términos del contenido de hierro y regularmente el caolín está acompañado de algunos minerales de hierro como son: hematita, magnetita, goethita, maghemita, pirita, etc. Los caolines de alta calidad son caracterizados por bajos niveles de impurezas como hierro, titanio y minerales de tierras alcalinas.

¿Cuáles son las diferencias y similitudes clave entre el caolín hidratado y calcinado?

En las siguientes secciones, veremos qué grados son mejores para revestimientos brillantes / mate y acuosos / no acuosos. Primero, echemos un vistazo rápido a las principales diferencias entre el caolín hidratado y el caolín calcinado :

1). Mecanismo : el caolín hidratado funciona separando el dióxido de titanio de manera eficiente, debido a su tamaño de partícula mucho más fino de alrededor de 200 nm, similar al dióxido de titanio rutilo. Esto ayuda a prevenir el apiñamiento óptico. El caolín calcinado tiene una distribución de tamaño de partícula más gruesa y funciona particularmente bien en recubrimientos de PVC de media a alta, donde contribuye a la opacidad al mejorar la cobertura en seco.

2). Nivel de brillo : debido al tamaño de las partículas finas, los caolines hidratados se utilizan en sistemas de brillo / semibrillante. Los caolines calcinados se usan típicamente más en sistemas satinados o mates (aunque los caolines hidratados también se usan en estos a veces también).

3). CPVC : normalmente, usaría caolín hidratado en sistemas por debajo de CPVC y caolín calcinado cerca o por encima de CPVC.

4). Resistencia al bruñido : esto se puede mejorar con grados de caolín calcinado especiales. Estas partículas son lo suficientemente grandes como para sobresalir de la superficie y tienen una dureza Mohs más alta que los caolines calcinados estándar. Los caolines hidratados se pueden utilizar en barnices de capa transparente para mejorar la resistencia al desgaste y al desgaste. Entonces, ¿cuáles son las similitudes? Tanto el caolín hidratado como el caolín calcinado son fáciles de manejar y se dispersan en su sistema. Hay varios tamaños de partículas y formas de composición disponibles. Tienen poca abrasión en el equipo. Nuestras gamas de productos ofrecen mejoras en los costos de las formulaciones de recubrimiento acuosas y no acuosas.

Caucho

El caolín es utilizado en el caucho como pigmento por su relativamente bajo costo y blancura en comparación con otros. Además, se utiliza como relleno, dando a los productos resistencia, abrasión y rigidez, tanto a productos de caucho sintético o natural, los productos se extruden mejor después de que el relleno de ésta arcilla ha sido agregada. La combinación del bajo tamaño y la forma laminar de las partículas de caolín genera una mejora en el procesamiento y en las propiedades mecánicas tales como resistencia a la tracción, al desgarre y a la abrasión. Las características altamente laminares de las partículas de caolín brindan excelentes propiedades cuando se lo incorpora a compuestos para revestimientos interiores de neumáticos

Plásticos

El caolín es utilizado como relleno de plásticos ya que ayudan a producir un acabado superficial liso, reduce el agrietamiento y la contracción durante el curado, obscurece el patrón de fibra de vidrio cuando se utiliza como refuerzo, mejora la estabilidad térmica, contribuye a una alta fuerza de impacto, mejora la resistencia al ataque químico y al desgaste y ayuda al control de las propiedades de flujo. El uso más importante del caolín es en el cloruro de polivinilo (PVC) recubrimientos sobre alambres y cables. Generalmente, entre más fino sea el tamaño de partícula del caolín, será mejor el refuerzo de las propiedades físicas de todos los polímeros . La incorporación de las cargas minerales estudiadas, sin ningún tipo de tratamiento previo (exceptuando el caolín) no afectan, prácticamente las propiedades dieléctricas y físico-mecánicas de los materiales desarrollados, manteniendo los requerimientos de la norma cubana para cables. La incorporación de las cargas en todos los casos mejora la resistencia a la desorción del plastificante. El comportamiento a la intemperie durante cinco años de exposición, de cada uno de los materiales obtenidos, es muy similar en las diferentes estaciones de ensayos. Los materiales expuestos en las diferentes estaciones a la intemperie, a los tres años de exposición no cumplen con lo requerimientos de la norma por las propiedades físicomecánicas. Las muestras expuestas en las estaciones de ensayo bajo techo (rural y marina), no experimentan prácticamente alteración alguna en sus propiedades dieléctricas y físico-mecánicas durante siete años de exposición. Las cargas minerales incorporadas a la formulación desarrollada (sin tratamiento previo) pueden ser empleadas en la producción de plásticos de PVC para aislantes de cables eléctricos. La línea de caolines ultra laminares tratados superficialmente presenta una excelente rigidez y un balance muy aceptable de propiedades de impacto cuando se aplica en compuestos de poliamida.

Principales estados productores

Los principales estados productores de caolín en México son: Chihuahua, Michoacán, Veracruz y Guanajuato; los cuales aportan el 99.5% de la producción nacional, aunque Chihuahua aporta el 92% por sí mismo.

Proceso de produccion

Básicamente se clasifican en dos procesos de acuerdo a la calidad del caolín: seco y húmedo. El primero es utilizado en caolines con un mayor contenido de sílice y el segundo en caolines con contenidos superiores de alúmina. En el seco sólo se remueve la arena, se clasifica el caolín por tamaño y se seca; en el húmedo se realizan además otros pasos que involucran agua para realizar el lavado obteniendo un producto más fino y de mayor calidad y pureza; este último se usa sólo para el caolín papelero. Además, se presenta un proceso con tecnología reciente: tecnología estándar. El caolín natural puede someterse a un proceso de calcinación, donde a partir de los 450°C se produce la eliminación de los grupos hidroxilos del hidróxido de aluminio perdiendo un 13,5 % de su masa como agua. De este modo, se obtiene un producto semicristalino denominado metacaolín con una estructura microporosa debido a la pérdida de vapor de agua cuyo lugar es ocupado por aire. Aproximadamente a partir de los 1000°C se produce una recristalización del caolín obteniéndose finalmente un producto amorfo a temperaturas del orden de 1100°C. La calcinación entonces es un proceso que se produce en dos etapas, donde se incrementa la blancura y dureza de las partículas de caolín, mejoran sus propiedades eléctricas y se altera el tamaño y la forma de las mismas.