Fibras de vidrio

Polypedia > ► Cargas minerales y Fibras > ► Fibras > ► Fibras Inorgánicas

Fibras de vidrio

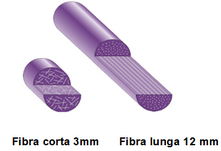

Las fibras de vidrio son las más comunes de todas las fibras de refuerzo para compuestos de matriz polimérica (plástico) (PMC). Las principales ventajas de las fibras de vidrio son: polímero altamente reticulado de bajo costo, alta resistencia a la tracción, alta resistencia química y excelentes propiedades aislantes. Las desventajas son: módulo de tracción bajo, gravedad específica relativamente alta entre las fibras comerciales (2,62 g/cm3), sensibilidad a la abrasión con la manipulación (que con frecuencia disminuye la resistencia a la tracción), resistencia a la fatiga relativamente baja y alta dureza (que causa un desgaste excesivo). en matrices de moldeo y herramientas de corte). Después de la hilatura por fusión, las fibras de vidrio se aprestan para proteger su superficie, para unir fibras entre sí, para mejorar la unión interfacial y las propiedades antiestáticas. Los constituyentes necesarios del apresto son: un polímero formador de película para proporcionar protección, por ejemplo, acetato de polivinilo, un lubricante y un agente de acoplamiento, por ejemplo, organosilano. Los dos tipos de fibras de vidrio que se utilizan comúnmente en la industria de los plásticos reforzados con fibra (FRP) son el vidrio E y el vidrio S. El vidrio E se utiliza en placas electrónicas debido a sus buenas propiedades eléctricas y a la intemperie, estabilidad dimensional, buena resistencia y rigidez, resistencia a la humedad y menor costo. El vidrio S, desarrollado originalmente para componentes de aeronaves y carcasas de misiles, tiene la mayor resistencia y módulo, resistencia a altas temperaturas entre todas las fibras en uso. Sin embargo, la diferencia de composición y el mayor costo de fabricación lo hacen más caro que el vidrio E. Una versión de menor costo de S-glass, llamada S-2-glass, ha estado disponible en los últimos años. El vidrio S se utiliza en compuestos avanzados en los que se pueden justificar los beneficios de costo-rendimiento. El vidrio de grado A que contiene álcalis (eventualmente también boro) se usa en artículos que no están excesivamente sometidos a tensiones y no están expuestos ni a la acción de la intemperie ni a la humedad. El vidrio de grado C es un vidrio químico adecuado para aplicaciones que requieren una mayor resistencia a los ácidos pero con una resistencia baja, mientras que el vidrio D de grado dieléctrico se limita a materiales aislantes eléctricos. Para aplicaciones especiales, los grados AR, M y R están indicados para productos sometidos a tensiones extremadamente altas, para productos de alta resistencia y con buena estabilidad térmica y a la radiación, respectivamente. Vidrio AR: contiene una mayor adición de óxido de circonio y es particularmente resistente a los álcalis. Vidrio M: contiene berilio y se caracteriza por un módulo alto. El vidrio R se utiliza en aplicaciones que requieren protección radiológica. Estos tipos especiales son muy caros. Los óxidos, como B2O3 y Al2O3, se añaden para modificar las estructuras de red del SiO2, así como para mejorar su procesabilidad, mientras que el contenido de Na2O y K2O en las fibras de vidrio E y S es bastante bajo, lo que les da una mejor resistencia a la corrosión del agua, así como una mayor resistividad superficial. La fibra de vidrio desde el punto de vista de refuerzo de tipo lineal, los vidrios de sílice son los más utilizados, si bien el espectro de sus características puede modificarse añadiendo otros óxidos. Con ellos, su composición y sus propiedades varían considerablemente. La fibra de vidrio más difundida y utilizada es la del tipo E, cuya designación deriva de su empleo para usos eléctricos. No obstante, se emplea en otras aplicaciones, para las que ofrece la ventaja de su reducido costo. Las fibras de vidrio de tipo R o S exhiben un mejor comportamiento mecánico. Las iniciales se corresponden con "Resistance" en francés y con "Strengh" en inglés, respectivamente. Otro tipo de fibra de vidrio es el designado por la letra C, desarrollado para ofrecer una buena resistencia química, de donde proviene la inicial C, "Chemical". La elevada resistencia mecánica de las fibras de vidrio se debe a los enlaces covalentes establecidos entre el silicio y los átomos de oxígeno. La estructura interna de las fibras de vidrio es una red larga y tridimensional de átomos de silicio, oxígeno y otros átomos dispuestos de manera aleatoria. Por tanto, las fibras de vidrio son amorfas (no cristalinas) e isotrópicas (propiedades iguales en todas las direcciones). La forma comercial básica de fibras de vidrio continuas es una hebra que es una colección de filamentos paralelos, que suman 204 o más. Una mecha es un grupo de hebras paralelas sin torcer enrolladas en un paquete de formación cilíndrico. Las hebras cortadas se producen cortando hebras continuas en longitudes cortas de 3,2 a 12,7 mm. Las fibras de vidrio molidas se producen triturando hebras continuas en un molino de martillos en longitudes que oscilan entre 0,79 y 3,2 mm. Las fibras de vidrio también están disponibles en forma tejida, como mechas tejidas o telas tejidas. Todas estas formas de fibras de vidrio son adecuadas para molduras laminadas a mano. La resistencia media a la tracción de las fibras de vidrio recién estiradas puede superar los 3,45 GPa. Sin embargo, el daño superficial producido por la abrasión, ya sea por roce entre sí o por contacto con el equipo de procesamiento, lo reduce a un valor que se encuentra en el rango de 1,72 - 2,07 GPa. La resistencia a la tracción de las fibras de vidrio se reduce en presencia de agua o bajo cargas sostenidas (fatiga estática) debido a la existencia de óxidos solubles alcalinos y otras impurezas alcalinas. En los últimos años se han dedicado numerosas investigaciones a los múltiples aspectos de la utilización de fibras de vidrio en composites, como: obtención de fibras y composites; métodos de investigación; propiedades de las fibras de refuerzo y de los materiales compuestos; aspectos económicos.Fabricación de la fibra de vidrio

El procesado de la fibra de vidrio comienza con la dosificación y mezcla de las materias primas adecuadas. Inicialmente, se funde el material, eliminando las inclusiones gaseosas y procediendo a su homogeneización. Posteriormente, el material se traslada al refinador. A continuación el material se conduce hacia un crisol situado sobre el dispositivo de formación de la fibra de vidrio, el cual está provisto de varios juegos de hileras de platino-rodio por donde fluye el material a través de una serie de orificios de diámetro calibrado. Cada etapa del proceso exige el mantenimiento de la temperatura precisa que garantice el valor adecuado de la viscosidad del material requerido en cada momento de la formación de la fibra.

| Composición química de las fibras de óxido inorgánico | |||||||

| Componentes (%) | |||||||

| Materiale | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | Na2O | B2O3 |

| + K2O | |||||||

| A-glass | 72.0 | <2.5 | <=0,5 | 5 - 10 | 0.4-4.0 | <15.0 | <=0,5 |

| C-glass | 60-66 | <6.0 | <0.3 | <=14 | <3.0 | 8 - 15 | 2-7 |

| D-glass | 72-75 | <0.5 | 0.2 | - | 0.2 | 1.3 | 22 |

| E-glass | 50-56 | 12 -16 | 0.3 | 16-25 | <6.0 | <2.0 | 6 - 13 |

| R-glass | 60 | 25 | 0.3 | 6 - 9 | 6 - 9 | 0.4 | - |

| S-glass | 65 | 22-25 | 0.2 | <8.81 | ott-18 | <1.1 | <8.81 |