ASA Acrilonitrilo-estireno-acrilato-nitrilo

Termoplàsticos > ► Estirénicos Rígido

ASA Acrilonitrilo-estireno-acrilato-nitrilo

El ABS basado exclusivamente en BR no posee el nivel de resistencia a la intemperie requerido en muchas aplicaciones al aire libre. La falta de resistencia a los rayos UV y la oxidación son los factores principales que excluyen el uso de polímeros ABS para tales aplicaciones. Se obtiene una resistencia a la intemperie significativamente mejor en comparación con el ABS reemplazando el BR susceptible con elastómeros resistentes a la intemperie. La principal razón de la degradación es el ataque a los dobles enlaces BR provocado por los rayos UV y el oxígeno atmosférico. La resistencia de los cauchos libres de dobles enlaces a tal ataque es mayor y puede incrementarse mediante la elección de colores oscuros. Hay dos productos principales de 'ABS resistente a la intemperie': La modificación de SAN con elastómero AE (por ejemplo, acrilato de butilo) conduce a ASA. Es deseable que se mantengan otras características del ABS en la medida de lo posible. La única desventaja de los polímeros ASA en comparación con los polímeros ABS es su tenacidad inferior a baja temperatura. Los sistemas ASA se fabrican normalmente mediante polimerización en emulsión, los polímeros AES se producen en la mayoría de los casos mediante un proceso de solución en masa. Como resultado de estas condiciones de fabricación, las características de los sistemas ASA se asemejan a las de los grados de emulsión de ABS. En comparación con los copolímeros ABS, el envejecimiento y el amarilleo se retrasan y son menos marcados. La buena resistencia a la intemperie de ASA ha sido confirmada por pruebas de intemperismo aceleradas. Los más utilizados son las pruebas de simulación como el Weather-O-meter y las pruebas al aire libre como la prueba de Florida. Ambas pruebas confirman un cambio de color bajo (medido como diferencia de color total ΔE) incluso después de una exposición prolongada a la luz solar, la lluvia y el viento. Lo mismo es cierto para la disminución relacionada de las propiedades mecánicas. La disminución de la resistencia se manifiesta principalmente cuando el material se somete a una tensión de impacto desde el lado no iluminado, lo que hace que el lado expuesto a la luz se someta a tensión. Las microfisuras en la superficie externa generadas por el daño actúan como muescas y hacen que la resistencia al impacto caiga al nivel de la resistencia al impacto con muescas. Este fenómeno se suprime en gran medida en ASA. Por el contrario, los cambios en el brillo y el color juegan un papel importante en aplicaciones donde la tensión mecánica solo se puede aplicar desde el lado expuesto. La tendencia al "encanecimiento" de los tonos oscuros con la exposición a los rayos UV y al agua es significativamente menor cuando se usa caucho EPDM o AE en lugar de BR. La resistencia química de los grados ASA resistentes a la intemperie es significativamente mejor que la del ABS. A temperatura ambiente son resistentes a los hidrocarburos saturados, combustibles carburados poco aromáticos, aceites minerales, grasas y aceites vegetales y animales, agua, soluciones salinas acuosas y ácidos y álcalis diluidos. Sin embargo, ácidos minerales concentrados e hidrocarburos aromáticos, hidrocarburos clorados, ésteres, éteres y cetonas atacan el material. La resistencia al agrietamiento por tensión también juega con frecuencia un papel importante. También aquí los valores son algo mejores debido a los componentes elastoméricos modificados. No obstante, el efecto de los distintos medios sobre el molde depende de las tensiones internas y externas dependientes de la temperatura, la duración de la exposición y la presencia de aditivos o contaminantes en el medio circundante. Los materiales resistentes a la intemperie se utilizan especialmente para aplicaciones exteriores sin revestimiento. Hay grados disponibles tanto para moldeo como para extrusión. En coextrusión con ABS, estos grados pueden formar una capa externa resistente a la intemperie.

ABS reactivos acidificados

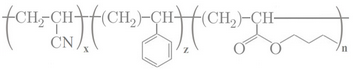

Otra clase importante de resinas de tipo ABS implica la incorporación de elastómeros de éster acrílico. Estos terpolímeros de acrilonitrilo-estireno-acrilato, conocidos como ASA o AAS. Los terpolímeros de ASA se preparan injertando estireno y acrilonitrilo en un copolímero de éster acrílico. Los dominios de esta última resina deben ser pequeños y distribuidos uniformemente. El ASA se caracteriza por una excelente resistencia a la intemperie, alta resistencia a envejecimiento y amarilleo, alta tenacidad, rigidez, estabilidad térmica y resistencia química, así como alto brillo y buen rendimiento electrostático. Se puede pintar, recubrir o platear sin pretratamiento. Estas resinas se han utilizado siempre que las propiedades mecánicas y los rayos UV y Se requiere estabilidad térmica. Por ejemplo, señales de tráfico, luces de advertencia, barcos y caravanas. Otras aplicaciones probadas son carcasas para máquinas expendedoras, maletas, cubiertas para tractores y motocicletas, antenas de pantalla, accesorios, telefonía e carcasas, muebles de jardín, aspersores, portamangueras y sistemas de riego. Debido al contenido de éster acrílico y / o ácido, estas resinas también tienen capacidades superiores de compatibilización. Por ejemplo, en 1987 se describió la modificación de ABS mediante la incorporación de anhídrido maleico o metacrilato de glicidilo. Estos copolímeros ABs-GMA mezclados con poli (tereftalato de butileno) dieron aleaciones con una excelente resistencia al calor, química y al impacto. Debido a la presencia de grupos carboxílicos o epoxi, los copolímeros ABS-MA o ABs-GMA han sido particularmente adecuados para mezclas reactivas en sistemas que comprenden PC, PA, PPE o PEST, ya sea como modificadores de impacto o compatibilizadores.

Gama de productos (XDUR A)

En Mexpolimeros ofrecemos una vasta gama de ASA resina y sus compuestos desarrollados de acuerdo a sus necesidades, garantizando la calidad en productos y servicio. Nuestra gama de productos incluye grados sin refuerzo, grados de alto brillo, con fibra de vidrio y/o con carga mineral ( Ibridos), cargado con metales, modificado en el impacto, con aditivos especiales como establizador al calor, UV, metales, antiestatico, antibacteria, marcado laser, nucleado etc, lubricante especial y retardante de llama (con o sin halógenos). También frecemos desarrollados y evaluados por personal altamente calificado y con tecnología avanzada. La generación de grados ASA resin con protección UV de Mexpolimeros, se usa con frecuencia para proyectos automotrices exigentes, como parrillas de radiador y carcasas de espejos, tres años después de su introducción. En particular, el ASA se ha convertido recientemente en el material de elección para las parrillas delanteras de nuevo diseño de los automóviles de todo el mundo. El material ha demostrado ser la base ideal para la tecnología de estampado en caliente que permite efectos estéticos, ya que no requiere un tratamiento adicional de la aplicación, como pintar por separado, contribuyendo así a la sostenibilidad y, en última instancia, apoyando una economía circular.

En Mexpolimeros ofrecemos una vasta gama de ASA resina y sus compuestos desarrollados de acuerdo a sus necesidades, garantizando la calidad en productos y servicio. Nuestra gama de productos incluye grados sin refuerzo, grados de alto brillo, con fibra de vidrio y/o con carga mineral ( Ibridos), cargado con metales, modificado en el impacto, con aditivos especiales como establizador al calor, UV, metales, antiestatico, antibacteria, marcado laser, nucleado etc, lubricante especial y retardante de llama (con o sin halógenos). También frecemos desarrollados y evaluados por personal altamente calificado y con tecnología avanzada. La generación de grados ASA resin con protección UV de Mexpolimeros, se usa con frecuencia para proyectos automotrices exigentes, como parrillas de radiador y carcasas de espejos, tres años después de su introducción. En particular, el ASA se ha convertido recientemente en el material de elección para las parrillas delanteras de nuevo diseño de los automóviles de todo el mundo. El material ha demostrado ser la base ideal para la tecnología de estampado en caliente que permite efectos estéticos, ya que no requiere un tratamiento adicional de la aplicación, como pintar por separado, contribuyendo así a la sostenibilidad y, en última instancia, apoyando una economía circular.ASA acrilonitrilo-estireno-acrilato-nitrilo

What is ASA polymer?

Estos representan una variación de ABS en que la parte de polibutadieno está sustituida por un caucho de polibutilacrilato más resistente a los rayos UV. La resistencia a los rayos UV se mejora notablemente, de modo que estos polímeros se utilizan en aplicaciones exteriores como las rejillas de radiadores y existe un interés creciente por las aplicaciones internas. El ASA es un material termoplástico con estructura amorfa con fórmula condensada (C8H8-C7H12O2-C3H3N)n, de apariencia blanca con una ligera tonalidad amarilla. El estireno proporciona el brillo que caracteriza a este polímero; el acrilonitrilo otorga la resistencia química, estabilidad dimensional y dureza, éste componente muestra cierta absorción de humedad; el hule Acrilato permite que el ASA resista fuertes impactos, ya que reduce la resistencia mientras aumenta el contenido de hule aún a bajas temperaturas, manteniendo sus propiedades tras largos períodos de exposición a la luz sola. El ASA es un terpolímero amorfo avanzado de acrilonitrilo estireno acrilato se encuentran entre los productos con más resistencia a la intemperie. Se puede considerar como un compromiso entre un ABS y un PMMA (pero no transparente). La fase de polímero acrílico de este confiere una resistencia intrínseca a los rayos UV (tal como PMMA), combinada con una buena tenacidad en términos de resistencia típica impacto ABS. Ofrece una durabilidad excepcional en ambientes exteriores sin pintura. Los compound avanzados de mezclas y resina ASA ofrecen una excelente estética, variedad de colores, buena resistencia química y excelentes termo-resistencia y capacidad de tratamiento. Se puede incorporar en aleaciones, combinaciones y mezclas para beneficiarse de las propiedades de las resinas componentes, por ejemplo, ASA mezclada con resinas de cloruro de polivinilo (PVC) para paredes extruidas, o con resinas de policarbonato (PC) para aplicaciones termo-resistentes. Moldeado para conseguir un efecto estético máximo con un brillo excelente y duradero. El ASA termoplastico fue creado con la intención de crear un material similar al ABS pero con mejor resistencia a la intemperie. Esto ha permitido que se incrementase la utilización de este material en la industria del automóvil así como en otras aplicaciones al aire libre.

Nombres - Símbolo

- ASA

- ASA thermoplastic

- Acrilonitrilo-estireno-acrilato-nitrilo

- Acrylonitrile Styrene Acrylate

- AAS

- Nombre común - poli (acrilonitrilo-co-estireno-co-acrilato)

- Nombre IUPAC: ácido 2-propenoico, éster butílico, polímero con etenilbenceno y 2-propenonitrilo

- Nombre CAS: ácido 2-propenoico, éster butílico, polímero con etenilbenceno y 2-propenonitrilo

- Acrónimo - ASA

- Número CAS - 9003-54-7; 26299-47-8; 26716-29-0

ASA Ventajas

- Resistencia a los golpes

- Reducción de deformabilidad

- Excelente estabilidad dimensional

- Propiedad resistente al rayado

- Altamente resistente a los productos químicos

- Altamente resistente al calor y envejecimiento

- Muy baja contracción

- Se genera gases tóxicos si quemado

- Excelente resistencia a la radiación UV

- Estabilidad a largo plazo y resistencia al calor

- Estabilidad del color

- Propiedades mecánicas comparables al ABS

- Alto brillo

- Buena colorabilidad

- Resistencia química

- Alta resistencia al calor

- Excelente compatibilidad con PC, PVC y PBT

- Baja gravedad específica

ASA Desventajas

- ASA es higroscópico, lo que significa que absorbe agua del aire

- Puede producir humo tóxico cuando se quema

- Algunas calidades y filamentos cuestan mucho

- ASA se funde con algunos otros plásticos dando lugar a molduras de poca resistencia

- No soporta algunos ácidos concentrados, hidrocarburos, ésteres, éteres y cetonas

Propiedades ASA

- Estructura : amorfa

- Opacidad : opaca

- Densidas : 1.06-1.08

- Contracción : 0,2 al 0,7%

- HDT (sin recocer 77° - 102°C (recocido) 88° - 104°C

- Temperatura de servicio 75°C

- Temperatura de transición del vidrio 103-127°C

- Tasa de erosión (exposición durante 10 años) m year-1 = 8.8 eˉ¹⁰ (Florida) 12.0eˉ¹⁰ (Arizona)

Propiedades Físico-Mecánicas ASA

El acrilato de acrilonitrilo estireno (ASA), también llamado acrilonitrilo de estireno acrílico, es un termoplástico desarrollado como una alternativa al acrilonitrilo butadieno estireno (ABS), pero con una mejor resistencia a la intemperie, y es ampliamente utilizado en la industria automotriz. Desde su introducción, ASA ha aportado algo más que una resistencia y durabilidad mejoradas sobre el ABS, ha proporcionado un aspecto nuevo y limpio a las piezas impresas. ASA tiene excelentes características mecánicas, la estética y brillo pero, lo más importante, la resistencia a la intemperie y es adecuado, por lo tanto, en todas las aplicaciones en exteriores sometidos a la acción de los rayos UV a diferencia de ABS, duros y resistentes a los arañazos, buena prueba de sonido gracias a una alta amortiguación mecánica.Al ser un polímero amorfo, tiene una baja tasa de contracción. La post-contracción es insignificante en la mayoría de las aplicaciones, lo que representa aproximadamente 1/10 de la contracción total. ASA es compatible con algunos otros plásticos, a saber, cloruro de polivinilo y policarbonato. ASA exhibe baja contracción por moldeo. En comparación con la resina ABS, la resina ASA tiene una gravedad específica algo mayor, una resistencia a la tracción algo menor y un alargamiento algo mayor. Las otras propiedades de ASA son comparables a las de ABS. Los cauchos de injerto basados en ésteres de acrilonitrilo-estireno-acrilato (ASA) se utilizan generalmente para la modificación por impacto de copolímeros de estireno. El uso de PB generalmente da como resultado grados de ABS altamente resistentes incluso a bajas temperaturas, pero la resistencia al envejecimiento por calor y a la intemperie es inferior, en comparación con el ASA, debido a los dobles enlaces C-C en la fase de caucho. Estos dobles enlaces pueden ser atacados fácilmente por la radiación ultravioleta (UV) y el oxígeno, lo que da como resultado productos amarillos y quebradizos después de un tiempo. Los cauchos de acrilato, que se utilizan en ASA, no tienen dobles enlaces C-C. Por esa razón, el ASA es sustancialmente más resistente a la intemperie que el ABS. Debido al componente de acrilato polar, el ASA también es más resistente al agrietamiento por tensión por agentes no polares en comparación con el ABS. En aplicaciones al aire libre, el ASA se amarillea en un grado significativamente menor, en comparación con el ABS, y conserva su resistencia al impacto durante un período de tiempo sustancialmente más largo. La tendencia al amarilleo tanto en ABS como en ASA puede reducirse aún más mediante la adición de estabilizadores UV. La baja tendencia al grisáceo del ASA en colores oscuros es importante, especialmente para aplicaciones automotrices exteriores. La exposición del ABS a los rayos UV provoca daños en la superficie. Si el vehículo se limpia con agua tibia o una solución de jabón, la capa dañada se lava parcialmente. Esto da lugar a una dispersión irregular de la luz reflejada, que se percibe como un aclaramiento (o gris) de las piezas de ABS de color negro. ASA exhibe un comportamiento sustancialmente mejor. El ASA tiene una alta resistencia a la intemperie porque el componente elastomérico consiste en un acrilato que tiene una resistencia a la radiación UV y al ataque del oxígeno atmosférico significativamente mayor que el caucho de butadieno, que se utiliza, por ejemplo, en poliestireno modificado por impacto y ABS. Un método muy sensible de cuantificar el cambio en las propiedades mecánicas de los polímeros provocado por los efectos de la intemperie es determinar la energía de penetración en las muestras erosionadas. Si se golpea el reverso (no irradiado) de la muestra, el lado frontal irradiado experimenta una tensión de tracción repentina, de modo que incluso el más mínimo deterioro produce una clara reducción de los valores medidos. Si bien la dureza del ABS disminuye muy rápidamente, el ASA se mantiene en un nivel alto durante un período significativamente más largo.

Propiedades Térmicas ASA

Proporciona un índice de temperatura relativo (RTI) de hasta 125 & 176ºF (50 &176ºC), y una temperatura de distorsión de calor (HDT) de hasta 220 & 176ºF (104 & 176ºC). El último tiene una temperatura de transición vítrea más baja que el anterior, -65°C frente a -45°C, lo que proporciona mejores propiedades de baja temperatura al material. El caucho de acrilato se diferencia del caucho a base de butadieno por la ausencia de dobles enlaces, lo que le da al material aproximadamente diez veces la resistencia a la intemperie y la resistencia a la radiación ultravioleta del ABS, mayor resistencia al calor a largo plazo y mejor resistencia química. ASA genera humo tóxico cuando se quema. Dependiendo de su contenido de caucho, los grados individuales muestran diferencias en sus tensiones de fluencia. La forma de las curvas de tensión-deformación también depende de la temperatura de prueba y la tasa de deformación. El módulo de elasticidad también disminuye al aumentar la temperatura de prueba. Sin embargo, en el rango de temperatura entre -20°C y 80°C, que es relevante en algunas aplicaciones industriales, los grados ASA tienen una rigidez alta y esencialmente constante.

Agentes mejoradores de la distorsión térmica

La modificación de una resina de poliéster/ASA con un agente mejorador de la distorsión térmica da como resultado mezclas rellenas de vidrio que tienen propiedades mejoradas de distorsión térmica en comparación con una resina de poliéster sin este aditivo. Además, las mezclas tienen alta resistencia al impacto, buena rigidez y propiedades mecánicas junto con buena apariencia y procesabilidad. El agente se incorpora en cantidades de 0,01-3%. Además, el ASA se puede mezclar con otros polímeros que por sí mismos exhiben altas temperaturas de distorsión por calor. Por ejemplo, las mezclas de poli(éter imida) y ASA exhiben una temperatura de distorsión térmica mejorada, propiedades de flexión y propiedades de tracción mejoradas en comparación con el componente ASA solo y también tienen una menor resistencia al impacto. Por el contrario, el propio ASA puede servir como aditivo para mejorar la distorsión térmica del poli(cloruro de vinilo) (PVC). El aumento de la temperatura de distorsión térmica depende linealmente de la cantidad de ASA añadida. Por lo tanto, es fácil agregar solo la cantidad necesaria sin hacer muchas pruebas preliminares con varias formulaciones. ASA se puede utilizar en una mezcla con PVC. Otro enfoque es la coextrusión del ASA con PVC de tal manera que solo el ASA esté expuesto a altas temperaturas.

Propiedades Eléctricas ASA

ABS y ASA tienen un buen rendimiento de aislamiento eléctrico. Los parámetros importantes son la resistividad volumétrica y la resistividad superficial, la rigidez dieléctrica, el índice de seguimiento comparativo y la constante dieléctrica y el factor de disipación. En la ingeniería de comunicaciones eléctricas, el ABS y el ASA se utilizan tanto como material para carcasas y cubiertas como como aislante real. Siendo un material ligeramente polar, con un TG elevado y baja absorción de agua, las propiedades eléctricas prácticamente no son afectadas por la variación de temperatura, frecuencia (hasta 106 Hz) y humedad, dentro de intervalos normales de trabajo.

Propiedades Òpticas ASA

ASA exhiben una alta resistencia a la intemperie. Se han revisado los efectos de la luz ultravioleta y el clima sobre los polímeros de tipo ASA. Las tasas de pérdida de brillo y cambio de color para una serie de termoplásticos de ingeniería aromáticos, entre otros, también se han comparado cinco muestras de ASA en diferentes sitios globales. La temperatura, la humedad, la lluvia y la lluvia ácida parecían jugar un papel menor para la mayoría de los polímeros. ASA ahorra en gastos de pintura, al tiempo que ofrece una buena calidad de la superficie y el brillo en la sombra.

Reductores de brillo

Los productos preparados con composiciones termoplásticas para moldeo a menudo son brillantes, pero para algunas aplicaciones esta no es una propiedad deseable. Por lo tanto, existe una necesidad considerable de composiciones de bajo brillo, especialmente en aplicaciones tales como carcasas de ordenadores, teclados, electrodomésticos y piezas de automóviles.. Los reductores de brillo a veces se tratan como agentes opacos. Se ha practicado la eliminación del brillo por gofrado de la superficie, pero requiere un paso separado y aumenta el costo. Además, la abrasión posterior puede eliminar la superficie en relieve y hacer que reaparezca el brillo. Se ha demostrado que la adición de un relleno finamente dividido, como sílice, silicato o aluminato, reduce el brillo de las composiciones de moldeo termoplásticas, pero esto suele ir acompañado de una reducción no deseada en el nivel de al menos algunas propiedades físicas y/o mecánicas del producto moldeado. artículo. Otro método sencillo para reducir el brillo consiste en mezclar un copolímero de injerto opaco como agente opaco. Dichos copolímeros se pueden preparar a partir de acrilato de n-butilo, metacrilato de alilo y metacrilato de hidroxipropilo. Asimismo, el metacrilato de hidroxipropilo puede sustituirse por anhídrido maleico. La polimerización se inicia con 2,2'-azobisisobutironitrilo y peróxidos. Los aditivos especiales que reducen el brillo son los copolímeros de etileno/metacrilato de glicidilo (GMA) o etileno/acrilato de metilo/GMA junto con una triamina de poli(óxido de propileno) primaria o una diamina de poli(óxido de propileno) primaria. Los copolímeros que contienen glicidilo tienen pesos moleculares de alrededor de 20 kDalton, mientras que las poli(aminas) tienen pesos moleculares de alrededor de 2 kDalton. En la composición final de ASA, las funcionalidades epoxi y amina se alinean juntas. La reacción de acoplamiento puede ocurrir antes del procesamiento térmico o durante el procesamiento térmico, p. extrusión.

Propiedades Química ASA

El acrilonitrilo es un monómero muy polar, tiene excelente resistencia a la intemperie y retención del brillo con excepcional durabilidad en exteriores. No sólo mantiene las propiedades estéticas sino también las mecánicas en condiciones de exposición prolongada a la luz solar, la humedad y el calor. A temperatura ambiente, ABS y ASA son estables al agua, soluciones salinas acuosas y ácidos diluidos. El ASA es estable frente a hidrocarburos saturados, combustibles y aceites minerales de bajo contenido aromático, grasas y aceites vegetales y animales. Aunque la mayoría de los grados de ABS y ASA también son estables a los álcalis, el contenido de PC de las mezclas de PC los hace susceptibles al daño por álcalis, amoníaco y aminas. Los ácidos concentrados, los hidrocarburos aromáticos y los hidrocarburos clorados, los ésteres, los éteres y las cetonas atacan al ABS y al ASA. El efecto de cualquier medio sobre un artículo de plástico depende en gran medida del tiempo de exposición y de la temperatura. El efecto generalmente se amplifica si la parte ABS y ASA está sujeta a tensiones internas o externas. También debe tenerse en cuenta que los materiales de ingeniería generalmente contienen cantidades variables de ingredientes auxiliares, que pueden tener diferentes efectos sobre la estabilidad. En el ASA pigmentado, también debe tenerse en cuenta el posible efecto de los pigmentos utilizados. Por ejemplo, ciertos pigmentos pueden sufrir cambios en agua muy clorada y esto puede provocar un cambio de color de las piezas. Debido a que estos efectos varían ampliamente, los experimentos de laboratorio solo pueden dar pautas; es imprescindible realizar pruebas sobre la pieza acabada propiamente dicha. Los objetos moldeados a partir de copolímeros ABS o ASA clásicos generalmente son severamente atacados por numerosos productos químicos, como ácidos como ácido acético, ácido butírico y ácido nítrico, ftalatos como ftalato de dioctilo, gasolina, grasas, tintas, yodo, alcoholes como metanol, aceites de motor. , fenoles, glicoles, tetracloroetileno y acetatos como acetato de etilo, acetato de amilo y otros. Las composiciones basadas en ASA, ABS y SAN se han descrito y probado con respecto a su resistencia química. Los tipos de ASA son comparativamente impermeables a los gases. Los objetos moldeados a partir de copolímeros ABS o ASA clásicos suelen ser atacados severamente por numerosos productos químicos, como ácidos como el ácido acético, ácido butírico y ácido nítrico, ftalatos como el ftalato de dioctilo, gasolina, grasas, tintas, yodo, alcoholes como el metanol, aceites de motor , fenoles, glicoles, tetracloroetileno y acetatos como acetato de etilo, acetato de amilo y otros (29). Se han descrito y probado composiciones a base de ASA, ABS y SAN en cuanto a su resistencia química. Los tipos ASA son comparativamente impermeables a los gases.

Resistencia a la intemperie ASA

Una de las mayores ventajas de ASA es su estabilidad UV y la posibilidad de utilizar acetona para el procesamiento , es decir, para alisar la superficie o para pegar varias piezas de ASA. La resistencia a altas temperaturas también es una ventaja. ASA es un producto resistente a la intemperie que por lo demás es similar al ABS. Las diferencias más significativas son:

- Resistencia a los rayos UV (ASA> ABS)

- Resistencia al envejecimiento por calor (ASA> ABS)

- Resistencia al impacto a baja temperatura (ABS> ASA)

Es importante tener en cuenta que algunos grados de ASA comerciales contienen pequeñas cantidades de caucho de butadieno y, por lo tanto, muestran una resistencia a la intemperie inferior en comparación con el ASA puro (basado en caucho que consta de 100% de acrilato). En cuanto a la resistencia a la intemperie, después de la exposición al exterior de la resina ASA, hay un deterioro extremadamente pequeño de las propiedades mecánicas, como el impacto y el alargamiento, y prácticamente no hay cambios en la apariencia. La resina ASA puede soportar las condiciones de uso en exteriores durante mucho tiempo en comparación con la resina de uso general. La resina ASA presenta una resistencia al impacto algo baja y propiedades de tinción significativamente deterioradas en comparación con la resina ABS. Por lo tanto, la resina ASA tiene un uso limitado. Sin embargo, el producto tiene una resistencia a la intemperie muy superior al tiempo que mantiene las ventajas de las resinas ABS, ya que han sido desarrolladas recientemente por la tecnología de estructura multicapa. Como se mencionó anteriormente, el ASA tiene una alta resistencia a la intemperie porque el componente elastómero consiste en un acrilato que tiene una resistencia significativamente mayor a la radiación UV y al ataque del oxígeno atmosférico que el caucho de butadieno, que se utiliza, por ejemplo, en poliestireno modificado por impacto y ABS. Un método muy sensible de cuantificar el cambio en las propiedades mecánicas de los polímeros provocado por los efectos de la intemperie es determinar la energía de penetración en las muestras erosionadas. Si se golpea el reverso (no irradiado) de la muestra, el lado frontal irradiado experimenta una tensión de tracción repentina, de modo que incluso el más mínimo deterioro produce una clara reducción de los valores medidos. La exposición a la intemperie de los plásticos no solo puede cambiar sus propiedades mecánicas. La combinación de radiación ultravioleta, oxígeno atmosférico y calor provoca con frecuencia un amarilleo claramente visible. También a este respecto, la estructura química del ASA lo hace excepcionalmente estable. Todos los productos cambian de color muy levemente en las primeras etapas. Mientras que ABS y PC + ABS muestran un amarilleo rápido después, el ASA comienza a amarillear en una etapa mucho más tardía y en mucho menor grado. ASA que contiene estabilizador UV adicional muestra un rendimiento particularmente excelente. Incluso después de 4.000 horas de sol, correspondientes a más de dos años de exposición a la intemperie, este producto prácticamente no muestra ningún color amarillento. El nivel muy bajo de coloración amarillenta del ASA en la intemperie al aire libre es comparable al del PVC, un material cuya idoneidad ideal para aplicaciones al aire libre ha sido probada en muchos años de uso. Para las aplicaciones de ASA en exteriores de automóviles, es particularmente importante que, a diferencia de las mezclas de ABS estabilizado a los rayos UV y PC + tereftalato de polibutileno (PBT), las formulaciones de color oscuro solo tienen una tendencia muy leve al encanecimiento después de la intemperie seguido del contacto con agua caliente. o solución de jabón. Esto representa las condiciones típicas tanto para la eliminación de cera de vehículos nuevos después del almacenamiento al aire libre como para los vehículos, que se limpian después de ser sometidos a la radiación solar. La estabilidad de los grados ASA a la exposición prolongada al calor puede demostrarse mediante el almacenamiento a, por ejemplo, 90°C. Mientras que la resistencia mecánica de los productos ABS comparables disminuye rápidamente en esta prueba, el ASA muestra solo un pequeño cambio en la tenacidad durante el mismo período. Asimismo, la resistencia al amarilleo del ASA por exposición al calor es mucho mayor que la del ABS y el PC + ABS.

Reductores de brillo

Los productos preparados con composiciones termoplásticas de moldeo suelen ser brillantes, pero para algunas aplicaciones esta no es una propiedad deseable. Por tanto, existe una necesidad considerable de composiciones de bajo brillo, especialmente en aplicaciones, tales como carcasas de ordenadores, teclados, electrodomésticos y piezas de automóviles. Los reductores de brillo a veces se tratan como agentes opacos. Se ha practicado la eliminación del brillo mediante el estampado en relieve de la superficie, pero requiere un paso separado y aumenta el costo. Además, la abrasión posterior puede eliminar la superficie estampada y hacer que reaparezca el brillo. Se ha demostrado que la adición de un relleno finamente dividido, como sílice, silicato o aluminato, reduce el brillo de las composiciones termoplásticas de moldeo, pero esto a menudo va acompañado de una reducción indeseable en el nivel de al menos algunas propiedades físicas y / o mecánicas del moldeado. artículo. Otro método sencillo para reducir el brillo consiste en mezclar un copolímero de injerto mate como agente opaco. Dichos copolímeros se pueden preparar a partir de acrilato de n-butilo, metacrilato de alilo y metacrilato de hidroxipropilo. Asimismo, el metacrilato de hidroxipropilo puede estar sustituido por anhídrido maleico. La polimerización se inicia con 2,2'-azobisisobutironitrilo y peróxidos. Los aditivos especiales que reducen el brillo son los copolímeros de etileno / metacrilato de glicidilo (GMA) o etileno / acrilato de metilo / GMA junto con una poli (óxido de propileno) triamina primaria o una poli (óxido de propileno) diamina primaria. Los copolímeros que contienen glicidilo tienen pesos moleculares de alrededor de 20 kDalton, mientras que las poli (aminas) tienen pesos moleculares de alrededor de 2 kDalton. En la composición final de ASA, las funcionalidades epoxi y amina se alinean juntas. La reacción de acoplamiento puede ocurrir antes del procesamiento térmico o durante el procesamiento térmico, p. extrusión

ASA vs. ABS

En comparación con la resina ABS, la resina ASA tiene una gravedad específica algo mayor, una resistencia a la tracción algo menor y un alargamiento algo mayor. Las otras propiedades de ASA son comparables a las de ABS. En cuanto a la resistencia a la intemperie, se ha informado que después de la exposición al exterior de la resina ASA, hay un deterioro extremadamente pequeño de las propiedades mecánicas, como el impacto y el alargamiento, y prácticamente no hay cambios en la apariencia. La resina ASA puede soportar las condiciones de uso en exteriores durante mucho tiempo en comparación con la resina de uso general. Además, ASA resin tiene una excelente procesabilidad de moldeo y se moldea bajo las mismas condiciones de moldeo que la resina ABS. Particularmente, dado que la fluidez de la resina ASA es superior a la de una resina ABS rígida alta, el producto grande con un espesor pequeño se procesa más fácilmente con resina ASA que con resina ABS. Además, dado que la resina ASA tiene un alargamiento excelente, es adecuada para procesar piezas que requieren un diseño profundo. La resina ASA se ha vendido como grado ignífugo y grado reforzado con vidrio más fino, que se puede usar en aplicaciones amplias. La resina ASA se ha utilizado sustancialmente en los mismos campos de aplicación que la resina ABS, y en particular se ha desarrollado principalmente para el producto para exteriores que exige la resistencia al clima. ASA es un producto resistente a la intemperie que por lo demás es similar al ABS. Las diferencias más significativas son:

• Resistencia a los rayos UV (ASA> ABS)

• Resistencia al envejecimiento por calor (ASA> ABS)

• Resistencia al impacto a baja temperatura (ABS> ASA)

Por lo tanto, en las siguientes secciones, las propiedades típicas de ABS y ASA se explican solo con ABS o ASA, a menos que existan diferencias significativas. Es importante señalar que algunos grados de ASA comerciales contienen pequeñas cantidades de caucho de butadieno y, por lo tanto, muestran una resistencia a la intemperie inferior en comparación con el ASA puro (basado en caucho que consiste en 100% de acrilato).

Procesabilidad ASA

ASA pellets puede ser fácilmente moldeado por medio de inyección,extrusion o moldeo o utilizando el sistema de rotación. Moldeado para conseguir un efecto estético máximo con un brillo excelente y duradero. ASA granulos genera humos tóxicos cuando se imprime por lo que es muy importante inyectar en un lugar con buena ventilación. El ASA se puede procesar por extrusión y coextrusión, termoformado, moldeo por inyección, moldeo por soplado por extrusión y moldeo de espuma estructural. El ASA es levemente higroscópico, el secado es necesario antes del procesamiento. ASA se funde con otros termoplásticos como poliestirenos, poliolefinas y poliamidas. ASA se puede soldar a sí mismo oa algunos otros plásticos. La soldadura ultrasónica se puede utilizar para unir ASA a PVC, ABS, SAN, PMMA y algunos otros. ASA se puede pegar con cianoacrilatos, adhesivos de epoxis y cloropreno para unir ASA con maderas y metales. Los gránulos pueden almacenarse durante periodos relativamente largos de tiempo sin ningún cambio en las propiedades mecánicas. Con colores inestables, sin embargo, el almacenamiento durante un número de años puede dar lugar a algún cambio en color. Bajo malas condiciones de almacenamiento, el ASA absorbe la humedad, pero esto puede ser eliminado por secado.

Síntesis ASA

What is ASA plastic material?

La resina ASA es un terpolímero formado por polimerización por injerto de acrilonitrilo y estireno sobre caucho acrílico, y es opaco. Ajustando la composición de acrilonitrilo, caucho acrílico y estireno y la relación de injerto, se puede preparar una resina que tenga una alta resistencia al impacto y una excelente fluidez en el moldeo. ASA es un terpolímero que puede producirse mediante un proceso patentado de reacción patentado o mediante un proceso de injerto. En el método de reacción, el ASA polimero se realiza mediante la introducción de un elastómero de éster acrílico injertado durante una copolimerización de estireno y acrilonitrilo (SAN). El polvo finamente dividido se distribuye uniformemente y se injerta en las cadenas moleculares de SAN. La excelente resistencia a la intemperie de ASA se debe al éster elastómero acrílico. Los elastómeros acrílicos utilizados pueden ser poli(n-butil acrilato), poli(etil acrilato) y/o poli(2-etil hexilacrilato). Una formulación típica de copolímero de acrilonitrilo-estireno-acrilato es de 5 a 35% en peso de un reticulado de estireno-acrilonitrilo y de 15 a 85% en peso de un de estireno-acrilonitrilo lineal o no reticulado. La composición está hecha por una secuencia de tres etapas que comprende la :

polimerización en emulsión de un acrilato de alquilo que contienen al menos un monómero de reticulación

polimerización en emulsión de una mezcla de monómeros de estireno y acrilonitrilo

polimerización en emulsión o suspensión de estireno y acrilonitrilo en presencia de los productos previamente formados

Polimerización y fabricación

Más comúnmente, en el proceso de fabricación de ASA, están involucradas tres reacciones o etapas de polimerización distintas. La tercera etapa se puede combinar con la segunda de modo que de manera esquemática el procedimiento de polimerización aparezca como un proceso de dos etapas. En la primera etapa, se produce el componente elastomérico, típicamente un caucho de poli (acrilato de alquilo). Esta reacción se puede llevar a cabo en una emulsión a base de agua o en un proceso de polimerización en solución. En la segunda etapa, los monómeros de estireno y acrilonitrilo se copolimerizan y se injertan sobre la fase elastomérica para lograr la compatibilidad deseada. Esta etapa se puede realizar en emulsión, a granel, en suspensión o como un proceso mixto. En la tercera etapa, el estireno y el acrilonitrilo - y, opcionalmente, otros monómeros - se copolimerizan, simultáneamente con la segunda, es decir, injertando, o por separado en una operación independiente, para formar la matriz rígida. De nuevo, esta polimerización puede realizarse en emulsión, masa o suspensión. Las propiedades específicas de los polímeros resultantes se pueden adaptar añadiendo monómeros de acrilato especial, monovinilideno aromático y nitrilo etilénicamente insaturado.

Preparación en dos etapas para látex estructurados

Los látex estructurales ASA se han sintetizado en una polimerización en emulsión sembrada en dos etapas. En la primera etapa, se sintetizan núcleos de caucho de poli (acrilato de w-butilo) y poli (acrilato de butilo-stat-2-etilhexilo) parcialmente reticulados. En la segunda etapa, se injerta una cáscara dura de copolímero de estireno acrilonitrilo (SAN) sobre las semillas de caucho. La caracterización del polímero indica que una aplicación de dodecilsulfonato de sodio como tensioactivo aniónico y persulfato de sodio como iniciador para ambas etapas conduce a una morfología de partícula hemisférica. Lo mismo ocurre cuando se usa hidroperóxido de ferf-butilo para la primera etapa y persulfato de sodio para la segunda etapa. Por el contrario, las estructuras de frambuesa y núcleo se forman cuando en ambas etapas se usa un tensioactivo no iónico, es decir, poli (etilenglicol) etoxilado de nonilfenol y persulfato de sodio.

Preparación en tres etapas

Se pueden preparar resinas termoplásticas de alta resistencia al impacto mezclando un copolímero de estireno / acrilonitrilo con partículas de caucho. En general, el copolímero de estireno / acrilonitrilo se prepara mediante la copolimerización por injerto de estireno y acrilonitrilo en presencia del propio caucho. La resina termoplástica de alta resistencia al impacto presenta diferentes características. Según el caucho utilizado en la composición, las propiedades del producto final se pueden adaptar hasta cierto punto. Con frecuencia, se agrega un polímero de butadieno como componente de caucho, lo que da como resultado un polímero de tipo ABS. El polímero ABS así obtenido tiene una excelente resistencia al impacto incluso a muy baja temperatura. Sin embargo, presenta una escasa resistencia a la intemperie y al envejecimiento. Para producir una resina con excelente resistencia al impacto y al mismo tiempo excelente resistencia a la intemperie y al envejecimiento, es esencial eliminar el polímero de etileno insaturado del copolímero de injerto. Por lo tanto, se prefieren los polímeros ASA que están reticulados con el polímero de caucho de acrilato de alquilo. El copolímero de injerto de acrilato / estireno / acrilonitrilo se puede preparar mediante la polimerización en emulsión convencional. Después del proceso de polimerización, el copolímero de injerto se puede recuperar en forma de polvo después de la coagulación y secado por pulverización. Se agrega un coagulante a la emulsión. A continuación, se lava, se deshidrata y se seca para dar el copolímero de injerto en forma de polvo seco. De esta forma se obtiene una semilla de látex. La temperatura de reacción se eleva sin el persulfato de potasio a 70°C y solo entonces se agrega el persulfato de potasio para iniciar la reacción. La reacción se completa después de una hora para producir una semilla con un diámetro medio de 200 nm. En el segundo paso, se prepara un polímero de caucho de acrilato de alquilo a partir de la semilla. El diámetro medio del polímero de caucho de acrilato de alquilo obtenido de la segunda reacción es de 450 nm. Finalmente, se prepara el copolímero de injerto ASA. Al polímero de caucho de acrilato de alquilo obtenido como se describió anteriormente, se añaden estireno y acrilonitrilo en las cantidades deseadas. Se añaden dodecilmercaptano y persulfato de potasio como agente de transferencia de cadena e iniciador de radicales, respectivamente. Se obtiene un copolímero ASA con un diámetro medio de 550 nm.

Soldabilidad ASA

- Hot die / fusion: de regular a buena

- Gas caliente (Hot gas): de regular a bueno

- Inducción / electromagnética: de buena a excelente

- Soldadura por centrifugado: buena

- Soldadura ultrasónica: campo cercano y lejano, excelente

- Soldadura por puntos, justa

- Soldadura por vibración: regular a buena

Métodos de montaje ASA

- Adhesivos: Adhesivo y uniones solventes

- Sujetadores: de regular a bueno; Se puede utilizar un diseño especial y tornillos de rosca a presión. Los sujetadores también se pueden instalar por ultrasonidos

- Insertos: Calor, bien. Ultrasonidos, bien; los insertos se pueden moldear

- Disolventes: acetona, ácido acético glacial, N-metilpirrolidona, O-diclorobenzol

- Replanteo / estampado: calor, bueno

- Replanteo de aire caliente / frío, bien

- Ultrasonidos, de justos a buenos

Procesabilidad

El ABS y el ASA en general se procesan a temperaturas ligeramente más altas en comparación con el poliestireno. Algunas pautas de procesamiento específicas son:

- Pre-secado: 2-4 h / 80 ° C.

- Moldeo por inyección, temperaturas de la superficie del molde entre 40 ° C y 80 ° C.

- Temperaturas de la masa fundida de moldeo por inyección: entre 230 ° C y 280 ° C

Las boquillas abiertas se pueden utilizar a menudo para procesar compuestos de moldeo de ABS y ASA porque las masas fundidas son relativamente viscosas. Temperaturas de procesamiento de extrusión: entre aproximadamente 200 ° C y 260 ° C. Las láminas y películas hechas de ABS y ASA generalmente se pueden termoformar en molduras con una buena distribución del espesor de pared. El termoformado se puede realizar con maquinaria estándar para el conformado al vacío y al conformado con aire comprimido de láminas y películas.

Las temperaturas de formación recomendadas están entre aproximadamente 130 ° C y 170 ° C.

Diferencias entre ABS y ASA

Mexpolimeros ofrece una variedad de materiales termoplásticos, todos los cuales están diseñados para fabricar piezas resistentes y duraderas. Tradicionalmente, los consumidores tienden a gravitar hacia el ABS porque es el más conocido de los materiales termoplásticos que ofrece Mexpolimeros. Similar a los materiales de ABS, ASA también es un termoplástico de grado de producción conocido por sus fuertes propiedades de material. También se utiliza para la gama de aplicaciones para crear modelos conceptuales, prototipos funcionales, herramientas de fabricación y piezas de producción. ASA iguala o excede las propiedades mecánicas del estándar de ABS y tiene mayor resistencia al calor. Por otra parte, ASA polymer demuestra una estabilidad UV excepcional y, con su acabado mate, ofrece la mejor estética de cualquier termoplástico. Sus especialmente adecuado para piezas de uso final en aplicaciones comerciales y de infraestructura al aire libre, y su amplia gama de opciones de color supera la de ABS.

Aplicaciones ASA

Al igual que el ACS, el ASA es un producto especializado con propiedades mecánicas similares al ABS, pero que ofrece propiedades mejoradas de resistencia a la intemperie. Esto se debe al injerto de un elastómero de éster acrílico en el esqueleto de estireno acrilonitrilo. La luz solar generalmente se combina con el oxígeno atmosférico para provocar la fragilidad y el amarilleo de los termoplásticos y este proceso lleva mucho más tiempo en el caso de ASA y, por lo tanto, ASA encuentra aplicaciones en canalones, accesorios de tubería de drenaje, letreros, buzones de correo, contraventanas, molduras de ventanas. y muebles de exterior.

ASA polymer applications. El desarrollo de productos y aplicaciones tiende a centrarse en la resistencia a los rayos UV, que es una propiedad clave de esta clase de productos. La excelente resistencia a la radiación UV y los productos químicos lo convierten en una alternativa superior y duradera, especialmente para aplicaciones exteriores sin recubrimiento. Con este material de plástico se realizan partes valiosas, brillo y resistente a los arañazos. Agregando opacificantes pueden obtenerse superficies sector de la automoción opaque. Se utiliza para espejos y rejillas del radiador, spoiler, piezas de bicicleta y el alcance motocicleta. Eléctrico y electrónicos, paneles eléctricos, conectores, bloques de terminales, carcasas botones para cocinar y equipo de vacío, paneles de control y construcción de aparatos, accesorios sanitarios, muebles de jardín, equipos de jardinería y césped, artículos deportivos, partes exteriores de automóviles, cascos de seguridad y materiales de construcción, luces de carretera, parrillas insignias de ventilación externa, faros. Se trata de un termoplástico que combina la robustez mecánica, la resistencia a los rayos UV, la resistencia al agua y con un gran acabado sin presentar deformación. El ASA se puede usar como un aditivo para otros polímeros, cuando su distorsión por calor (que da como resultado piezas deformadas hechas del material) debe reducirse. ASA con compuestos de plata, hace que su superficie sea antimicrobiana por el efecto oligodinámico de la plata. El alto grado de flujo, se usa en construcción en respuesta a la protección ambiental y el material de nueva energía. El desarrollo futuro del producto reemplazará gradualmente al ABS especial, para cumplir con la tecnología de protección ambiental de pulverización y galvanoplastia. En comparación con otros materiales, el ASA tiene propiedades significativas como resistencia al calor y al envejecimiento, alto acabado de la superficie, alta resistencia a la tracción y resistencia a los productos químicos; estas propiedades están aumentando la aplicación de ASA, especialmente en el sector automotriz. En un vehículo, ASA se utiliza en la fabricación del panel de instrumentos, partes interiores, iluminación, cubiertas, partes eléctricas y otros. El sector de la construcción ofrece grandes potencial de ASA en extrusión, por ejemplo, para pisos de terrazas, revestimientos de paredes y perfiles de ventanas, pero también puede imponer requisitos extremos de durabilidad y solidez del color.

FTIR (wavenumber-assignment) cm-1/ C=O – 1733, C-O-C – 1169, CH3 – 1387, 1456

ASTM D6865 - 17

Sistema de clasificación estándar y base para especificaciones para plásticos y aleaciones de acrilonitrilo – estireno – acrilato (ASA) y acrilonitrilo – EPDM – estireno (AES) y materiales de moldeo y extrusión.

Propiedades físicas

Valores

Densidad

1.07 - 1.24 g/cc

Absorción de humedad en equilibrio

0.150 - 0.350 %

Absorción de agua en saturación

0.400 - 0.900 %

Contracción lineal del molde

0.300 - 0.900 %

Contracción lineal del molde, transversal

0.400 - 0.80 %

MFR (200°C/10Kg)

0.7 - 50 g/10

min

Propiedades mecánicas

Valores

Dureza, Rockwell R

102 - 118

Dureza de la indentación de la bola

85.0 - 120 MPa

Resistencia a la tracción, Ultimate

45.0 - 64.7 MPa

Resistencia a la tracción, rendimiento

45.0 - 65.0 MPa

Alargamiento a la rotura

3.00 - 110 %

Alargamiento en el rendimiento

2.50 - 23.0 %

Módulo de elasticidad

1.86 - 3.10 GPa

Resistencia a la flexión

65.0 - 100 MPa

Módulo de flexión

0.700 - 3,0 GPa

El coeficiente de Poisson

0.280 - 0.360

Impacto Izod, con muescas

1.2 - 9.0 J/cm

Impacto Izod, con muescas (ISO)

15.0 - 60.0

kJ/m²

Impacto Izod, sin muescas (ISO)

NB - NB

Impacto Charpy, con muescas

3.00 - 6.00

J/cm²

Propiedades electricas

Valores

Resistividad electrica

1.00e+11 -

1.00e+15 ohm-cm

Resistencia superficial

1.00e+12 -

1.00e+16 ohm

Constante dieléctrica

2.80 - 3.40

Resistencia dieléctrica

35.0 - 37.0

kV/mm

Factor de disipación

0.00250 - 0.0150

Índice de seguimiento comparativo

175 - 600 V

Propiedades termales

Valores

CTE, lineal

65.0 - 110

µm/m-°C

CTE, lineal, transversal al flujo

70.0 - 85.0

µm/m-°C

Conductividad térmica

0.170 - 0.190

W/m-K

Temperatura de deflexión a 0.46 MPa

98.9 - 132 °C

Temperatura de deflexión a 1.8 MPa

85.0 - 122 °C

Punto de reblandecimiento Vicat

102 - 146 °C

Inflamabilidad, UL94

HB - V-0

Prueba de hilo incandescente

650 - 960°C

Propiedades de procesamiento

Valoreso

Temperatura de la boquilla

216 - 275°C

Temperatura de reblandecimiento

190 - 300°C

Temperatura del molde

25 - 82°C

Velocidad de inyección

200 - 240 mm/sec

Temperatura de secado

79.4 - 110°C

Contenido de humedad

200 - 1000 ppm

| Propiedades físicas | Valores |

| Densidad | 1.07 - 1.24 g/cc |

| Absorción de humedad en equilibrio | 0.150 - 0.350 % |

| Absorción de agua en saturación | 0.400 - 0.900 % |

| Contracción lineal del molde | 0.300 - 0.900 % |

| Contracción lineal del molde, transversal | 0.400 - 0.80 % |

| MFR (200°C/10Kg) | 0.7 - 50 g/10 min |

| Propiedades mecánicas | Valores |

| Dureza, Rockwell R | 102 - 118 |

| Dureza de la indentación de la bola | 85.0 - 120 MPa |

| Resistencia a la tracción, Ultimate | 45.0 - 64.7 MPa |

| Resistencia a la tracción, rendimiento | 45.0 - 65.0 MPa |

| Alargamiento a la rotura | 3.00 - 110 % |

| Alargamiento en el rendimiento | 2.50 - 23.0 % |

| Módulo de elasticidad | 1.86 - 3.10 GPa |

| Resistencia a la flexión | 65.0 - 100 MPa |

| Módulo de flexión | 0.700 - 3,0 GPa |

| El coeficiente de Poisson | 0.280 - 0.360 |

| Impacto Izod, con muescas | 1.2 - 9.0 J/cm |

| Impacto Izod, con muescas (ISO) | 15.0 - 60.0 kJ/m² |

| Impacto Izod, sin muescas (ISO) | NB - NB |

| Impacto Charpy, con muescas | 3.00 - 6.00 J/cm² |

| Propiedades electricas | Valores |

| Resistividad electrica | 1.00e+11 - 1.00e+15 ohm-cm |

| Resistencia superficial | 1.00e+12 - 1.00e+16 ohm |

| Constante dieléctrica | 2.80 - 3.40 |

| Resistencia dieléctrica | 35.0 - 37.0 kV/mm |

| Factor de disipación | 0.00250 - 0.0150 |

| Índice de seguimiento comparativo | 175 - 600 V |

| Propiedades termales | Valores |

| CTE, lineal | 65.0 - 110 µm/m-°C |

| CTE, lineal, transversal al flujo | 70.0 - 85.0 µm/m-°C |

| Conductividad térmica | 0.170 - 0.190 W/m-K |

| Temperatura de deflexión a 0.46 MPa | 98.9 - 132 °C |

| Temperatura de deflexión a 1.8 MPa | 85.0 - 122 °C |

| Punto de reblandecimiento Vicat | 102 - 146 °C |

| Inflamabilidad, UL94 | HB - V-0 |

| Prueba de hilo incandescente | 650 - 960°C |

| Propiedades de procesamiento | Valoreso |

| Temperatura de la boquilla | 216 - 275°C |

| Temperatura de reblandecimiento | 190 - 300°C |

| Temperatura del molde | 25 - 82°C |

| Velocidad de inyección | 200 - 240 mm/sec |

| Temperatura de secado | 79.4 - 110°C |

| Contenido de humedad | 200 - 1000 ppm |

Tokyo

Tokyo is the capital of Japan.