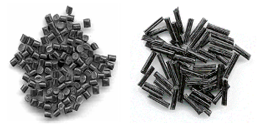

Los rellenos y los agentes de refuerzo han contribuido significativamente al crecimiento sostenido en el uso de nailon. Los rellenos minerales en partículas (p. ej., silicatos de aluminio o calcio) siempre aumentan el módulo de elasticidad y, a menudo, la resistencia a la tracción, mientras que el alargamiento siempre disminuye. La resistencia al impacto medida por la prueba Izod con muescas puede mejorar o no; depende de la elección del relleno y la matriz. Se aumenta la resistencia a la temperatura. El refuerzo con fibras de vidrio y carbono tiene efectos similares pero más grandes con resistencias al impacto Izod constantemente mejoradas debido a la acicularidad de la fibra. La deformación puede ser un factor en algunas aplicaciones. Esto nuevamente se relaciona con la acicularidad de la fibra y, en consecuencia, es menor en las composiciones típicas cargadas con minerales. Por lo tanto, se utilizan mezclas de cargas y agentes de refuerzo para hacer frente a tales situaciones. Los factores importantes son la eficacia del agente de unión utilizado para promover la adhesión entre el relleno o el agente de refuerzo y la matriz de poliamida y la relación entre la longitud y el diámetro de la fibra en el producto final. Las fibras de vidrio largas se utilizan en composiciones de poliamida con las consiguientes implicaciones para las propiedades y el procesamiento. La mayoría de estas composiciones se producen mediante un proceso de pultrusión. Las fibras de vidrio continuas pasan por una línea de impregnación donde se recubren con resina de nailon. Al enfriarse, la resina se corta en gránulos largos que contienen fibras de refuerzo de igual longitud que el gránulo. La combinación tradicional de extrusión de vidrio en nailon produce fibras mucho más cortas y, por lo tanto, menos rigidez y peores propiedades mecánicas transversales. El equilibrio de propiedades hace que las composiciones reforzadas con fibras largas sean ideales para reemplazar metales como el aluminio fundido a presión en muchas partes. En aplicaciones especiales, se utilizan fibras largas de carbono, aramidas y acero además del vidrio. Están surgiendo nanocompuestos con una mayor aceptación de las propiedades que ofrecen. Pueden mejorar la resistencia, la rigidez, la temperatura de desviación del calor, la estabilidad dimensional, la barrera de gas, la retardancia de llama y la conductividad eléctrica. Las plaquetas de nanopartículas tienen solo 1 nm de espesor con una relación de aspecto (L/D) lo suficientemente alta como para que las cargas relativamente bajas (generalmente del 2 al 6% en peso) proporcionen ventajas significativas en las propiedades. Estos aditivos a base de arcilla se han utilizado con PA 6, PA 612 y PA MXD 6 para mejorar la rigidez, la resistencia al calor, la barrera al oxígeno y el brillo, pero confieren una pérdida de dureza desproporcionada. En 2000, estas composiciones de nailon se comercializaron por primera vez para aplicaciones de envase y embalaje.

Más informaciónes