Tereftalato de polietileno

PET

Poli(tereftalato de etileno) (PET)

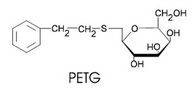

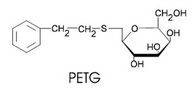

El poliéster aromático más importante comercialmente es el poli (tereftalato de etileno) (PET). Entre los poliésteres aromáticos, el PET se considera un "caballo de batalla". El PET también se conoce como tereftalato de polietilenglicol, polímero de tereftalato de etileno, poli (oxi-1, 2-etanodiiloxicarbonil1, 4-fenilen dicarbonilo), poliéster de ácido tereftálico-etilenglicol. También se conoce como 2GT. El PET es un material blanco o crema claro, tiene alta resistencia al calor y estabilidad química y es resistente a ácidos, bases, algunos solventes, aceites y grasas. El índice de refracción del PET es 1,574 a 25°C. El PET es insoluble en agua y debido a su naturaleza higroscópica; recoge la humedad muy rápido y necesita un secado suficiente para minimizar la caída de la viscosidad intrínseca (IV) durante el procesamiento. La resistencia a la abrasión del PET es de 60 mg/1000 ciclos. El PET ocupa el primer lugar entre todas las fibras sintéticas y desafía al algodón con una tasa de crecimiento constante de alrededor del 5 por ciento. El PET tiene un límite de absorción de UV más alto (313 nm) que el policarbonato (290 nm), el poli (metacrilato de metilo) (285 nm) y el polietileno de alta densidad (225 nm). Ni la administración de PET en polvo ni una sola administración de extractos clorofórmicos de PET a una dosis de 10 g/kg de peso corporal tuvieron efectos tóxicos en ratas. La USFDA aprobó el uso de PET como componentes de polímeros de ftalato de polietileno destinados a su uso en contacto con alimentos de acuerdo con las condiciones prescritas en 21 CFR parte 177.1630. Las fibras de PET presentan una buena resistencia a la luz solar y solo son superadas por los acrílicos. La resistencia al moho, el envejecimiento y la abrasión generalmente se considera excelente. El PET es un material termoplástico semicristalino. Inicialmente se usaba solo para la fabricación de fibras; finalmente se usó para películas y botellas. Hoy, el PET es uno de los materiales de embalaje más importantes. Los grados moleculares más altos, modificados con agentes nucleantes para acelerar la cristalización, pueden usarse para moldeo por inyección. Se distinguen tres grados generales de PET: PET cristalino (PET-C), PET amorfo (PET-A) y copolímeros de PET con mayor resistencia al impacto (PET modificado con glicol, PET-G). La incorporación de comonómeros voluminosos, como el ácido isoftálico o el 1,4-ciclohexano dimetanol (CHDM) se utiliza para reducir la cristalinidad para facilitar la fabricación de piezas transparentes (por ejemplo, botellas). El tereftalato de polietileno también conocido como PET o PETE es un polímero termoplástico que pertenece a la familia del poliéster. Se forma a partir de ácido tereftálico y etilglicol mediante la reacción de policondensación de monómeros. El PET (tereftalato de polietileno) tiene una excelente resistencia química y propiedades de barrera, buena solidez, rigidez, resistencia al desgaste y a la abrasión. Su cristalinidad se ve reforzada por la adición de agentes nucleantes y aceleradores del crecimiento de cristales. El PET cristalino (40-50% de cristalinidad) tiene excelentes propiedades mecánicas y una alta temperatura de deformación térmica (comparable a PA6 y PBT), módulo y brillo. Por este motivo se utiliza en el sector de los polímeros de automoción y de ingeniería. La cristalinidad del PET da como resultado una buena resistencia a la mayoría de los ácidos, álcalis, alcoholes, grasas y aceites. Dado que la barrera a los gases generalmente está relacionada con el volumen libre del polímero, los polímeros cristalinos proporcionan excelentes propiedades de barrera debido al empaquetamiento compacto de las cadenas moleculares. El PET ha sido aprobado para aplicaciones en contacto con alimentos y generalmente se considera muy seguro de usar. Todas las botellas de refrescos del mundo están hechas de PET, así como la mayoría de las botellas de agua potable. El PET no tiene un comportamiento a la intemperie al nivel de los polímeros alifáticos como el polietileno y el nailon alifático, pero su resistencia a la intemperie es aceptable para la mayoría de las aplicaciones de corto a mediano plazo. Utilizando bajas temperaturas de molde, con PET es posible obtener molduras transparentes sin rellenos. El PET es el polímero más utilizado en la industria del embotellado debido a su transparencia combinada con sus propiedades mecánicas y de barrera a los gases. La mayoría de los plásticos que suministramos son plásticos PET, APET, RPET, PETG, Bio-PET. 100% reciclables.

- PETP

- PET – 100% reciclables

- APET – 100% reciclables

- RPET – Producido con 30% de residuos de PET post-consumo, 100% reciclables

- PETG – 100% reciclables

- Bio-PET– Producido con un 30% de fuentes vegetales, 100% reciclablesFórmula química PET: (C 0H8O4)n

- Número CAS PET: 25038-59-9

- Nombre químico PET (IUPAC): Poli (tereftalato de etileno)

- Código de reciclaje PET: número 1

Propiedades PET

Las propiedades mecánicas dependen del grado de cristalinidad, que a su vez depende de las condiciones de procesamiento durante el moldeo por inyección. Las temperaturas del molde de 140°C, los largos tiempos de residencia y el recocido dan como resultado un grado de cristalinidad de 30 a 40%. Estas piezas exhiben una alta rigidez y resistencia por debajo de 80°C y un bajo deslizamiento bajo carga estática constante. Sin embargo, su resistencia al impacto es baja, mientras que el deslizamiento y las propiedades de desgaste son buenas. Se desean piezas amorfas cuando se requieren alta transparencia, alta tenacidad, excelentes propiedades de deslizamiento y desgaste, baja contracción y alta estabilidad dimensional. A ≈ 80°C, los componentes de PET amorfo exhiben una región de transición vítrea en la que el módulo de elasticidad, particularmente de grados no reforzados, disminuye bruscamente. Las calidades altamente reforzadas exhiben integridad estructural hasta ≈ 250°C. Se aconseja mantener el contenido de humedad por debajo del 0,02%. El valor de la viscosidad intrínseca de la resina de PET es muy importante y análogo al índice de flujo de fusión (MFI). En general, las botellas hechas de PET tienen un valor de viscosidad intrínseca IV de aproximadamente 0,8 dl/g. De lo contrario, las bandejas de alimentos tienen una medida de aproximadamente 0,6 dl/g. Hoy el PET es uno de los materiales más procesados y producidos del mundo. Casi todas las botellas de plástico se producen en PET. Hoy en día, la resina de PET es también el polímero plástico más reciclado de todos. Gracias a sus elevadas propiedades mecánicas y físicas, de hecho es posible reutilizar esta resina para producir muchos otros componentes.

Las propiedades mecánicas dependen del grado de cristalinidad, que a su vez depende de las condiciones de procesamiento durante el moldeo por inyección. Las temperaturas del molde de 140°C, los largos tiempos de residencia y el recocido dan como resultado un grado de cristalinidad de 30 a 40%. Estas piezas exhiben una alta rigidez y resistencia por debajo de 80°C y un bajo deslizamiento bajo carga estática constante. Sin embargo, su resistencia al impacto es baja, mientras que el deslizamiento y las propiedades de desgaste son buenas. Se desean piezas amorfas cuando se requieren alta transparencia, alta tenacidad, excelentes propiedades de deslizamiento y desgaste, baja contracción y alta estabilidad dimensional. A ≈ 80°C, los componentes de PET amorfo exhiben una región de transición vítrea en la que el módulo de elasticidad, particularmente de grados no reforzados, disminuye bruscamente. Las calidades altamente reforzadas exhiben integridad estructural hasta ≈ 250°C. Se aconseja mantener el contenido de humedad por debajo del 0,02%. El valor de la viscosidad intrínseca de la resina de PET es muy importante y análogo al índice de flujo de fusión (MFI). En general, las botellas hechas de PET tienen un valor de viscosidad intrínseca IV de aproximadamente 0,8 dl/g. De lo contrario, las bandejas de alimentos tienen una medida de aproximadamente 0,6 dl/g. Hoy el PET es uno de los materiales más procesados y producidos del mundo. Casi todas las botellas de plástico se producen en PET. Hoy en día, la resina de PET es también el polímero plástico más reciclado de todos. Gracias a sus elevadas propiedades mecánicas y físicas, de hecho es posible reutilizar esta resina para producir muchos otros componentes.

- Temperatura de transición vítrea (Tg): 60 - 80°C

- Temperatura de fusión (Tm): > 245 - 270°C cristalinidad

- Material amorfo Densidad: 1.33 g/cm3

- Barrera a los gases

- Transparente

- Resistencia al rasgado, punzura y fractura

- Liviano

- Impermeable

- No tóxico

- Inerte

Propiedades eléctricas

Las buenas propiedades eléctricas dependen poco de la frecuencia y la temperatura.

Propiedades Químicas PET

Debido a que el PET tiene baja permeabilidad para el O2 y el CO2, es muy adecuado para embotellar bebidas que contenganalcohol o carbonatadas. Es resistente a ácidos débiles y soluciones alcalinas, aceites, grasas, hidrocarburos alifáticos y aromáticos y tetracloruro de carbono. No es resistente a ácidos fuertes y soluciones alcalinas, fenol y uso a largo plazo en agua caliente por encima de 70°C. El PET no es propenso al agrietamiento por estrés. Exhibe buena estabilidad climática, particularmente cuando el negro de carbón se estabilizó contra la radiación UV. Sin retardantes de llama añadidos, el PET se quema con una llama de color amarillo anaranjado. Cumple con los requisitos para el contacto con alimentos; sin embargo, solo puede esterilizarse por radiación o en atmósfera de óxido de etileno debido a su baja resistencia a la hidrólisis. Sin retardantes de llama añadidos, el PET se quema con una llama de color amarillo anaranjado. Cumple con los requisitos para el contacto con alimentos; sin embargo, solo puede esterilizarse por radiación o en atmósfera de óxido de etileno debido a su baja resistencia a la hidrólisis. Excelente resistencia al ataque químico y alta resistencia al agrietamiento por estrés ambiental, en particular en comparación con los policarbonatos, debido a la naturaleza semicristalina de los poliésteres. Mejor resistencia a los ácidos que las poliamidas y la resina de acetal, buena resistencia a alcoholes y solventes. El PET se vuelve blanco cuando se expone al cloroformo y también a otros químicos como el tolueno. Tiene excelente resistencia a los alcoholes, hidrocarburos alifáticos, aceites, grasas y ácidos diluidos, con resistencia moderada a álcalis diluidos, hidrocarburos aromáticos y halogenados. Tienen muy buen comportamiento ante un gran número de químicos, así, el polietileno tereftalato se caracteriza por su resistencia a un gran número de ácidos, alcoholes y sales, así como a plastificantes. Con buena actuación al verse expuesto a hidrocarburos como el xileno, los aceites minerales y el petróleo, ésta se ve limitada en contacto con hidrocarburos alifáticos y se ha de evitar la exposición ante acetonas y bencenos. Los poliésteres tienen buena resistencia a la mayoría de los ácidos minerales, pero el ácido sulfúrico concentrado disuelve los poliésteres con descomposición parcial. Los poliésteres muestran una excelente resistencia a los agentes blanqueadores, disolventes de limpieza y tensioactivos convencionales, y el grado de cristalinidad y orientación molecular determina el grado de resistencia. Las sustancias básicas atacan al poliéster, las bases débiles como el amoniaco y otras bases orgánicas como la metilamina penetran en las regiones no cristalinas de la estructura. Porque los tintes dispersos como amacron, artisil, calcosperse, cekryl, celliton, dispersol, duranol, esterophile, foron, genecron, harshaw ester, latyl, palanil, de un baño acuoso a más de 100°C o mediante el uso de un vehículo como que la del triacetato o acetato de celulosa. Los álcalis fuertes provocan la disolución de la superficie de la fibra. Debido a la falta de sitios de tinción química, las fibras de poliéster generalmente se tiñen con polydye, resolin, samaron, setacyl, terasil, etc. Las fibras de poliéster son bifenilo teñido, salicilato de fenilo. La velocidad de teñido de las fibras de poliéster es más lenta.

Debido a que el PET tiene baja permeabilidad para el O2 y el CO2, es muy adecuado para embotellar bebidas que contenganalcohol o carbonatadas. Es resistente a ácidos débiles y soluciones alcalinas, aceites, grasas, hidrocarburos alifáticos y aromáticos y tetracloruro de carbono. No es resistente a ácidos fuertes y soluciones alcalinas, fenol y uso a largo plazo en agua caliente por encima de 70°C. El PET no es propenso al agrietamiento por estrés. Exhibe buena estabilidad climática, particularmente cuando el negro de carbón se estabilizó contra la radiación UV. Sin retardantes de llama añadidos, el PET se quema con una llama de color amarillo anaranjado. Cumple con los requisitos para el contacto con alimentos; sin embargo, solo puede esterilizarse por radiación o en atmósfera de óxido de etileno debido a su baja resistencia a la hidrólisis. Sin retardantes de llama añadidos, el PET se quema con una llama de color amarillo anaranjado. Cumple con los requisitos para el contacto con alimentos; sin embargo, solo puede esterilizarse por radiación o en atmósfera de óxido de etileno debido a su baja resistencia a la hidrólisis. Excelente resistencia al ataque químico y alta resistencia al agrietamiento por estrés ambiental, en particular en comparación con los policarbonatos, debido a la naturaleza semicristalina de los poliésteres. Mejor resistencia a los ácidos que las poliamidas y la resina de acetal, buena resistencia a alcoholes y solventes. El PET se vuelve blanco cuando se expone al cloroformo y también a otros químicos como el tolueno. Tiene excelente resistencia a los alcoholes, hidrocarburos alifáticos, aceites, grasas y ácidos diluidos, con resistencia moderada a álcalis diluidos, hidrocarburos aromáticos y halogenados. Tienen muy buen comportamiento ante un gran número de químicos, así, el polietileno tereftalato se caracteriza por su resistencia a un gran número de ácidos, alcoholes y sales, así como a plastificantes. Con buena actuación al verse expuesto a hidrocarburos como el xileno, los aceites minerales y el petróleo, ésta se ve limitada en contacto con hidrocarburos alifáticos y se ha de evitar la exposición ante acetonas y bencenos. Los poliésteres tienen buena resistencia a la mayoría de los ácidos minerales, pero el ácido sulfúrico concentrado disuelve los poliésteres con descomposición parcial. Los poliésteres muestran una excelente resistencia a los agentes blanqueadores, disolventes de limpieza y tensioactivos convencionales, y el grado de cristalinidad y orientación molecular determina el grado de resistencia. Las sustancias básicas atacan al poliéster, las bases débiles como el amoniaco y otras bases orgánicas como la metilamina penetran en las regiones no cristalinas de la estructura. Porque los tintes dispersos como amacron, artisil, calcosperse, cekryl, celliton, dispersol, duranol, esterophile, foron, genecron, harshaw ester, latyl, palanil, de un baño acuoso a más de 100°C o mediante el uso de un vehículo como que la del triacetato o acetato de celulosa. Los álcalis fuertes provocan la disolución de la superficie de la fibra. Debido a la falta de sitios de tinción química, las fibras de poliéster generalmente se tiñen con polydye, resolin, samaron, setacyl, terasil, etc. Las fibras de poliéster son bifenilo teñido, salicilato de fenilo. La velocidad de teñido de las fibras de poliéster es más lenta.

Propiedades térmicas

A altas temperaturas, el PET es muy sensible a la humedad. La temperatura de servicio a largo plazo oscila entre 100 y 120°C. Tiene un punto de fusión del PET Tm : 245-265°C, y una temperatura de transición del vidrio del PET Tg : 70 - 80°C. El secado es fundamental, antes de procesar. Las temperaturas del molde de 140°C, los largos tiempos de residencia y el recocido dan como resultado un grado de cristalinidad de 30 a 40%. Estas piezas exhiben una alta rigidez y resistencia por debajo de 80°C y un bajo deslizamiento bajo carga estática constante. El PET es muy sensible a la hidrólisis. Las propiedades térmicas del PET están muy influenciadas por la presencia del grupo bencil aromático sustituido en las posiciones 1,4 (para) que proporciona una rigidez general de la unidad de repetición del polímero. Explica la estabilidad térmica relativamente alta (para un polímero) del PET. El valor de la temperatura de fusión experimental del PET comercial (fibras) está en el rango de 250 a 265°C. Es posible calcular un valor teórico de 292°C que puede aproximarse experimentalmente si se aplica un proceso de recocido correcto. La temperatura de transición vítrea (Tg) depende de la disposición de la cadena del polímero: T es igual a 67°C en un estado amorfo, 81°C en un estado semicristalino y 125°C en un estado cristalino y orientado. El PET es un polímero semicristalino, pero el PET amorfo se puede obtener mediante un enfriamiento rápido. De hecho, la cristalización del PET es lenta y el 30% de la fase cristalina (estructura cristalina triclínica) se puede obtener de la mejor manera. En este estado amorfo, el PET es transparente y puede utilizarse como película y lámina delgada. La transmisión de luz puede alcanzar el 85% para películas con espesores desde 12 hasta 125 μι y utilizadas como transparencias para retroproyectores, películas fotográficas, etc. La temperatura de deflexión por calor (o temperatura de distorsión por calor (HDT)), la temperatura a la que una muestra de polímero o plástico se deforma bajo una carga especificada se da a continuación para muestras de PET amorfo y cargado:

65°C (1.8 MPa) para PET amorfo

224°C (1,8 MPa) para PET con 30% de fibra de vidrio

Los valores de conductividad térmica del PET están en el rango de 0.15-0.4 W/m.K y la temperatura de trabajo superior está en el rango de 115-170°C.

Industrialmente, se prepara por esterificación y luego policondensación mediante catalizadores a elevadas temperaturas (arriba de 270°C). Se hace reaccionar por esterificación en un reactor TPA o DMT con glicol etilénico, se obtiene el monómero bis-beta-hidroxi-etil-tereftalato, el cual en una fase sucesiva, mediante policondensación en un segundo reactor, se polimeriza en PET. Cuando se utiliza TPA se elimina agua como sub productos, cuando se usa DMT se elimina metanol. La eliminación del glicol etilénico es favorecida por el vacío que se aplica en la autoclave; el glicol recuperado se destila y vuelve al proceso de fabricación. Durante la fase de policondensación, la masa fundida se homogeneiza por medio de un agitador, cuando la masa alcanza la viscosidad correcta, normalmente se verifica el amperaje del agitador para conocer la viscosidad deseada, se detiene el vacío y se introduce nitrógeno en el reactor. En este punto se detiene la reacción y la presencia del nitrógeno evita fenómenos de oxidación. La masa fundida, por efecto de una suave presión ejercida por el nitrógeno, es obligada a pasar a través de un dado, la masa fun dida sale en forma de spaghetti, se enfrían conm agua y se cortan con una peletizadora.

Dado que el PET ha ganado importancia comercial a partir de 1950, las nuevas investigaciones se han centrado en mejorar el proceso, especialmente los catalizadores, tanto inorgánicos como orgánicos. Aunque se descubrió una plétora de nuevos catalizadores, la sustitución del antimonio y el germanio como catalizadores a escala industrial no ha tenido éxito hasta la fecha. Hasta el momento, no se han obtenido datos negativos debido a la presencia de antimonio en el PET vendido para aplicaciones alimentarias.

Antimonio Entre los diversos compuestos de antimonio como el trióxido, el triacetato y el glicolato, la versión industrial más utilizada es el trióxido. Los otros dos catalizadores no muestran ninguna diferencia significativa con el PET sintetizado con trióxido de antimonio.

Germanio El PET catalizado con dióxido de germanio muestra una mayor claridad óptica, lo que resulta en su uso en aplicaciones de películas. También lo utilizan los productores japoneses para la fabricación de PET para botellas. Debido a su tendencia a soportar la degradación oxidativa, los catalizadores de germanio se utilizan junto con estabilizadores a base de fósforo.

Otros catalizadores de PET Debido a la importancia comercial del PET, se ha informado de una gran cantidad de patentes centradas en catalizadores nuevos o en combinaciones de catalizadores existentes, algunas de las cuales se describen. Ejemplos de mezcla de catalizadores incluyen acetato de zinc/acetato de antimonio/éster de fosfato, benzoato de manganeso/triacetato de antimonio/éster de fosfato , benzoato de manganeso / titanato de acetiltriisopropilo con o sin acetato de cobalto, triacetato de antimonio/diacetato de zinc/titanio glicolato y acetato de manganeso / acetato de cobalto/trióxido de antimonio/isopropóxido de titanio. Ejemplos de otros compuestos novedosos incluyen quelato de titanio y trietanolamina; glicolato de titanio; cianuros de calcio, cadmio o zinc (para prepolímeros de PET); acetato de cobalto; formiato estannoso; acetilacetonatos de manganeso, cobalto, cadmio, zinc o magnesio; ácido fenilestibónico; ácido p-clorofenilestibínico, tungstato de cobalto; óxido de plomo; fluoruro de plomo; trifluoroacetatos de manganeso, magnesio o calcio; y perfluorobutiratos de bario, estaño o calcio. En cuanto a los catalizadores orgánicos libres de metales para la síntesis de PET, se puede encontrar un ejemplo utilizando carbeno N-heterocíclico como catalizador. Los ejemplos mencionados anteriormente no son de ninguna manera exhaustivos, ya que la literatura se ha inundado con varios catalizadores, y nuestro esfuerzo es proporcionar una breve comprensión de varios enfoques de catalizadores que se han informado. La mayoría de los esfuerzos para desarrollar nuevos catalizadores se centran en encontrar un sustituto del antimonio. Sin embargo, hasta que entre en vigor una demanda regulatoria de PET sin antimonio, el antimonio seguirá siendo el principal catalizador utilizado comercialmente.

Cristalización PET

El gránulo así obtenido es brillante y transparente porque es amorfo, tiene baja viscosidad, o sea un bajo peso molecular, I.V. = 0.55 a 0.65. A traves de un proceso de cristalizacion la cual confiere a la resina una coloración blanca lechosa. Esto proceso de cristalizacion consiste en un tratamiento térmico a 135 - 165°C, en un reactor en agitación por un tiempo que puede variar de 20 hasta 60 minutos. Con esto proceso la densidad del PET pasa de 1.33 g/cm3 del amorfo a 1.38 del cristalino.

Propiedades Opticas

Ópticamente, el PET tiene una transparencia y transmitancia muy altas, dependiendo de las condiciones de procesamiento utilizadas. La lenta tasa de cristalización del PET significa que cualquier proceso con enfriamiento rápido da como resultado un producto transparente (botellas, películas, láminas, etc.). Los procesos con un tiempo de residencia más largo o el recocido a altas temperaturas hacen que el PET cristalice, lo que da como resultado productos opacos. Dependiendo de su procesamiento e historial térmico, este polímero puede ser transparente, en su estado amorfo; o translúcido en su estado semicristalino. El PET puede ser semirrígido o rígido según su espesor. Con excelentes propiedades de barrera (permeación de CO2) y mecánicas, el PET se está convirtiendo en el polímero preferido para aplicaciones de envasado de alimentos y bebidas, incluso reemplazando materiales tradicionales como metales o vidrio.

Degradación hidrolítica de PE

PET es un polímero sensible a la hidrólisis. La hidrólisis significativa del PET ocurre en condiciones húmedas, mojadas o húmedas a temperaturas por encima de la temperatura de transición vítrea. Es un problema importante asociado con muchas aplicaciones comerciales. Los estudios sobre el envejecimiento del PET en agua o en atmósfera húmeda son relativamente abundantes en la literatura. La degradación hidrolítica induce la escisión de la cadena. Esta reacción es reversible y da lugar a la formación de funciones ácido carboxílico y alcohol.

Degradación térmica del PET

Entre los poliésteres comerciales, el PET es el material más utilizado no solo por sus excelentes propiedades, sino también porque tiene el costo más bajo en comparación con otros poliésteres termoplásticos de ingeniería. Al igual que las medias de nailon y los policarbonatos (PC), el secado de gránulos de poliéster (incluido el PET) en un horno a temperatura ambiente durante varias horas es importante para evitar la degradación del polímero por la humedad durante el procesamiento. La industria fabrica varios grados diferentes (diferenciados por IV) de PET para diversos métodos de procesamiento y productos finales. La degradación térmica es la degradación producida a temperatura elevada sin oxígeno. Se descubrió que la degradación térmica del PET sigue un mecanismo de escisión de la cadena que conduce a grupos terminales carboxilo y éster vinílico y la masa molar disminuyó progresivamente. La tasa de degradación fue prominente solo a temperaturas superiores a la Tg del PET. La estructura química de los productos formados durante la degradación térmica es función de la temperatura. Se realizaron experimentos de degradación en el rango de temperatura de 270-370°C para simular las reacciones que tienen lugar durante el procesamiento del PET. El análisis de los productos de reacción mediante espectrometría de masas MALDI-TOF (ionización por desorción láser asistida por matriz - tiempo de vuelo) y RMN indica la formación de oligómeros cíclicos que contienen funciones éster y anhídrido (a aproximadamente 300°C).

Polimerización en estado sólido

Postcondensación discontinua en estado sólido

En el reactor se introducen virutas de PET amorfas y con baja viscosidad. A continuación, el reactor empieza a rotar y se calienta hasta alcanzar entre 120 y 170ºC, y se mantiene a esta temperatura durante el tiempo suficiente para que las virutas se conviertan en semicristalinas y se sequen. Cuando las virutas son semicristalinas, su tendencia a pegarse a temperaturas superiores a la temperatura de transición vítrea del PET se reduce en gran medida. Otra posibilidad es cristalizar las virutas antes de introducirlas en el reactor rotatorio. Cuando el grado de cristalización alcanza el valor predeterminado, la temperatura se incrementa gradualmente y empieza la reacción de polimerización. El reactor se calienta con fuel doméstico en recirculación. Para calentar el aceite, se pueden utilizar distintas tecnologías, por ejemplo, un sistema de calefacción central (que funcione con gas o fuelóleo) o un reactor (vapor y/o electricidad). La temperatura del producto y la pared del reactor se deben mantener unos 20ºC por debajo de la temperatura de fusión del polímero para evitar que se pegue. Los productos de reacción, el glicol y el agua, se eliminan continuamente del reactor para que la policondensación se continúe produciendo. Por lo tanto, el reactor debe disponer de un sistema de vacío, que reduce la presión dentro del reactor hasta <5 mbar. Los sistemas de vacío que se utilizan se pueden basar en series de eyectores de vapor (de manera opcional, en combinación con una bomba de riego) o en bombas de vacío seco. Además del vacío, en algunos casos se inyecta nitrógeno en el reactor para reducir todavía más las presiones parciales de los productos de reacción. Durante la cristalización y la fase de polimerización en estado sólido se liberan algunos acetaldehídos procedentes de las virutas. Cuando el grado de polimerización ha alcanzado el valor predeterminado, el reactor se enfría y se presuriza con nitrógeno. A continuación, el producto se descarga, por ejemplo, en un silo. El producto se suele almacenar bajo nitrógeno o aire secado, ya que las virutas de PET son muy higroscópicas y la presencia de pequeñas trazas de agua podría reducir el grado de polimerización, especialmente, durante procesamientos posteriores a temperaturas elevadas (reacción de hidrólisis).

Proceso

Los principales métodos de procesamiento para PET son el moldeo por inyección y el moldeo por soplado y estirado de una y dos etapas para botellas y envases de PET. Se extruyen películas, láminas y perfiles sólidos. Antes del procesamiento termoplástico, los gránulos húmedos deben secarse durante ≈ 10 ha 130°C. Para el moldeo por inyección de piezas amorfas, la temperatura de fusión debe oscilar entre 260 y 290°C; la temperatura del molde debe ser superior a 60°C para piezas amorfas y ≈ 140°C para piezas semicristalinas (espesor de pared> 4 mm). A pesar de su alta contracción de 1.2–2.5% para piezas semicristalinas, el PET es muy adecuado para el sobremoldeo de insertos metálicos siempre que el grosor de la pared sea adecuadamente alto. Las uniones pueden establecerse mediante los siguientes métodos: soldadura ultrasónica, de fricción, de placa caliente y de gas caliente, y unión adhesiva con adhesivos de cianoacrilato, EP o PUR.

Alcantarillas moleculares

Los extensores de cadena se usan para revertir la disminución del peso molecular causada por la hidrólisis del poliéster, o para cambiar la reología del polímero al aumentar su fuerza de fusión. La degradación afecta particularmente a la resina reciclada y puede limitar su uso. Actualmente existe una amplia gama de extensores de cadena en el mercado de PET. La extensión de la cadena generalmente está representada por la reacción entre los grupos terminales de PET (grupo carboxílico COOH) y el reactivo. Los compuestos típicos como los extensores de cadena son PMDA, fosfatos orgánicos, bis-oxazolinas, bi-anhídridos, diisocianatos, oligómeros epoxi.

Avances recientes en la modificación de superficies de materiales PET

Se describieron muchos métodos de modificación de superficies de PET. Entre ellos se encuentran la irradiación con partículas de alta energía, el tratamiento químico por ruptura del enlace éster y polimerizaciones por injerto. Los tratamientos superficiales se desarrollaron para obtener propiedades específicas de la superficie como:

- Mojabilidad de la superficie mejorada

- Funcionalización de la superficie

- Promoción de la adhesión

- Inmovilización de moléculas

- Recubrimiento sin incrustaciones

- Mejora de la biocompatibilidad

- Recubrimiento de la superficie de barrera

Modificación de la superficie por tratamiento físico

Las superficies de polímero podrían modificarse tanto química como físicamente cuando se exponen a un tratamiento físico como plasma, descarga de corona, tratamiento con llama, irradiación UV o irradiación con haz de electrones y neutrones. Los tratamientos con plasma se desarrollaron para modificar las propiedades superficiales de polímeros tales como adhesividad, hidrofobicidad e hidrofilia. En particular, los tratamientos superficiales de las películas de PET son de gran interés en la industria del envasado para aumentar la humectabilidad o la capacidad de impresión, para mejorar las propiedades ópticas y en el campo biomédico para mejorar la biocompatibilidad. En comparación con los tratamientos químicos convencionales, las técnicas de plasma frío tienen la ventaja de ser ecológicas al mantener inalteradas las propiedades a granel. El tratamiento con plasma se puede realizar utilizando gases químicamente reactivos (N2, 02, C02, CF4, etc.) o inertes (H2, Ar, He). Este tratamiento conduce a la rotura de las cadenas poliméricas por los iones energéticos y la radiación generada en el plasma, así como a la introducción de grupos funcionales en la superficie del polímero. Recientemente se injertaron glicopolímeros sobre fibras de PET mediante doble tratamiento con plasma para obtener una superficie compatible con material biológico. El primer paso es la activación de la superficie del PET mediante tratamiento con plasma de argón que conduce a la formación de radicales por escisión de los enlaces químicos. Luego, las fibras se exponen al aire para formar funciones (hidro) peróxidos. Las fibras activadas se sumergen en soluciones de gliconómeros y se secan. Se aplica un segundo tratamiento con plasma para polimerizar los monómeros adsorbidos en las fibras.

Tratamiento químico

En la modificación química húmeda de la superficie, un material se trata con reactivos líquidos para generar grupos funcionales reactivos en la superficie. Se describieron muchos métodos para la modificación química de superficies de PET. La mayoría de ellos se refieren a la rotura química de enlaces éster por reacción con compuestos de baja masa molar que contienen grupos hidroxilo o amina incorporando así las funcionalidades correspondientes en la superficie. Estas reacciones aumentan la hidrofilia de la superficie del polímero y crean funcionalidades ancladas (cuando se usaron compuestos difuncionales) disponibles para reacciones posteriores. Las aminas primarias (como 1,2-diaminoetano, 1,6-diaminohexano o hidrazina) se utilizan a menudo para anclar grupos amino en superficies de PET mediante reacción de aminólisis. Esta reacción da lugar a la formación de un nuevo enlace amida y la presencia de grupos amino y alcohol libres en las superficies de acuerdo con la siguiente reacción. Las superficies de PET que contienen aminoácidos son sustrato de biomaterial potencial para la unión covalente de biomoléculas como nanocompuestos de oligosacáridos que se espera que mejoren su rigidez y propiedades de impacto. El principal problema de estos tratamientos es encontrar condiciones óptimas que no provoquen una degradación severa y una disminución significativa de las propiedades mecánicas del material PET (películas o fibras).

Polimerización por injerto

El injerto a partir de técnicas se puede utilizar para la modificación de superficies de polímeros, incluidos los materiales de PET. En el enfoque de injerto, la polimerización se inicia directamente a partir de superficies de funcionalizadas con iniciador. Las técnicas de polimerización viva y controlada son muy adecuadas para la preparación de pinceles de polímero siguiendo la estrategia de injerto (permitiendo un control preciso sobre el grosor, la composición y la arquitectura del pincel). Recientemente, presentamos un enfoque para la preparación de cepillos de polímero en diferentes tipos de superficies de PET (películas, fibras y tejidos). Las superficies de PET se hicieron reaccionar primero con 1,2-diaminoetano mediante una reacción de aminólisis para incorporar grupos funcionales en la superficie. Luego, en una segunda etapa, se injertaron iniciadores de polimerización por radicales por transferencia de átomos (ATRP) por reacción con bromuro de bromoisobutirilo. El ATRP iniciado en la superficie se realizó a granel utilizando monómero de estireno y el sistema catalítico adecuado en presencia de iniciador de sacrificio. Se obtuvieron cepillos poliméricos con un buen control de polimerización

Aplicación

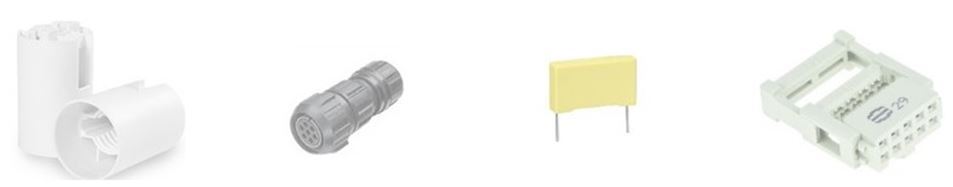

Fibras y filamentos básicos, botellas de PET (desechables, reutilizables, llenado en caliente), piezas resistentes al desgaste (también PET reforzado con fibra de vidrio) como cojinetes, ruedas dentadas, ejes, guías, acoplamientos, cerraduras, perillas . Películas aislantes, magnéticas y antiadherentes para el procesamiento de resina fundida, cintas de tinta para impresoras, películas de soporte para película fotográfica, película retráctil, fibras, películas PET-A para embalaje en blister, película de embutición profunda de espuma PET-C para bandejas de comida rápida .

Espectrometría infrarroja por Transformadas de Fourier (FTIR)

Las propiedades mecánicas dependen del grado de cristalinidad, que a su vez depende de las condiciones de procesamiento durante el moldeo por inyección. Las temperaturas del molde de 140°C, los largos tiempos de residencia y el recocido dan como resultado un grado de cristalinidad de 30 a 40%. Estas piezas exhiben una alta rigidez y resistencia por debajo de 80°C y un bajo deslizamiento bajo carga estática constante. Sin embargo, su resistencia al impacto es baja, mientras que el deslizamiento y las propiedades de desgaste son buenas. Se desean piezas amorfas cuando se requieren alta transparencia, alta tenacidad, excelentes propiedades de deslizamiento y desgaste, baja contracción y alta estabilidad dimensional. A ≈ 80°C, los componentes de PET amorfo exhiben una región de transición vítrea en la que el módulo de elasticidad, particularmente de grados no reforzados, disminuye bruscamente. Las calidades altamente reforzadas exhiben integridad estructural hasta ≈ 250°C. Se aconseja mantener el contenido de humedad por debajo del 0,02%. El valor de la viscosidad intrínseca de la resina de PET es muy importante y análogo al índice de flujo de fusión (MFI). En general, las botellas hechas de PET tienen un valor de viscosidad intrínseca IV de aproximadamente 0,8 dl/g. De lo contrario, las bandejas de alimentos tienen una medida de aproximadamente 0,6 dl/g. Hoy el PET es uno de los materiales más procesados y producidos del mundo. Casi todas las botellas de plástico se producen en PET. Hoy en día, la resina de PET es también el polímero plástico más reciclado de todos. Gracias a sus elevadas propiedades mecánicas y físicas, de hecho es posible reutilizar esta resina para producir muchos otros componentes.

Las propiedades mecánicas dependen del grado de cristalinidad, que a su vez depende de las condiciones de procesamiento durante el moldeo por inyección. Las temperaturas del molde de 140°C, los largos tiempos de residencia y el recocido dan como resultado un grado de cristalinidad de 30 a 40%. Estas piezas exhiben una alta rigidez y resistencia por debajo de 80°C y un bajo deslizamiento bajo carga estática constante. Sin embargo, su resistencia al impacto es baja, mientras que el deslizamiento y las propiedades de desgaste son buenas. Se desean piezas amorfas cuando se requieren alta transparencia, alta tenacidad, excelentes propiedades de deslizamiento y desgaste, baja contracción y alta estabilidad dimensional. A ≈ 80°C, los componentes de PET amorfo exhiben una región de transición vítrea en la que el módulo de elasticidad, particularmente de grados no reforzados, disminuye bruscamente. Las calidades altamente reforzadas exhiben integridad estructural hasta ≈ 250°C. Se aconseja mantener el contenido de humedad por debajo del 0,02%. El valor de la viscosidad intrínseca de la resina de PET es muy importante y análogo al índice de flujo de fusión (MFI). En general, las botellas hechas de PET tienen un valor de viscosidad intrínseca IV de aproximadamente 0,8 dl/g. De lo contrario, las bandejas de alimentos tienen una medida de aproximadamente 0,6 dl/g. Hoy el PET es uno de los materiales más procesados y producidos del mundo. Casi todas las botellas de plástico se producen en PET. Hoy en día, la resina de PET es también el polímero plástico más reciclado de todos. Gracias a sus elevadas propiedades mecánicas y físicas, de hecho es posible reutilizar esta resina para producir muchos otros componentes.