Copolímeros de etileno-acrilato de metilo

Termoplàsticos > ► Copolímeros de etileno

Copolímeros de etileno-acrilato de metilo (EMA)

Los copolímeros de EMA a menudo se inyectan en una película con propiedades mecánicas muy elásticas y una excelente resistencia al impacto de caída de dardos. Las propiedades similares al caucho del látex de la película EMA permiten su uso en guantes desechables y dispositivos médicos sin los peligros asociados para las personas con alergias al caucho de látex. Debido a sus propiedades adhesivas, los copolímeros EMA como sus homólogos EAA y EEA se utilizan en aplicaciones de recubrimiento por extrusión, coextrusiones y laminado como capas de termosellado. El EMA es uno de los más estables térmicamente de este grupo y, como tal, se usa comúnmente para formar sellos térmicos y de RF, así como en aplicaciones de capas de unión multiextrusión. Este copolímero también se usa ampliamente como un compuesto de mezcla con homopolímeros de olefinas (VLDPE, LLDPE, LDPE y PP), así como con poliamidas, poliésteres y policarbonato para mejorar la resistencia al impacto y la tenacidad y para aumentar la respuesta de termosellado o promover EMA también se utiliza en artículos moldeados por soplado suaves como juguetes para apretar, tubos, guantes médicos desechables y sábanas de espuma. Los copolímeros EMA y los copolímeros EEA que contienen hasta un 8% de acrilato de etilo están aprobados por la FDA para el envasado de alimentos.

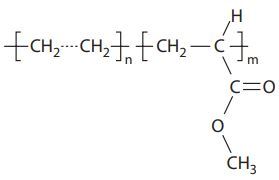

Los copolímeros de EMA a menudo se inyectan en una película con propiedades mecánicas muy elásticas y una excelente resistencia al impacto de caída de dardos. Las propiedades similares al caucho del látex de la película EMA permiten su uso en guantes desechables y dispositivos médicos sin los peligros asociados para las personas con alergias al caucho de látex. Debido a sus propiedades adhesivas, los copolímeros EMA como sus homólogos EAA y EEA se utilizan en aplicaciones de recubrimiento por extrusión, coextrusiones y laminado como capas de termosellado. El EMA es uno de los más estables térmicamente de este grupo y, como tal, se usa comúnmente para formar sellos térmicos y de RF, así como en aplicaciones de capas de unión multiextrusión. Este copolímero también se usa ampliamente como un compuesto de mezcla con homopolímeros de olefinas (VLDPE, LLDPE, LDPE y PP), así como con poliamidas, poliésteres y policarbonato para mejorar la resistencia al impacto y la tenacidad y para aumentar la respuesta de termosellado o promover EMA también se utiliza en artículos moldeados por soplado suaves como juguetes para apretar, tubos, guantes médicos desechables y sábanas de espuma. Los copolímeros EMA y los copolímeros EEA que contienen hasta un 8% de acrilato de etilo están aprobados por la FDA para el envasado de alimentos.Estructura y propiedades del metacrilato de etileno (EMA)

El metacrilato de etileno (EMA) es un copolímero de etileno y metacrilato. La copolimerización de etileno con una pequeña cantidad de metacrilato da polaridad al polímero y reduce la cristalinidad, lo que conduce a un polímero muy transparente en comparación con el polietileno. Puede usarse solo o combinado con otros polímeros como polímero modificador para mejorar la tenacidad. La incorporación de EMA en otros polímeros mejora las propiedades tales como flexibilidad, tenacidad, resistencia a la intemperie y suavidad. Los polímeros EMA se caracterizan por las siguientes características: alta estabilidad térmica frente a la degradación (hasta 400°C), alta polaridad, sin grupos reactivos, flexibilidad a baja temperatura que conduce a beneficios como una estabilidad de procesamiento superior y compatibilidad con una amplia gama de polímeros de ingeniería .

Copolímeros de etileno metil y n-butil acrilato

Los copolímeros de etileno metil y n-butil acrilato ofrecen múltiples ventajas para aplicaciones donde las propiedades elásticas y la flexibilidad a temperaturas bajo cero son importantes. Son altamente compatibles con una amplia variedad de otros polímeros para mejorar las propiedades físicas, como la adhesión a sustratos, alta aceptación del relleno, mejor procesabilidad y mayor impacto y dureza en muchos polímeros de ingeniería. Las características de procesamiento similares al polietileno hacen que EMAC y EBAC sean fáciles de procesar en una variedad de equipos de extrusión, moldeo, fundición y película soplada. La amplia aceptabilidad con otros polímeros y su naturaleza no corrosiva los convierte en un material de elección en muchas aplicaciones de compuestos. Nuestros productos patentados de tecnología de copolímeros bloqueados de grado "plus" (EMAC y EBAC con funcionalidad de acrilato brindan un rendimiento mejorado para aplicaciones de uso final de alta temperatura y una adhesión mejorada a una variedad de sustratos.

Acrilato de butilo

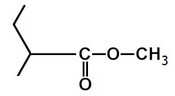

El acrilato de butilo es un compuesto orgánico con la fórmula C4H9O2CCH=CH2. Un líquido incoloro, es el éster butílico del ácido acrílico. Se utiliza comercialmente a gran escala como precursor del acrilato de polibutilo, que se utiliza en pinturas, selladores, revestimientos, adhesivos, combustibles, textiles, plásticos y masilla.

Aumento de impacto de PMMA usando EMA

Las mezclas endurecidas son mezclas inmiscibles o parcialmente miscibles que tienen dos Tg separadas. Tienen una microestructura heterogénea con un tamaño de fase dispersa del orden de micrómetros. La incorporación de EMA puede aumentar la tasa de fractura del PMMA al permitir una mayor deformación plástica de la matriz o al sufrir una fractura y proteger al PMMA de la fractura. La fase EMA en forma de pequeñas partículas debe dispersarse adecuadamente en la fase PMMA para lograr el endurecimiento. El tamaño de partícula y la distribución del tamaño de la EMA dispersa en la mezcla dependerá del grado de miscibilidad de las dos fases y de la forma en que se mezclan. Si el caucho tiene una excelente miscibilidad con PMMA, las partículas de caucho dispersas serán demasiado pequeñas e incluso se distribuirán a escala molecular a lo largo de la fase de PMMA. Si las dos fases son inmiscibles, las partículas de caucho se dispersarán como partículas macroscópicas y se reducirá la capacidad de endurecimiento. Algunos de los factores que influyen en el comportamiento de endurecimiento se analizan brevemente a continuación.

Mecanismo de endurecimiento

El mecanismo de endurecimiento generalmente se explica por el fenómeno de deformación por cizallamiento o agrietamiento o vaciamiento de la matriz. La deformación por cizallamiento implica el estirado macroscópico del material sin un cambio de volumen y se produce aproximadamente a 45 ° del eje de tracción. Dependiendo del polímero, la fluencia puede localizarse o difundirse por toda la región de tensión. Esto se inicia por una región de alta concentración de tensión que se produce debido a la incorporación de agentes endurecedores como partículas de caucho. El caucho con módulo bajo actúa como concentrador de tensiones y mejora el rendimiento al cizallamiento. El agrietamiento es una forma más localizada de deformación en forma de muchas grietas diminutas y se produce en el plano normal al esfuerzo de tracción. Las grietas se inician en puntos de máxima tensión, que generalmente están cerca de las partículas de caucho y luego se propagan hacia afuera. El proceso finaliza cuando la concentración de tensión cae por debajo del nivel crítico para la propagación o cuando se encuentra una partícula grande u otro obstáculo. Por lo tanto, la partícula de caucho controla el crecimiento de las grietas iniciando y terminando las grietas. Si la formación de grietas se extiende por toda la sección transversal de la mezcla de polímeros, el material cede y fluye en varios planos y convierte la energía a través de una deformación irreversible y se endurece. Cuando se forman muchas grietas pequeñas al mismo tiempo, las grietas se encuentran con otras partículas de caucho, de modo que la tensión en la falla y también la absorción de energía de todo el material permanecen más bajas. El vaciado reduce la tensión hidrostática en la punta de la grieta y, por lo tanto, la iniciación de los huecos y su posterior crecimiento mejora el flujo de la matriz.

Propiedades típicas del metacrilato de etileno (EMA)

- Densidad (g/cm3) 0.938

- Dureza superficial (Shore A/D) 87/28

- Resistencia a la tracción (MPa) 11

- Módulo de tracción (MPa) 35

- Impacto Izod (con muescas) (J/m) Sin rotura

- Alargamiento a la rotura (%) 780

- Punto de fusión (°C) 92

- Índice de flujo de fusión,

- 2,16 kg / 190 (°C) g/10 min 8

- Temperatura de ablandamiento Vicat (°C) 54