PA

Termoplàsticos > ► Poliamidas

Poliamidas

Poliamidas naturales (polipéptidos). Los AP basados en estructuras –NH-CHR-CO– se encuentran en la naturaleza como polipéptidos o proteínas, por ejemplo, en la seda producida por el gusano de seda Bombyx mori. En la seda, las proteínas se forman a partir de los aminoácidos glicina (Gly), alanina (Ala) y serina (Ser) en la secuencia repetitiva estricta. Estos polipéptidos cristalizan en láminas β. Otras proteínas cristalizan en formas de hélice de longitud repetitiva de 0,51 nm (β-queratina y lana) o 0,86 nm (colágeno, gelatina, y triple hélice). Las poli(amidas), o poliamidas, son polímeros que contienen el grupo amida –CO-NH– en su unidad repetitiva.

Historia de las poliamidas sintéticas

La primera síntesis a escala de laboratorio de PA como PA 510 (1934) y más tarde PA 66 (1935) fue seguida por la comercialización de PA 66 en 1938 con el nombre de nylon. Los materiales se usaron inicialmente para la producción de fibras artificiales o artificiales como reemplazo de la seda y se usaron en medias y paracaídas. En 1938, PA 6 fue inventado por el Dr. Paul Schlack en I.G. Farben y fue utilizado por el ejército y comercializado durante la Segunda Guerra Mundial. Otros PA que siguieron pronto fueron PA 610 y PA 11.10. Hoy en día, las PAs forman uno de los grupos más importantes de polímeros de crecimiento escalonado para aplicaciones de moldeo por inyección, extrusión y películas y fibras.

Etimología

Dos Profesores de químicos, uno de New York y uno de Londres ,al mismo tiempo, estaban investigando el comportamiento de las moléculas simples que unidas pueden formar moléculas gigantes como las moléculas que contenían grupos amino y grupos carboxilo, el resultado fue una moléculas con grandes anillos y fue llamada Nylon o poliamida. Cuando se mezcló ácido adípico y la hexametilendiamina, observó que se condensaban para dar un polímero con estructura similar a la seda. Cuando se mezclan estos dos reactivos, tiene lugar una reacción de transferencia de protones que da lugar a un sólido blanco denominado sal de Nylon. Cuando ésta se calienta a 250ºC, se elimina agua en forma gaseosa y se obtiene Nylon fundido. El Nylon fundido se moldea a su forma sólida o se extrude a través de un hilador para obtener una fibra. Esta primera fibra completamente sintética fue llamada nylon (poliamdia 6.6). Las poliamidas se comenzaron a emplear como fibras sintéticas, aunque han terminado por emplearse en la fabricación de cualquier material plástico. Puesto que la hexametilendiamina y el ácido adípico tienen cada uno seis átomos de carbono en su molécula, la nueva sustancia se llamó "poliamida 6.6". Se cree que su nombre es un juego de palabras, haciendo referencia a NY (Nueva York) y Lon (Londres), dos ciudades que conjugadas en idioma inglés dan como resultado NyLon, ya que lo descubrirían dos investigadores que vivían uno en cada ciudad. Otra leyenda atribuye el nombre a abreviaciones de exclamaciones como “Now You Lousy Old Nipponese” (o “Now You Look Old Nippon” o “Now You Loose Old Nippon”) en contra de los japoneses al tratarse de un sustituto de la seda que se había importado de China ocupada por los japoneses en la Segunda Guerra Mundial.

Dos Profesores de químicos, uno de New York y uno de Londres ,al mismo tiempo, estaban investigando el comportamiento de las moléculas simples que unidas pueden formar moléculas gigantes como las moléculas que contenían grupos amino y grupos carboxilo, el resultado fue una moléculas con grandes anillos y fue llamada Nylon o poliamida. Cuando se mezcló ácido adípico y la hexametilendiamina, observó que se condensaban para dar un polímero con estructura similar a la seda. Cuando se mezclan estos dos reactivos, tiene lugar una reacción de transferencia de protones que da lugar a un sólido blanco denominado sal de Nylon. Cuando ésta se calienta a 250ºC, se elimina agua en forma gaseosa y se obtiene Nylon fundido. El Nylon fundido se moldea a su forma sólida o se extrude a través de un hilador para obtener una fibra. Esta primera fibra completamente sintética fue llamada nylon (poliamdia 6.6). Las poliamidas se comenzaron a emplear como fibras sintéticas, aunque han terminado por emplearse en la fabricación de cualquier material plástico. Puesto que la hexametilendiamina y el ácido adípico tienen cada uno seis átomos de carbono en su molécula, la nueva sustancia se llamó "poliamida 6.6". Se cree que su nombre es un juego de palabras, haciendo referencia a NY (Nueva York) y Lon (Londres), dos ciudades que conjugadas en idioma inglés dan como resultado NyLon, ya que lo descubrirían dos investigadores que vivían uno en cada ciudad. Otra leyenda atribuye el nombre a abreviaciones de exclamaciones como “Now You Lousy Old Nipponese” (o “Now You Look Old Nippon” o “Now You Loose Old Nippon”) en contra de los japoneses al tratarse de un sustituto de la seda que se había importado de China ocupada por los japoneses en la Segunda Guerra Mundial.

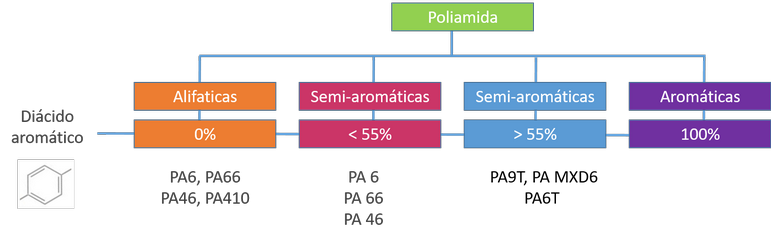

Clasificación de poliamidas

Las poliamidas se caracterizan químicamente por su estructura macromolecular, integrada por un grupo amida (-NH-CO-), que se forma con la reacción de un grupo carboxílico con un grupo amino como unidad funcional recurrente que proporciona las propiedades químicas específicas a los productos finales. Son especialmente versátiles debido a su facilidad de síntesis y gozan de excepcionales propiedades mecánicas y térmicas. La abreviatura PA seguido de un número PAn, indica el número de átomos de carbono de los de ácido, si los números son dos, el primero representa el número de átomos de carbono de la amina , mientras el segundo número representa los átomos de carbono del ácido poliamidas bicarbossilico. Son compuestos de alto peso molecular con estructura lineare. La presencia de grupos amida capaz de formar grupos con el hidrógeno define las propiedades físicas y químicas que son comunes a todas las poliamida. Proporcionan excelentes propiedades mecánicas , físicas y térmicas ,las propiedad térmicas de las poliamidas se diferencian entre ellos para características de ductilidad y rigidez, fuerza y resistencia, y permiten el procesamiento con casi todos los sistemas en uso para materiales termoplásticos. Hay más de 40 poliamidas comercializadas en todo el mundo. Se pueden dividir básicamente en tres grupos:

Las poliamidas se caracterizan químicamente por su estructura macromolecular, integrada por un grupo amida (-NH-CO-), que se forma con la reacción de un grupo carboxílico con un grupo amino como unidad funcional recurrente que proporciona las propiedades químicas específicas a los productos finales. Son especialmente versátiles debido a su facilidad de síntesis y gozan de excepcionales propiedades mecánicas y térmicas. La abreviatura PA seguido de un número PAn, indica el número de átomos de carbono de los de ácido, si los números son dos, el primero representa el número de átomos de carbono de la amina , mientras el segundo número representa los átomos de carbono del ácido poliamidas bicarbossilico. Son compuestos de alto peso molecular con estructura lineare. La presencia de grupos amida capaz de formar grupos con el hidrógeno define las propiedades físicas y químicas que son comunes a todas las poliamida. Proporcionan excelentes propiedades mecánicas , físicas y térmicas ,las propiedad térmicas de las poliamidas se diferencian entre ellos para características de ductilidad y rigidez, fuerza y resistencia, y permiten el procesamiento con casi todos los sistemas en uso para materiales termoplásticos. Hay más de 40 poliamidas comercializadas en todo el mundo. Se pueden dividir básicamente en tres grupos:- PA n por poliadición de un solo monómero, como PA6, PA11 o PA12

- PA x.y por policondensación de amina y ácidos dicarboxílicos, como PA 6.6, PA 4.6, PA 6.12, PA 6.10, etc

- PA xz, zy donde la amina o el ácido son aromáticos, como el PPA

Desde un punto de vista estructural, se dividen en dos tipos principales :

- tipo AB

- tipo AABB

Tipo AB, derivado de aminoácidos o lactamas (-NH-(CH2)XCO) donde x :

- x = 5 PA6 Caprolactama

- x = 10 PA11 ácido amino-aminolaúrico

- x = 11 PA12 Laurolactama

Este tipo de poliamidas se producen mediante la polimerización de lactamas o É-aminoácidos. La A indica el grupo amino y la B, el grupo carboxílico, y ambos forman parte de la misma molécula de monómero. El producto más importante de este grupo es la poliamida 6 (PA 6). La cifra 6 indica el número de átomos de carbono del monómero original, en este caso, µ caprolactama. También se incluyen en este grupo la poliamida 11 y la poliamida 12.

Tipo AABB, dee diaminas y ácidos dicarboxílicos -NH-(CH2)x-NH-CO-(CH2)Y-CO) donde x , y :

- x=4 y= 4 = PA 4.6 1,4-diaminobutano y ácido adípico

- x=6 y= 4 = PA 6.6 ácido adípico y la hexametilendiamina

- x=6 y= 8 = PA 6.10 ácido sebacico y la hexametilendiamina

Las poliamidas de tipo AA-BB se producen mediante la polimerización de un diamino, que se indica con las letras AA, y un ácido dicarboxílico, con las letras BB. La poliamida 66 es la poliamida de este tipo que más se fabrica. En este caso, la cifra 66 indica que el producto posee seis átomos de carbono entre los dos grupos amino del diamino, y seis átomos de carbono del ácido dicarboxílico. Los nylons modificados son poliamidas en las que se ha introducido algún tipo de modificación en su composición, dando lugar a unos polímeros con características particulares como biodegradabilidad o biocompatibilidad, o con una significativa actividad piezoeléctrica. PA 46 es estructuralmente similar a PA 66 y se produce a partir de 1,4-diaminobutano y ácido adípico. Este nailon tiene la proporción más alta de grupos amida a metileno y la cristalinidad más alta de los nailons comerciales. La alta concentración de amida explica la alta absorción de humedad del polímero. Su punto de fusión es de 290°C. PA 66, que tiene un grupo amida por cada 4 o 6 (con un promedio de 5) metilenos, tiene un alto punto de fusión de 269°C, buena resistencia y resistencia a la fluencia, y excelentes propiedades de barrera contra gases. Estas cualidades han llevado a su uso generalizado en aplicaciones mecánicas, eléctricas y electrónicas de automoción. PA 6 también tiene una relación de amida a metileno de 1:5, pero el número impar de unidades de metileno retarda la cristalización y da como resultado un polímero más amorfo con un punto de fusión más bajo de 228°C. Estas características pueden ser deseables para la película extruida y el revestimiento de cables y alambres, pero hacen que el PA 6 sea algo más sensible a la humedad y los productos químicos y limita su resistencia a los picos de temperatura. PA 69, 610 y 612 se producen a partir de hexametilendiamina más ácidos azelaico, sebácico o dodecanodioico, respectivamente. PA 612 es intermedio entre 6/66 y 11/12 con una relación promedio de amida a grupo metileno de 1:8, y proporciona un excelente compromiso entre PA 66 y nailon superior, con su excelente estabilidad dimensional, punto de fusión razonablemente alto (212°C), resistencia, resistencia a la fluencia y propiedades de barrera. Este equilibrio conduce a un uso generalizado en filamentos de cepillos de dientes, componentes de baterías y piezas que están expuestas a ambientes acuosos calientes. Los nailons superiores, como PA 11 y 12, tienen proporciones de grupos amida a metileno mucho más bajas (1:10 y 1:11 respectivamente), lo que da como resultado materiales más similares al polietileno que tienen una excelente estabilidad dimensional, tenacidad a baja temperatura y resistencia a la tensión. resistencia al agrietamiento a expensas de un punto de fusión y resistencia más bajos. Se plastifican fácilmente para su uso en tuberías flexibles y químicamente resistentes que tienen altas presiones de ruptura. Las largas cadenas alifáticas imparten una baja afinidad por la humedad. Además, PA 11 está disponible en grados de polvo que se pueden aplicar por pulverización electrostática o en lechos fluidizados para recubrir piezas metálicas. Los nailons semiaromáticos son generalmente copolímeros que se fabrican comúnmente utilizando ácido tereftálico y/o ácido isoftálico como comonómeros, a menudo con un ácido alifático o alicíclico. Las medias de nylon semiaromáticas comunes contendrán unidades derivadas de hexametilendiamina y ácido adípico o caprolactama. Por lo general, tienen puntos de fusión altos (295 a 325 °C para los grados comerciales) y muestran una disminución significativa en la absorción de humedad en comparación con las mallas de nailon puramente alifáticas. Los grupos aromáticos en el esqueleto del polímero los hacen menos móviles que los nylons alifáticos lineales y contribuyen a su alta rigidez y buena resistencia, resistencia a la fluencia y estabilidad dimensional. Las películas orientadas biaxialmente hechas de polímeros semiaromáticos brindan excelentes propiedades de barrera contra el gas y el oxígeno, lo que permite su uso en materiales de empaque y botellas.

Propiedades de las poliamidas

Las propiedades de las poliamidas vienen marcadas por la concentración de grupos amida, fuertemente polares, en el seno de unidades apolares, como pueden ser grupos alifáticos o aromáticos. Esta relación influye directamente en las fuerzas de cohesión entre las moléculas de la poliamida, y en particular en la fase cristalina del polímero que se forma al solidificar. Aquellas modificaciones del diseño molecular que implican la incorporación de grupos rígidos o polares, ramificaciones, etc..., forma parte de la investigación de nuevas poliamidas con propiedades especiales. Los nylons son polímeros cristalinos termoplásticos. Presentan por tanto temperatura de transición vitrea (Tg) y temperatura de fusión (Tf). La Tg se define normalmente como la temperatura a la que los movimientos de los segmentos de las cadenas principales del polímero en su región amorfa vienen acompañados por un cambio en el coeficiente de expansión. La Tf es la temperatura de fusión, que es la que corresponde al máximo del pico de fusión y depende del tratamiento de la muestra y por tanto de su historia térmica. La característica fundamental de las poliamidas es la fuerte atracción molecular que ejercen en las mismas la presencia de grupos polares -CONH-. Estos grupos polares están dispuestos muy regularmente sobre la cadena de polímero, lo que confiere a los mismos una gran cristalinidad. Por otra parte los segmentos alifáticos son los responsables de la flexibilidad en las regiones amorfas. De este modo, la combinación de zonas cristalinas con elevada energía cohesiva y de gran atracción molecular y de zonas amorfas flexibles, es la responsable de la tenacidad que muestran los nylons por encima de las temperaturas de transición vitrea Tg, que suelen estar unos 200°C por debajo de los puntos de fusión Tf. La elevada cristalinidad y la alta energía cohesiva hacen de las poliamidas unos componentes insolubles en la mayoría de los disolventes. Sólo algunos disolventescomo el cresol, el ácido fórmico o el fenol, son capaces de solubilizarlas gracias a la interacción específica entre estos disolventes y el polímero. A temperatura ambiente y en atmósfera seca su comportamiento dieléctrico es aceptable. La frecuencia y regularidad de las uniones por puentes de hidrógeno se va a reflejar en algunas de las características más importantes de estos polímeros. En el caso de los polipéptidos, donde la frecuencia de grupos amida es mayor, tenemos polímeros que descomponen antes de fundir y que deben ser tratados y procesados a partir del polímero disuelto. A medida que la separación entre grupos amida aumenta, va disminuyendo la Tf. Así, en el nylon 11, donde la distancia entre los grupos -CONH- es el doble que en el nylon 6, el punto de fusión es más bajo y la tenacidad es menor. También influyen en las propiedades de las poliamidas la paridad del segmento polimetilénico. Si el número de metilenos es par, las poliamidas tienen puntos de fusión más elevados que si el número es impar. Esto es debido a que si la separación entre grupos amida corresponde a un número par de átomos de carbono existe payor facilidad para que se establezcan puentes de hidrógeno intermoleculares. La presencia de los grupos polares da como resultado materiales con valores de Tg y Tm relativamente altos, de modo que, a diferencia de la mayoría de los polímeros de vinilo que deben estar por encima de su Tg para permitir la flexibilidad necesaria, las medias de nailon y muchos polímeros de condensación funcionan mejor donde la resistencia, y no la flexibilidad, es la deseada. comportamiento. Debido a la presencia de estos grupos polares, que también permiten la formación de puentes de hidrógeno, el nailon y la mayoría de los polímeros de condensación son más fuertes, más rígidos y quebradizos y más duros en comparación con la mayoría de los polímeros vinílicos. Los nailon también son "libres de lubricación", lo que significa que no necesitan lubricante para facilitar su movilidad, por lo que pueden utilizarse como cojinetes mecánicos y engranajes sin necesidad de lubricación periódica. En general, se usan nylons más cristalinos como fibras mientras que se usan materiales de nylon menos cristalinos como plásticos. La cantidad de cristalinidad se controla a través de una variedad de medios que incluyen la introducción de grupos voluminosos y unidades asimétricas, el enfriamiento rápido de las masas fundidas no alineadas y la introducción de materiales plastificantes. Muchas propiedades de la poliamida se deben a la aparición de fuerzas intermoleculares entre grupos NH y CO de macromoléculas contiguas. El carácter fuertemente polar de los grupos amida origina fuertes atracciones entre grupos análogos próximos, estableciéndose, de esta forma, puentes de hidrógeno entre moléculas contiguas alineadas. La existencia de estos puentes de hidrógeno proporciona a las poliamidas un alto grado de cristalinidad, manifestado por altas resistencias mecánicas y temperatura de fusión. La cristalinidad puede incrementarse provocando el paralelismo de las macromoléculas mediante un estirado unidireccional en frío. De esta forma, se consigue superar el 96% de grado de cristalinidad para la PA 6.6, llegando a aumentar la resistencia a la tracción hasta valores cuatro veces superiores a los que presentan sin someterse a este proceso. Esta es una de las características de las poliamidas que las hace muy adecuadas para la fabricación de fibras y monofilamentos de alta resistencia a la tracción. El elevado grado de cristalinidad de las poliamidas alifáticas permite su utilización a temperaturas superiores a la de su transición vítrea (comprendida entre los 35 y los 50 °C) con buenas propiedades mecánicas hasta los 190°C para la PA del tipo 6.6 y 6. También por ello presentan una retracción elevada, por lo que las dimensiones de los moldes deben ser algo superiores a las de las piezas terminadas. Las diferencias de cristalinidad entre las poliamidas se deben a la distinta proporción entre grupos CH2/CONH de unas a otras, el número par o impar de átomos de carbono y la distancia entre macromoléculas vecinas. Las cadenas laterales y los segmentos aromáticos reducen las fuerzas de atracción molecular y, por tanto, la cristalinidad. Existen algunos tipos de poliamidas alifáticas especiales que, por presentar cadenas moleculares ramificadas, normalmente disponen de estructuras amorfas, aunque también pueden polimerizarse con catalizadores estereo-específicos para lograr una estructura isotáctica o sindiotáctica cristalina. Cuanto menor sea la relación entre grupos CH2/CONH; (que es 5 para las PA 6 y PA 6.6; 11 para la PA 12 y sólo 4 para la PA 4.6), tanto mayor será la resistencia a la tracción, la dureza y la rigidez. Por contra, la tenacidad aumenta paralelamente a dicha proporción, sobre todo en frío. En las poliamidas con número par de átomos de carbono (PA 6, 6.6, 6.10, 12), los grupos CO y NH de las macromoléculas contiguas están situados uno frente a otro, de tal forma que las fuerzas intermoleculares son máximas, debido a la formación de puentes de hidrógeno. En el caso de poliamidas con número impar de átomos de carbono (PA 11), estas fuerzas son menores, por lo tanto el plástico es más flexible y tenaz. Los enlaces secundarios, entre ellos los de puente de hidrógeno, se desbaratan por vibraciones térmicas acusadas, por ejemplo cuando se calientan a temperaturas elevadas. Sin embargo al enfriar, vuelven a aparecer, es decir, son termorreversibles. Por otro lado, mediante aditivos nucleantes y la manipulación de los tiempos de enfriamiento durante su procesado, se puede actuar sobre el tamaño de las esferulitas, o estructuras microcristalinas, modificando, de esta forma, las propiedades mecánicas del material y aproximándolas al valor de diseño requerido. Asimismo, la adición de elementos reforzantes (fibra de vidrio principalmente, pero también caolín y mica) en cantidades relativamente grandes, hasta de un 40-45% en peso, aumenta la resistencia a la tracción, la rigidez y la estabilidad dimensional a alta temperatura de las poliamidas alifáticas, disminuyendo su deformación en la rotura y su retracción, que se mantiene similar a la de los termoplásticos amorfos.

Copolímero de bloques de nailon (NBC)

Las propiedades de las poliamidas se mejoran mediante la formación de bloques de poliéter como el copolímero de bloques de nailon (NBC) y al mezclarlos con termoplásticos como el monómero de etileno propileno dieno (EPDM), PET, PBT y elastómero termoplástico (TPE) (nailon endurecido con caucho).

Estructuras cristalinas

La investigación de la estructura de las poliamidas parcialmente cristalinas requiere dos tipos de estudio: La estructura cristalina trata de la organización de las cadenas moleculares en un orden sub-microscópico. Si este orden es elevado en la tres direcciones, el material es un cristal. Este estado requiere uniformidad en la formación de enlaces por puente de hidrógeno. La morfología cristalina trata de la estructura a un nivel microscópico. En los polímeros semicristalinos la morfología trata los agregados moleculares como dos fases diferentes: una casi perfectamente cristalina inserta en una complicada fase amorfa, con las cadenas uniendo ambas fases.

Poliamidas derivadas de lactamas

Las poliamidas derivadas de la polimerización de lactamas, a través de la apertura del anillo, o de la policondensación de aminoácidos, en la que A se define como el primer grupo funcional (amina) y para la segunda B funcional (ácido carboxílico).

- Poliamida 4 o polipirrolidone (amminobutanoico ácido lactama 4)

- Policaprolactama o poliamida 6

- Poliamida 11 o ácido poli-wamminoundecanoico

- Poliamida 12 o polilaurolattame o poli-wamminododecanoico

- Poliamida 69 a partir de ácido azelaico

Per AABB ácido, significa que las poliamidas obtenidas por policondensación de una diamina (AA) con un ácido dicarboxílico (BB).

Poliamidas derivadas de de diaminas y ácidos dicarboxílicos

En el caso de monómeros lineales simples el primer número se refiere al número de átomos de carbono de la diamina y el segundo al número de átomos de carbono del ácido dicarboxílico; en el caso de monómeros lineales simples el primer número se refiere al número de átomos de carbono de la diamina y el segundo al número de átomos de carbono del ácido dicarboxílico;

- Poliamida 66 o adipamida de polihexametileno

- Poliamida 610 o poliesametilensebacammide

- Poliamida 46 o politetrametilenadipammide

- MXD6 poliamida o m-xililenadipammide

para los casos no lineales, con moléculas más complejas o al menos no lineal simple se utilizan, en lugar de números, abreviaturas literales que indican el monómero o el comonómero estructural :

- MXD para m-xililendiamina

PAMXD6 también se conoce como PAA (poliarilamida) y tiene los subgrupos de m-xililendiamina y ácido adípico en la molécula. Aparece como un polímero aromático semicristalino y se usa en aplicaciones estructurales con un refuerzo de fibra de vidrio que varía entre 30 y 60%; puro se utiliza como material de barrera de oxígeno en la producción de películas y botellas.

Poliamidas aromaticas

Las poliamidas aromáticas, a menudo llamadas aramidas, tienen una mayor resistencia al calor en solventes a la llama y una mayor estabilidad dimensional que todas las poliamidas alifáticas, pero son mucho más caras, más difíciles de producir y de trabajar. Las poliamidas tienen varias ventajas sobre otras plásticos de ingeniería. Por ejemplo, son más resistentes a la hidrólisis alcalina que los poliésteres pero no resisten la hidrólisis ácida. También tienen una mejor resistencia al solvente líquido orgánico que el PET y la PC.

Poliamidas alifaticas

Las poliamidas, comúnmente llamadas nylons, fueron los primeros polímeros comerciales de ingeniería termoplástica; PA 46, PA 6, PA 6.6, PA 11, PA 12, PA69, PA 410, PA 610, PA 612.

Poliamidas alifaticas amorfas

PA MACM 12

Poliamidas semi-alifaticas

PA6 L, PA4 T,PA4 L,PA MXD6 son poliamidas parcialmente alifáticas, gracias a la presencia de un monómero aromático, pueden trabajar a temperaturas más altas, alta rigidez, buena estabilidad dimensional y baja contracción.

Poliamidas semi-aromaticas

PA, PA9T, PA MXD6 o m-xililenadipamida, PA6T tienen un alto punto de fusión, baja absorción de humedad, por lo tanto estabilidad mejorada del mes, ciclos cortos, buena resistencia química, excelente apariencia superficial, excelentes propiedades mecánicas.

¿Qué tipos de Nylon Modificado existen?

El nailon modificado se basa en materias primas de nailon. Después de llenar y mezclar, puede mejorar el rendimiento de uno o varios tipos de propiedades y mejorar las propiedades físicas del nailon. Es una parte importante de los plásticos de ingeniería modificados. Los fabricantes de PA6 reforzado con fibra de vidrio le presentan. ¿Qué tipos de nailon modificado existen? ¿Qué mejoras de rendimiento se pueden lograr?

Primero, el tipo modificado de nailon modificado:

Los tipos de modificación más comunes son: nailon reforzado, nailon resistente a la corrosión, nailon resistente al envejecimiento, nailon resistente al desgaste, nailon ignífugo, nailon resistente a altas temperaturas y similares.

GF nailon reforzado PA66

El nylon reforzado tiene alta resistencia y módulo. Con el aumento del contenido de fibra de vidrio o fibra de carbono, la resistencia a la tracción y la resistencia a la flexión del nailon mejoran considerablemente, la resistencia al impacto es más complicada, se agrega el agente endurecedor y la dureza del nailon aumenta considerablemente. La mejora de la adición de 30% a 35% de fibra de vidrio, 8% a 12% de un agente endurecedor, nylon tiene las mejores propiedades mecánicas integrales.

Nailon endurecido

Muchos plásticos de ingeniería no pueden cumplir con el entorno de uso especial. Por ejemplo, hay muchos materiales con dureza insuficiente y fragilidad. Puede aumentar la tenacidad y el rendimiento a baja temperatura del nailon mediante la adición de materiales más resistentes o materiales inorgánicos ultrafinos.

Endurecedor

Un aditivo agregado a una resina para reducir la fragilidad del plástico después del endurecimiento y para aumentar su resistencia al impacto y alargamiento.

Nailon ignífugo

En muchas industrias, como la de electrodomésticos y automóviles, se requiere que los materiales sean retardantes de llama, pero muchas materias primas plásticas tienen baja retardancia de llama. El aumento de la resistencia a la llama se puede lograr mediante la adición de un retardante de llama.

Retardante de llama: también conocido como retardante de llama, retardante de fuego o retardante de fuego, un aditivo funcional que imparte retardo de llama a polímeros inflamables; la mayoría de ellos son VA (fósforo), VIIA (bromo, cloro) y un compuesto del elemento del grupo IIIA (aluminio). Los compuestos de molibdeno, compuestos de estaño y compuestos de hierro que tienen una acción supresora de humo también se encuentran en la categoría de retardadores de llama y son principalmente adecuados para plásticos que tienen requisitos de retardante de llama, retrasando o evitando la quema de plásticos, especialmente plásticos poliméricos. Hace que su tiempo de encendido aumente, se enciende solo y es difícil de encender.

Nailon resistente a la intemperie

En términos generales, la resistencia al frío de los plásticos a bajas temperaturas, debido a la fragilidad inherente a las bajas temperaturas de los plásticos, hace que los plásticos se vuelvan quebradizos a bajas temperaturas, por lo que para muchos productos de plástico utilizados en ambientes de baja temperatura, generalmente se requiere que tengan resistencia al frío.

Resistencia a la intemperie: se refiere a una serie de fenómenos de envejecimiento como decoloración, decoloración, agrietamiento, caleo y degradación de la resistencia de los productos plásticos debido a la exposición a condiciones externas como la luz solar, los cambios de temperatura, el viento y la lluvia. La radiación ultravioleta es un factor clave en el envejecimiento de los plásticos.

Aleación de nailon

Las aleaciones plásticas se preparan mediante mezcla física o injerto químico o copolimerización para preparar dos o más materiales en un nuevo material con alto rendimiento, funcionalización y especialización para mejorar el rendimiento de un material o de ambos. El propósito de las propiedades del material. Mejora o mejora el rendimiento de los plásticos existentes y reduce los costes.

PA 6.6

FILLED

ELASTOMER

MODIFIED

REINFORCED

PA 66

MF 30

PA 66

MF40

PA66

IMPACT MODIFIED

PA66 HIGH

IMPACT MODIFIED

PA 66

GF15

PA 66

GF30

PA 66

GF50

PA 66 GB/30

Physical properties

Method

Unit

density

ASTM D1505

g/cm3

1,32

1,48

1,09

1,07

1,23

1,37

1,57

1,36

mould shrinkage

ASTM D955

%

0,6÷1,0

0,5÷0,8

1,3÷1,7

1,4÷1,8

0,5÷0,9

0,3÷0,6

0,2÷0,4

0,7÷1,0

water absorption at saturation

ISO 62

%

5,5

5,5

7

6,7

7

6

4,5

6,3

moisture absorption at equilibrium

ISO 62

%

1,8

1

2,2

2,2

2,2

1,6

1,3

1,9

Mechanical properties

tensile strength at yield

ASTM D638

MPa

70

-

50

40

-

-

-

-

tensile strength at break

ASTM D638

MPa

-

85

-

-

115

170

210

75

tensile elongation at break

ASTM D638

%

> 20

6

40

70

3

3

2,5

6

tensile modulus

ASTM D638

MPa

3500

7500

2350

1800

6000

10000

16500

4800

flexural modulus

ASTM D790

MPa

3000

6000

2100

1500

5000

8500

13000

4200

IZOD impact strength, notched 23 °C

ASTM D256

J/m

100

30

200

900

80

120

160

40

charpy impact strength, notched 23 °C

ISO 179 1eA

KJ/m2

11

4,5

22

88

8,2

12,6

16,5

4,5

Thermal properties

H.D.T. method A (1.82 MPa)

ASTM D648

°C

180

170

70

65

240

250

256

100

Flammability properties

flame rating 1.6 mm

UL 94

Class

HB

HB

HB

HB

HB

HB

HB

HB

flame rating 3.2 mm

UL 94

Class

HB

HB

HB

HB

HB

HB

HB

HB

CTI comparative tracking index

IEC 112

Volt

600

500

600

600

450

450

450

425

| PA 6.6 | FILLED | ELASTOMER MODIFIED | REINFORCED | |||||||

| PA 66 MF 30 |

PA 66 MF40 |

PA66 IMPACT MODIFIED |

PA66 HIGH IMPACT MODIFIED |

PA 66 GF15 |

PA 66 GF30 |

PA 66 GF50 |

PA 66 GB/30 | |||

| Physical properties | Method | Unit | ||||||||

| density | ASTM D1505 | g/cm3 | 1,32 | 1,48 | 1,09 | 1,07 | 1,23 | 1,37 | 1,57 | 1,36 |

| mould shrinkage | ASTM D955 | % | 0,6÷1,0 | 0,5÷0,8 | 1,3÷1,7 | 1,4÷1,8 | 0,5÷0,9 | 0,3÷0,6 | 0,2÷0,4 | 0,7÷1,0 |

| water absorption at saturation | ISO 62 | % | 5,5 | 5,5 | 7 | 6,7 | 7 | 6 | 4,5 | 6,3 |

| moisture absorption at equilibrium | ISO 62 | % | 1,8 | 1 | 2,2 | 2,2 | 2,2 | 1,6 | 1,3 | 1,9 |

| Mechanical properties | ||||||||||

| tensile strength at yield | ASTM D638 | MPa | 70 | - | 50 | 40 | - | - | - | - |

| tensile strength at break | ASTM D638 | MPa | - | 85 | - | - | 115 | 170 | 210 | 75 |

| tensile elongation at break | ASTM D638 | % | > 20 | 6 | 40 | 70 | 3 | 3 | 2,5 | 6 |

| tensile modulus | ASTM D638 | MPa | 3500 | 7500 | 2350 | 1800 | 6000 | 10000 | 16500 | 4800 |

| flexural modulus | ASTM D790 | MPa | 3000 | 6000 | 2100 | 1500 | 5000 | 8500 | 13000 | 4200 |

| IZOD impact strength, notched 23 °C | ASTM D256 | J/m | 100 | 30 | 200 | 900 | 80 | 120 | 160 | 40 |

| charpy impact strength, notched 23 °C | ISO 179 1eA | KJ/m2 | 11 | 4,5 | 22 | 88 | 8,2 | 12,6 | 16,5 | 4,5 |

| Thermal properties | ||||||||||

| H.D.T. method A (1.82 MPa) | ASTM D648 | °C | 180 | 170 | 70 | 65 | 240 | 250 | 256 | 100 |

| Flammability properties | ||||||||||

| flame rating 1.6 mm | UL 94 | Class | HB | HB | HB | HB | HB | HB | HB | HB |

| flame rating 3.2 mm | UL 94 | Class | HB | HB | HB | HB | HB | HB | HB | HB |

| CTI comparative tracking index | IEC 112 | Volt | 600 | 500 | 600 | 600 | 450 | 450 | 450 | 425 |