OBC copolímeros de bloques olefin

Termoplàsticos > ► Vinilicos > ► Poliolefinas > ► Copolímeros

OBC

Copolímeros de bloque de olefinas (OBC)

La introducción de los copolímeros de bloque de olefinas (OBC) en el mercado ha permitido nuevas oportunidades para la sustitución entre materiales de f-PVC y elastómeros termoplásticos basados en copolímeros de bloque de estireno (TPE-S) en una variedad de aplicaciones. Las formulaciones de OBC, tanto extendidas con aceite como mezclas simples con otros termoplásticos de poliolefina, tienen una serie de beneficios frente al f-PVC y TPE-S. Además, los OBC limpios y las mezclas simples de OBC con poliolefinas termoplásticas proporcionan un nivel de simplicidad que no existe para los compuestos de TPE-S extendidos con aceite o el f-PVC plastificado. Existen diferencias entre los sistemas OBC y los compuestos de f-PVC y TPE-S que deben tenerse en cuenta al intentar completar la sustitución entre materiales en un producto existente, como las diferencias de reología y las diferencias de respuesta a la tensión de tracción. Con la ingeniería y el conocimiento de los beneficios, se pueden diseñar piezas que sean superiores a las soluciones existentes. Además, los perfiles ecológicos de los sistemas señalados se discutirán sobre la base de una evaluación comparativa del ciclo de vida. Introducción Desde el lanzamiento de OBC en 2007, los esfuerzos técnicos se centraron en el desarrollo de aplicaciones, incluido el refinamiento de productos. Los productos OBC son materiales elastoméricos que tienen un segmento duro de alta cristalinidad y un segmento blando semicristalino a amorfo. Los dominios cristalinos del segmento duro proporcionan la conectividad de red necesaria para generar propiedades elastoméricas. Estos materiales son particularmente útiles para producir compuestos blandos en el rango de dureza de 50 a 85 Shore A.

Propriedad OBC

Los copolímeros de bloques de olefinas (OBC) son nuevas clases de elastómeros utilizan una arquitectura de cadena de polietileno. La elasticidad en los OBC surge debido a los dominios amorfos gomosos anclados entre las regiones cristalinas. Los productos OBC son resinas elastoméricas de densidad relativamente baja en el rango de 0,86 a 0,89 g/cc con una amplia gama de índices de fusión. Aunque estos elastómeros ocupan actualmente una pequeña capacidad, existen muchas aplicaciones potenciales que podrían utilizar estos productos. Las ventajas clave de los OBC sobre los polímeros establecidos como el EVA son el bajo olor y color, mejor procesabilidad y menor costo. Los mercados de higiene y adhesivos son las áreas principales que tienen aplicaciones inmediatas para los OBC. Aunque, las piezas moldeadas por inyección y extruidas también están previstas para la clase de materiales OBC. Con la llegada de los OBC de polipropileno, es posible una cartera más amplia de mercados y aplicaciones, como no tejidos y películas, con mejoras en los sectores médico y de higiene. Los OBC se pueden clasificar en elastómeros termoplásticos. Al igual que los copolímeros de bloque de estireno (SBC), estos materiales se pueden procesar por fusión con facilidad. Pero a diferencia de los SBC que contienen dominios formadores de vidrio de bloques estirénicos, los OBC utilizan dominios capaces de cristalizar, que actúan como enlaces cruzados físicos por debajo de su punto de fusión. Además, los SBC se sintetizan mediante polimerización aniónica viva y tienen una distribución de peso molecular estrecha (Mw / Mn ~ 1,5), mientras que el proceso del catalizador de transferencia de cadena da como resultado una distribución de peso molecular más amplia (Mw/Mn ~ 2,0). Pero debido a la ausencia de insaturación en los OBC, son significativamente susceptibles de procesamiento en comparación con los SBC. Además de los controles de procesamiento, como el peso molecular y la distribución del peso molecular, la elección del tipo de comonómero y el contenido del segmento duro influyen significativamente en las propiedades mecánicas de los OBC. También se cree que ayuda en el rendimiento mecánico de estos elastómeros. Se cree que la morfología de los OBC es laminar a diferencia de los copolímeros aleatorios de etileno octeno (que contienen micelas con flecos). La recuperación elástica mejorada mientras se conserva la suavidad y las características de bajo módulo se puede atribuir a tal cambio en la morfología cristalina. Los OBC combinan las ventajas de las poliolefinas, como el bajo costo, la facilidad de procesamiento y la resistencia a los permeantes, y las propiedades mecánicas de los elastómeros termoplásticos. Un conjunto de propiedades de este tipo permite el uso de OBC como elastómero especial con gran potencial para ajustar las propiedades para aplicaciones individuales, como la formulación de adhesivos, pero también lo hace adecuado para la compatibilización de polímeros y aditivos básicos diferentes.

Los copolímeros de bloques de olefinas producidos por catálisis de transferencia de cadena exhiben características de cristalinidad que son distintas de las que se esperarían de los copolímeros de olefinas aleatorios típicos con composiciones de monómeros comparables producidas a partir de catálisis de "sitio único" o heterogénea. Los copolímeros de bloques de olefinas producidos por catálisis de transferencia de cadena tienen una arquitectura estadística multibloque. Una característica estructural única de los copolímeros de bloques basados en olefinas es que la distribución intracadena del comonómero está segmentada (estadísticamente no aleatoria). El fraccionamiento de un copolímero de bloques de olefinas mediante fraccionamiento de elución con aumento de la temperatura preparativa, TREF, da como resultado fracciones que tienen un contenido de comonómero mucho más alto que las fracciones comparables de un copolímero aleatorio recogido a una temperatura de elución de TREF equivalente. Hemos desarrollado una metodología de "índice de bloque" que cuantifica la desviación de la composición de monómero esperada frente al fraccionamiento de elución en aumento de la temperatura analítica, ATREF, temperatura de elución. Cuando se interpreta correctamente, este índice indica el grado en que la distribución de comonómeros intracadena está segmentada o bloqueada. El comportamiento de cristalización único de los copolímeros de bloque determina la magnitud de los valores del índice de bloque porque los segmentos altamente cristalinos a lo largo de una cadena por lo demás no cristalina tienden a dominar las distribuciones de temperatura ATREF (y DSC).

El reciente avance en la tecnología de catalizadores de transporte en cadena ha permitido la producción de nuevos copolímeros multibloques de olefinas lineales mediante catálisis de coordinación en el proceso de solución continua. La tecnología de transferencia de cadena se basa en dos catalizadores con diferentes capacidades de incorporación de comonómero y un agente de transferencia que transfiere una cadena de polímero en crecimiento desde un buen sitio de catalizador incorporador de comonómero a un sitio de catalizador incorporador de comonómero pobre de manera reversible. El buen incorporador de comonómero produce los segmentos blandos (o que no cristalizan) y el mal incorporador de comonómero produce los segmentos duros (o cristalizantes) del copolímero de bloques. La polimerización y las propiedades de estos copolímeros de bloques de olefinas (OBC) se han revisado recientemente. Este nuevo tipo de copolímeros de bloques de olefinas se construye a partir de segmentos de bloques duros que son ricos en etileno y segmentos de bloques blandos que tienen comonómero a-olefina a lo largo de la misma cadena de polímero. Estos copolímeros de bloques tienen una MWD (Mw/Mn2) relativamente estrecha y contienen múltiples segmentos de bloques que surgen de la adición estadística. El número y la longitud de los segmentos de bloque se controlan mediante la concentración de agente de transporte de cadena presente durante la polimerización. Además de controlar la densidad general y el índice de fusión de los copolímeros, la cantidad y composición de los segmentos se puede controlar para fabricar materiales a medida para aplicaciones específicas. Este tipo de copolímero de bloque puede denominarse "multibloque lineal estadístico" o LSMB y es bastante diferente de los copolímeros de bloque convencionales fabricados mediante química de polimerización viva, así como de las poliolefinas disponibles comercialmente. En un LSMB, las longitudes de cadena, la distribución de comonómeros y la distribución de bloques de tamaños y longitudes de bloques son polidispersas. Por el contrario, los copolímeros de bloque tradicionales tienen estructuras que están bien controladas para ser casi mono-dispersas (longitudes de cadena iguales) y las longitudes de cada tipo de bloque son esencialmente iguales de cadena a cadena según lo dictado por la química y las condiciones de polimerización. Para las poliolefinas aleatorias típicas, las distribuciones de estructura molecular tales como la distribución de peso molecular y/o la distribución de ramificación de cadena corta pueden medirse mediante GPC y ATREF / CRYSTAF, respectivamente. Sin embargo, ninguna de estas técnicas es capaz de medir el bloqueo de un copolímero (sin conocimiento previo de su estructura), como se refleja en la distribución de monómero intracadena. Hasta donde sabemos, no existen herramientas analíticas en la literatura para caracterizar específicamente un copolímero de bloques de olefinas. En este artículo, describimos algunas de las características analíticas únicas de un copolímero de bloques de olefinas. Además, basándonos en las desviaciones de la relación observada para la estructura y la temperatura de elución ATREF para los copolímeros aleatorios, describimos un método de "índice de bloques" para cuantificar la microestructura observada y distinguirla de los copolímeros aleatorios tradicionales.

Ventajas

- Resistencia mejorada a la abrasión

- Configuración más rápida en el procesamiento para tiempos de ciclo más cortos

- Mejor recuperación de la elasticidad y propiedades de deformación por compresión a temperatura ambiente y elevada

- Mejor equilibrio entre flexibilidad y mayor resistencia a la temperatura

OBC ventajas versus EVA

- Mayor elasticidad

- Mayor resistencia al calor

- Mejor conjunto de compresión

- Peso más ligero

- Mejores organolépticos

OBC ventajas versus f-PVC

- F-PVC a base de poliolefina

- Alternativa sin plastificantes

- Rango de temperatura de servicio más amplio

- Peso más ligero

- Mejores organolépticos

Los elastómeros termoplásticos extendidos con aceite (TPE) basados en OBC se comparan con un PVC flexible (f-PVC) de dureza similar. También se hacen comparaciones con OBC, que se utiliza como un proxy general para cualquier mezcla simple de OBC con otros termoplásticos poliolefínicos (por ejemplo, PP, HDPE, LDPE). Reducción de VOC para mejorar la calidad del aire en entornos de fabricación: Las mezclas OBC sin aceite tienen VOC muy bajos. Algunos volátiles aparecen con los compuestos OBC extendidos con aceite debido al aceite mineral. Volátiles significativamente más altos para f-PVC. Las mezclas simples de OBC con otras poliolefinas termoplásticas (es decir, PP, HDPE, LDPE) proporcionan materiales en un rango de dureza y flexibilidad y tienen varios beneficios sobre el f-PVC. Los TPE basados en OBC tienen varios beneficios potenciales en comparación con f-PVC, que incluye una mayor durabilidad a la exposición a los rayos UV y a los materiales grasos, una mayor flexibilidad en un rango de temperaturas, resistencia a las manchas y menos VOC para un entorno de fabricación más limpio.

OBC ventajas versus TPV

- Conjunto de compresión similar

- Mejorado

- Procesabilidad

- Costo más bajo

OBC versus copolímeros de bloque de estireno

- Elasticidad y formulaciones blandas a menor costo

- Rendimiento de temperatura mejorado

- Excelente resistencia a la intemperie

- Peso más ligero

Por lo general, estos compuestos blandos son mezclas de elastómero, aceite y un polímero duro (es decir, polipropileno (PP) o polietileno de alta densidad (HDPE)). Los OBC también muestran propiedades innovadoras cuando se hacen espuma. OBC como alternativa al PVC flexible OBC se puede utilizar sin modificar, en mezclas simples con poliolefinas, p. Ej. polietilenos, o en formulaciones rellenas y extendidas con aceite. Debido a la ausencia de plastificantes con baja presión de vapor, los compuestos OBC y OBC suelen mostrar un contenido volátil muy bajo en las condiciones de procesamiento en comparación con el PVC flexible. La ventaja de OBC en la resistencia química frente al PVC flexible, como cambio en las propiedades de tracción tras la exposición a grasas o productos químicos, puede permitir una mejor resistencia a las manchas en las piezas finales. La resistencia superior a la abrasión de los OBC se traduce en una buena resistencia a la abrasión en los compuestos a base de OBC en comparación con el PVC flexible. A diferencia del PVC flexible, los OBC también ofrecen una buena resistencia al crecimiento microbiano.

OBC como alternativa a SEBS en TPE-S

Al formular compuestos de TPE para aplicaciones de contacto con alimentos, los INFUSE ™ OBC pueden presentar una alternativa atractiva a SEBS en aceite libres de compuestos, que ofrecen una buena combinación de propiedades mecánicas y un bajo rendimiento en sabor y olor. Como se ilustra en la figura 5, una prueba de extracción estándar puede resultar en extraíbles significativamente menores. Se presentó anteriormente que cuando se selecciona HDPE como polímero duro en lugar de PP, en una formulación típica de OBC, polímero duro, relleno y aceite, se puede observar un comportamiento elástico mejorado. En el rango de dureza de 50 a 75 compuestos Shore A OBC con valores de deformación por compresión a 70°C de alrededor del 50%, se pueden obtener un bajo rendimiento de pegajosidad y un buen comportamiento elástico similar a las formulaciones de SEBS existentes. Los estudios de morfología muestran diferencias significativas para las combinaciones SEBS / PP donde se forma la red cocontinua típica, OBC/PP con dominios de PP discretos y OBC / HDPE donde la mezcla compatible de elastómero y polímero duro es visible. Sin embargo, los compuestos OBC con dureza Shore A por debajo de 50 no exhibirían la combinación de propiedades deseada de las alternativas de TPE-S. Existen limitaciones en la aceptación del aceite, el endurecimiento por compresión, las propiedades de tracción y flujo, por lo que se requiere un enfoque diferente. Para evaluar la mejora potencial en el equilibrio de propiedades, se prepararon compuestos blandos con una dureza de alrededor de 40 Shore A mezclando OBC y SEBS. Se reemplazó hasta el 80% del elastómero OBC por SEBS. Para todos los compuestos, la adición de SEBS a la formulación de OBC/HDPE dio como resultado un comportamiento elástico mejorado. La disminución en los valores de deformación por compresión sigue a la adición de SEBS, tanto a 23 como a 70ºC. SEBS es conocido por su alta absorción de aceite. Los copolímeros de poliolefina aleatorios convencionales no pueden incorporar tanto aceite, debido a su microestructura compuesta de regiones cristalinas y amorfas al azar. Tras la adición de aceite, las regiones amorfas actúan como una esponja y absorben el aceite. Los cristalitos en la región cristalina actúan como reticulaciones físicas que ayudan a reforzar el polímero pero restringen el hinchamiento. A medida que aumenta la cristalinidad del polímero, disminuye la fracción de volumen de la región amorfa y también disminuye el nivel de aceite que se puede añadir. En el caso de los OBC, estos principios también gobiernan las características de absorción de aceite, pero además, la estructura del bloque de OBC con bloques alternos de segmentos amorfos y cristalinos permite potencialmente más hinchamiento e incorporación de aceite en comparación con las secuencias amorfas presentes en los copolímeros de poliolefina aleatorios. Si bien la incorporación de aceite ofrece los beneficios de una procesabilidad mejorada y una dureza y un costo reducidos, los rellenos como CaCO3 también se utilizan para obtener rigidez adicional, reducción de costos y háptica. Las resinas de PP son compatibles con las resinas SBC y OBC, y se usan comúnmente para proporcionar resistencia a la temperatura, control de dureza, resistencia mecánica mejorada y tenacidad. Los copolímeros de bloque de olefinas OBC recientemente introducidos son excelentes alternativas a los copolímeros de bloque de estireno para producir compuestos elastoméricos termoplásticos SBC. Las mezclas simples de OBC con otras poliolefinas termoplásticas (es decir, PP, HDPE, LDPE) proporcionan materiales en un rango de dureza y flexibilidad y tienen varios beneficios sobre los TPE basados en SEBS. Los TPE basados en OBC brindan una alternativa a TPE basados en SEBS con muchas propiedades comparables, un costo potencialmente menor y un perfil ecológico mejorado.

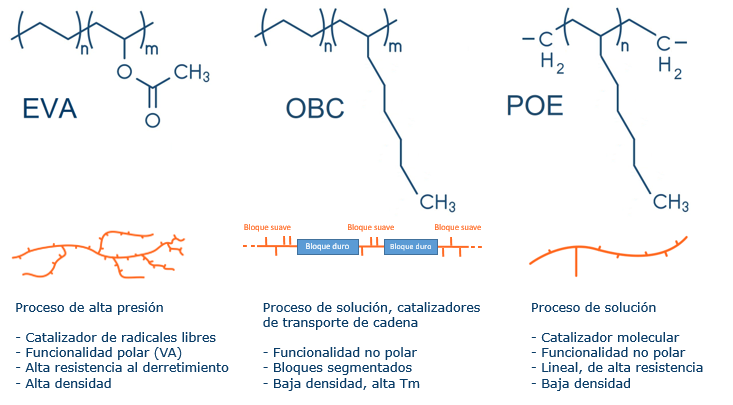

El material elegido en la industria de las espumas durante muchos años fueron los copolímeros de etileno acetato de vinilo (EVA). Este dominio se basó en su flexibilidad, capacidad de adhesión y ventana de formación de espuma. En los últimos diez años, los interpolímeros de etilenea-olefina (o elastómeros de poliolefina [POE]) se han integrado en las formulaciones de espumas como un medio para aumentar la procesabilidad y la rentabilidad. En los últimos años, el descubrimiento de los copolímeros de bloque de olefinas (OBC) ha aumentado los beneficios del uso de interpolímeros de etileno-a-olefina en aplicaciones de espumas. Este artículo muestra que las características que hacen que los OBC sean de interés en los sistemas de espumas reticuladas (XL) son una mayor suavidad, una mejor contracción y una resistencia al endurecimiento por compresión a temperaturas elevadas. El documento también muestra que el comportamiento a la fatiga a largo plazo de las espumas OBC difiere del de las espumas EVA y POE con el mismo estado de curado. Los datos de temperatura ambiente permitieron sacar las siguientes conclusiones:

- las espumas OBC mostraron una respuesta más elástica que EVA y POE, como se demuestra por una deformación final más baja y una recuperación más rápida después de las pruebas dinámicas; la respuesta elástica de las espumas OBC se atribuyó a su arquitectura de bloque

- los materiales basados en la ramificación de cadena corta (OBC y POE) parecieron recuperarse más rápido que las espumas basadas en EVA altamente ramificado.

Los OBC tienen cadenas de polímeros con bloques de segmentos semicristalinos "duros" y elastoméricos "blandos". La figura muestra la estructura de la cadena para copolímeros aleatorios como los POE y la estructura en bloques de los OBC. Se necesitan niveles más altos de peróxido, en relación con las formulaciones de espuma EVA o POE, para generar el mismo estado de curado en las espumas a base de OBC. Se ha planteado la hipótesis de que la diferencia en el curado se debe al mayor nivel de ramificación en los segmentos blandos, lo que puede provocar un mayor nivel de escisión de la cadena que compite con la formación de enlaces cruzados de polímeros. La estrecha distribución del peso molecular del POE y OBC limita la sensibilidad al cizallamiento de estos polímeros. Los EVA tienen cantidades considerables de ramificación de cadena larga y muestran un comportamiento de adelgazamiento por cizallamiento significativamente mayor durante el procesamiento de alta velocidad de cizallamiento como el moldeo por inyección. El OBC muestra una Tm y Tc significativamente más altas en comparación con EVA y POE. La temperatura del lote debe alcanzar la Tm del OBC para derretir y mezclar adecuadamente los ingredientes durante la preparación. Se debe tener cuidado para asegurarse de que el lote no exceda el punto de descomposición del peróxido y el agente de expansión durante la mezcla o el paso de moldeo.

Mezcla de compuestos de espuma

De manera similar a la mezcla de cualquier compuesto de elastómero termoestable, la mezcla de compuestos de EVA o POE para espumas de moldeo por inyección reticuladas requiere un aporte de cizallamiento adecuado (para dispersar partículas) combinado con un buen control de temperatura. Una opción es utilizar un mezclador interno o continuo tradicional para el mezclado distributivo, seguido de un molino de rodillos para el mezclado dispersivo. Para la composición típica de EVA o POE, todos los ingredientes se agregan al mezclador interno y el compuesto se mezcla a 100-110°C durante 3-5 minutos, como mínimo. Luego, el compuesto cae en un molino de rodillos tibio (90-100°C), donde se mezcla durante otros 3-5 minutos. Se pueden usar técnicas similares al agregar OBC, pero la temperatura de mezcla debe aumentar a 115-125°C para derretir completamente los segmentos duros de OBC y promover una buena dispersión de los ingredientes. Sin embargo, es importante tener en cuenta que las temperaturas más altas durante la mezcla pueden causar quemaduras, que se definen como un curado prematuro del compuesto. Para reducir tales casos, una porción del peróxido de dicumilo (DCP) que se usa típicamente en la formulación debe reemplazarse por un peróxido protegido contra quemaduras como Luperox DC40P-SP2. Dependiendo de la temperatura real y el tiempo necesario para derretir y dispersar completamente los ingredientes, se debe incorporar al DCP hasta un 30 por ciento o más de peróxido protegido contra quemaduras.

Resultados de la prueba dinámica mostraron el siguiente comportamiento: (i) Los bucles de histéresis de todas las espumas probadas mostraron un aumento en el módulo dinámico y un cambio a una mayor deformación a medida que se acumulaba el número de ciclos. Esto se explica como resultado de la incapacidad de estos materiales para recuperarse de la deformación en la escala de tiempo disponible entre ciclos. (ii) Las espumas OBC mostraron una respuesta más elástica que el POE y el EVA, como lo demuestra la menor deformación final y la recuperación más rápida después de las pruebas dinámicas. (iii) La respuesta elástica de las espumas OBC se atribuyó a su arquitectura de bloques. (iv) La ramificación de cadena corta parecía proporcionar una recuperación más rápida que los polímeros altamente ramificados, como lo demuestra el mayor tiempo asociado con la recuperación de la espuma EVA.

Polimerización OBC

Los copolímeros de bloques de olefinas producidos por catálisis de transferencia de cadena exhiben características de cristalinidad que son distintas de las que se esperarían de los copolímeros de olefinas aleatorios típicos con composiciones de monómeros comparables producidas a partir de catálisis de "sitio único" o heterogénea. Los copolímeros de bloques de olefinas producidos por catálisis de transferencia de cadena tienen una arquitectura estadística multibloque. Una característica estructural única de los copolímeros de bloques basados en olefinas es que la distribución intracadena del comonómero está segmentada (estadísticamente no aleatoria). El fraccionamiento de un copolímero de bloques de olefinas mediante fraccionamiento de elución con aumento de la temperatura preparativa, TREF, da como resultado fracciones que tienen un contenido de comonómero mucho más alto que las fracciones comparables de un copolímero aleatorio recogido a una temperatura de elución de TREF equivalente. Hemos desarrollado una metodología de "índice de bloque" que cuantifica la desviación de la composición de monómero esperada frente al fraccionamiento de elución en aumento de la temperatura analítica, ATREF, temperatura de elución. Cuando se interpreta correctamente, este índice indica el grado en que la distribución de comonómeros intracadena está segmentada o bloqueada. El comportamiento de cristalización único de los copolímeros de bloque determina la magnitud de los valores del índice de bloque porque los segmentos altamente cristalinos a lo largo de una cadena por lo demás no cristalina tienden a dominar las distribuciones de temperatura ATREF (y DSC). Este nuevo tipo de copolímero de bloques de olefinas se construye a partir de segmentos de bloques duros que son ricos en etileno y segmentos de bloques blandos que tienen comonómero de a-olefina a lo largo de la misma cadena de polímero. Estos copolímeros de bloques tienen una MWD (Mw/Mn) relativamente estrecha y contienen múltiples segmentos de bloques que surgen de la adición estadística. El número y la longitud de los segmentos de bloque se controlan mediante la concentración de agente de transporte de cadena presente durante la polimerización. Además de controlar la densidad general y el índice de fusión de los copolímeros, la cantidad y composición de los segmentos se pueden controlar para fabricar materiales a medida para aplicaciones específicas.

Aplicaciones

- Accesorios para radiadores para la industria del automóvil, con un rendimiento mejorado a temperaturas elevadas

- Modificador para la producción del interior de coches con acabado suave al tacto, y leído con gran capacidad de resistencia

- Revestimientos para cables con propiedades físicas mejoradas, techos de aislamiento

- Como un modificador de impacto para las poliamidas, poliolefinas, calzado.

- Barrera acústica / absorbente utilizada en múltiples aplicaciones para reducir el ruido. (NVH : Noise, Vibration, Harshness)

- Zapato

- Peliculas, embalaje, hot melt ,cables