PMMA | Polimetacrilato de metilo

Termoplàsticos > ► Poliacrilatos

PMMA Polimetacrilato de metilo

¿Qué es el polimetilmetacrilato?

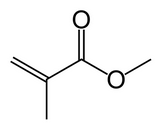

El polimetacrilato de metilo es un plástico (Termoplástico) duro, resistente, transparente, de excelentes propiedades ópticas con alto índice de refracción, buena resistencia al envejecimiento y a la intemperie. El polimetilmetacrilato, [−CH2−C(CH3)(COOCH3)−]n , es un material amorfo cuya propiedad más destacada es su excelente transparencia; de ahí que sus principales aplicaciones sean como sustituto del vidrio. Se destacan por sus propiedades ópticas. El miembro más conocido de este grupo es el polimetilmetacrilato (PMMA). Cuando se polimeriza metacrilato de metilo (MMA) en un material plástico ópticamente transparente, se obtiene PMMA. El polimetilmetacrilato, [-CH2-C(CH3)(COOCH3)-]n , es un material amorfo cuya propiedad más destacada es su excelente transparencia; de ahí que sus principales aplicaciones sean como sustituto del vidrio. Según los análisis microscópicos y de rayos-X, que indican que el material es amorfo, este polímero por muchos años fue considerado estructuralmente atáctico, al igual que otros polímeros derivados del etileno sustituido. Hoy en día, sin embargo, se conoce que el material del polímero comercial es más sindiotáctico que atáctico (sobre una escala de determinación pudo ser considerado alrededor de 54% sindiotáctico, 37% atáctico y 9% isotáctico). Es un plástico amorfo de color blanco agua (o cristalino) con una temperatura de transición vítrea (Tg) de ~ 100˚C. A temperatura ambiente es un material duro y rígido que mantiene su claridad, incluso en secciones gruesas, incluso después de largas exposiciones a atmósferas exteriores (es decir, tiene una excelente resistencia a los rayos UV). Solo el rayado de la superficie, causado por el polvo en el aire o por la limpieza, limita la claridad durante la exposición al aire libre. La claridad puede ser aproximadamente del 92%, por lo que este material se usa ampliamente como reemplazo del vidrio. Es significativamente más ligero que el vidrio, más fácil de moldear y de mecanizar. Su resistencia a la rotura es siete veces superior a la del cristal a igualdad de espesores, por lo que resulta más resistente a los golpes. En horticultura esto significa reducción de gastos por rotura y menores costes de mantenimiento en invernaderos. Es un material ligero con una densidad de 1.19 kg/m3. presenta buena resistencia mecánica y estabilidad. A pesar de su ligereza puede soportar una sobrecarga de 70 kg/m2, lo cuál es importante para aquellas zonas con riesgo de nevadas. La transparencia de este plástico está comprendida entre el 85 y el 92%, por lo que deja pasar casi todos los rayos UV y su poder de difusión es casi nulo. Tiene una gran opacidad a las radiaciones nocturnas del suelo. Su duración es mayor que la del poliéster. En cuánto a sus inconvenientes el principal de ellos es su elevado costo, que junto al tipo de estructura requerida hacen que las construcciones con este material sean de costes elevados.

Propriedades PMMA

- Transmisión de luz mayor de 93%

Temperatura de funcionamiento 130°C

Temperatura de funcionamiento 130°C- Buena resistencia a la intemperie

- Excelente resistencia a los rayos UV

- Buena resistencia química

- Bueno resistencia a las abrasion

- Buena procesabilidad

- Compatible con el ABS y SAN

- 100% reciclable

- Fórmula química PMMA: (C5H8O2)n

- Número CAS PMMA: 9011-14-7

- Nombre químico PMMA (IUPAC): poli (metacrilato de metilo)

- Código de reciclaje PMMA: número 7

¿Qué tipo de material es el metacrilato?

El poli(metacrilato de metilo) destaca por una resistencia mecánica media y rigidez elevada. No obstante, presenta una baja resistencia al impacto que, con todo, es seis veces superior a la del vidrio normal. Tiene una dureza elevada, superficie pulible y, mediante un tratamiento especial, la superficie adquiere una excelente resistencia al rayado. Su resistencia a la rotura es siete veces superior a la del cristal a igualdad de espesores, por lo que resulta más resistente a los golpes. En horticultura esto significa reducción de gastos por rotura y menores costes de mantenimiento en invernaderos. Sus propiedades mecánicas son considerables, y tiene un comportamiento rígido a temperatura ambiente. En cambio, tiene una baja resistencia al impacto y es sensible al calor. Es un material higroscópico, razón por la cual es necesario secarlo antes de procesarlo. La absorción de agua es próxima al 0.3%, por lo que tiene tendencia a la fisura por tensión. Debido a la poca resistencia al impacto y a la tensofisuración del PMMA, han surgido los copolímeros de injerto de MMA con caucho de estireno-butadieno (MBS), de ABS (MABS) o con caucho acrílico (acrilato de butilo, PBA). El MBS y MABS pueden incluirse en el grupo del poliestireno transparente y resistente al impacto, con las siglas MMA/BA, el cual se conoce como PMMA resin resistente al impacto. Se conocen también copolímeros de acrilonitrilo con MMA (A/MMA), que poseen una excelente resistencia al impacto y a la tensofisuración, aparte de una resistencia mecánica elevada. Los gránulos son para el proceso de inyección o extrusión y las láminas para termoformado o para mecanizado. Compite en cuanto a aplicaciones con otros plásticos como el policarbonato (PC) o el poliestireno (PS), pero el acrílico se destaca frente a otros plásticos transparentes en cuanto a resistencia a la intemperie, transparencia y resistencia al rayado. El PMMA se considera uno de los termoplásticos más duros. La dureza del PMMA es aproximadamente la misma que la del aluminio. Para conservar la claridad de este material, cuando se procesa, es importante mantener el acabado de la superficie a un nivel muy alto. Por lo tanto, se requiere un alto nivel de almacenamiento y / o secado, o un barril ventilado. Los componentes acrílicos son rígidos, ya que el material es duro y rígido. Los componentes son dimensionalmente estables, inodoros, resistentes a muchos productos químicos comunes y fáciles de decorar. El material tiene baja absorción de humedad, alto brillo, excelente resistencia a los rayos UV, baja emisión de humo cuando se quema y buena resistencia al arco y a las pistas.

El poli(metacrilato de metilo) destaca por una resistencia mecánica media y rigidez elevada. No obstante, presenta una baja resistencia al impacto que, con todo, es seis veces superior a la del vidrio normal. Tiene una dureza elevada, superficie pulible y, mediante un tratamiento especial, la superficie adquiere una excelente resistencia al rayado. Su resistencia a la rotura es siete veces superior a la del cristal a igualdad de espesores, por lo que resulta más resistente a los golpes. En horticultura esto significa reducción de gastos por rotura y menores costes de mantenimiento en invernaderos. Sus propiedades mecánicas son considerables, y tiene un comportamiento rígido a temperatura ambiente. En cambio, tiene una baja resistencia al impacto y es sensible al calor. Es un material higroscópico, razón por la cual es necesario secarlo antes de procesarlo. La absorción de agua es próxima al 0.3%, por lo que tiene tendencia a la fisura por tensión. Debido a la poca resistencia al impacto y a la tensofisuración del PMMA, han surgido los copolímeros de injerto de MMA con caucho de estireno-butadieno (MBS), de ABS (MABS) o con caucho acrílico (acrilato de butilo, PBA). El MBS y MABS pueden incluirse en el grupo del poliestireno transparente y resistente al impacto, con las siglas MMA/BA, el cual se conoce como PMMA resin resistente al impacto. Se conocen también copolímeros de acrilonitrilo con MMA (A/MMA), que poseen una excelente resistencia al impacto y a la tensofisuración, aparte de una resistencia mecánica elevada. Los gránulos son para el proceso de inyección o extrusión y las láminas para termoformado o para mecanizado. Compite en cuanto a aplicaciones con otros plásticos como el policarbonato (PC) o el poliestireno (PS), pero el acrílico se destaca frente a otros plásticos transparentes en cuanto a resistencia a la intemperie, transparencia y resistencia al rayado. El PMMA se considera uno de los termoplásticos más duros. La dureza del PMMA es aproximadamente la misma que la del aluminio. Para conservar la claridad de este material, cuando se procesa, es importante mantener el acabado de la superficie a un nivel muy alto. Por lo tanto, se requiere un alto nivel de almacenamiento y / o secado, o un barril ventilado. Los componentes acrílicos son rígidos, ya que el material es duro y rígido. Los componentes son dimensionalmente estables, inodoros, resistentes a muchos productos químicos comunes y fáciles de decorar. El material tiene baja absorción de humedad, alto brillo, excelente resistencia a los rayos UV, baja emisión de humo cuando se quema y buena resistencia al arco y a las pistas.Poli(metacrilato de metilo) modificado

Debido a la poca resistencia al impacto y a la tensofisuración del PMMA, han surgido los copolímeros de injerto de MMA con caucho de estireno-butadieno (MBS), de ABS (MABS) o con caucho acrílico (acrilato de butilo, PBA). El MBS y MABS pueden incluirse en el grupo del poliestireno transparente y resistente al impacto, con las siglas MMA/BA, el cual se conoce como PMMA resistente al impacto. Se conocen también copolímeros de acrilonitrilo con MMA (A/MMA), que poseen una excelente resistencia al impacto y a la tensofisuración, aparte de una resistencia mecánica elevada. La polimerización “in situ” de estos copolímeros resulta más difícil de realizar que la homopolimerización del metacrilato de metilo puro, acarreando mayores costes de producción. Otras modificaciones se logran por la vía de agregar grandes cantidades de cargas de relleno (cuarzo molido o bien óxido de aluminio/alumínia), con lo cual resulta un material símil al mármol. Las planchas macizas de espesor grande que se comercializan coloreadas, veteadas o con tono sedoso mate, y que pueden mecanizarse por arranque de viruta, se utilizan como plataformas de mesa (mostradores) y en el sector sanitario. Es posible obtener grados más suaves y resistentes que los grados estándar. Estos se conocen como PMMA de alto impacto (PMMA-HI) o como PMMA endurecido (PMMAT). Dicho polímero de PMMA resistente a los impactos se fabrica mediante la incorporación de un material gomoso en un polímero de PMMA. Por tanto, es un material de dos fases. La fase de caucho se basa en un éster acrílico modificado con estireno (p. Ej., Acrilato de polibutilo), cuyo índice de refracción es el mismo que el del PMMA. Este compuesto de moldeo resistente al impacto se puede mezclar con PMMA estándar si es necesario. Cabe señalar que la resistencia al impacto con muescas es solo aproximadamente el doble que la de un grado estándar (a 0.04 kJ/m). Tiene una mejor resistencia al agrietamiento por tensión ambiental (ESC) que los grados estándar, pero menor resistencia a la tracción, rigidez y dureza. Dichos materiales son casi tan transparentes y resistentes a los rayos UV como los grados básicos, pero muestran más turbidez. La mejor resistencia a las locuras es útil cuando los productos entran en contacto con detergentes acuosos o soluciones jabonosas.

PMMA Gama de productos

Tenemos tipos diferentes de PMMA resina, muchos de estos contienen agregados para mejorar las propiedades originales del policarbonato para una determinada aplicación, como: alto impacto, absorbentes de UV, aditivos anti-llama (tenemos el cumplimiento con UL94, V0, 5VA) y otras especificaciones e incluye productos que se pueden utilizar en aplicaciones que han de cumplir con las exigencias de las piezas sin halógenos.desmoldantes, antioxidantes, etc. Todos estos materiales pueden ser comercializados en “color” transparente (excepto los materiales con algunos anti-llama) o en colores traslucidos (ídem) y opacas.Tenemos una amplia versatilidad de diseño a través de su extensa gama de viscosidades y opciones de producto, tales como: respeto al medio ambiente por su resistencia al rayado, dureza, termo-resistencia, resistencia a la intemperie, biocompatibilidad, calidad óptica Tambien tenemos resinas especiales cuando se requieren características de aprobación alimentaria y cumplimiento de las estrictas exigencias de la FDA , la USP y Clase VI.

Las fórmulas varían según el peso molecular y las propiedades físicas requeridas, como el caudal, la resistencia al calor y la fuerza. Este material es más o menos irrompible en función de sus características químicas. Se prefieren las fórmulas de alto flujo para moldear. El PMMA tiene excelentes propiedades ópticas y una excelente resistencia a los agentes atmosféricos. La transparencia de la luz blanca alcanza el 92%, incluso más que el vidrio. A diferencia de la PC, es muy resistente a los rayos UV y no se pone amarilla. Las piezas moldeadas pueden presentar una birrefracción limitada, por lo que el PMMA demuestra ser un material apto para videodiscos. Similar al PMMA es el polimetilacrilato de PMA que se presenta como una goma blanda.

- Temperatura de transición vítrea del PMMA T g : 80-105°C

- Densidad estándar de PMMA: 1,17 - 1,20 g / cm3 (ISO 1183)

- Punto de fusión del PMMA Tm : 105-160°C

PMMA Propiedades Termicas

En condiciones normales de uso, debido a que su Tg es de 104ºC y su naturaleza amorfa, el PMMA es un material plástico transparente, duro y muy rígido, a la vez que frágil, cuya tenacidad es algo superior a la del PS. Así, a temperatura ambiente el PMMA puede ser sometido a procesos de transformación por arranque de viruta. Cuando se calienta por encima de su Tg , es un material tenaz, flexible, extensible, fácilmente deformable en geometrías complejas, y además puede ser moldeado o extruído. Aunque en relación con otros plásticos puede considerarse duro, su susceptibilidad al rayado constituye la principal limitación de este material. Su resistencia a la fotodegradación es escasa, en particular frente a la luz ultravioleta, lo que se alivia en parte añadiendo estabilizadores. De esta manera, los grados comerciales llegan a tener una muy buena resistencia a la intemperie en comparación con otros termoplásticos. Por lo general, láminas, barras, tubos y granulado para moldeo de PMMA son fabricados mediante procesos de polimerización en masa. En términos de volumen, el moldeado de láminas es el proceso más importante, estimándose probablemente cercano a la mitad del monómero de metacrilato usado. Las temperaturas de distorsión por calor (HDT) de dichos materiales son ligeramente más bajas que las de los grados básicos. Por ejemplo, el HDT, a 0.45 Mpa, para PMMA de alto impacto es 90˚C y a 1.8 MPa es 75˚C mientras que para un material estándar el HDT, a 0.45 Mpa, es 103˚C y a 1.8 MPa 95˚C. El punto de reblandecimiento Vicat (VSP) del material modificado por impacto es ligeramente más bajo que el de los grados básicos, aproximadamente 5˚C. El PMMA con peso molecular bajo se comporta como un termoplástico cuando se calienta, mientras que si el peso molecular es alto lo hace como un termoelástico. La franja de temperaturas de uso continuo se extiende de –40 a +75ºC, con picos de 100ºC por poco tiempo. Entre 120 y 180ºC adquiere consistencia elástica y puede moldearse. A partir de 180 C se convierte en líquido vicoso (inyectable, moldeable). La dilatación térmica es media. Excelente aislante térmico y acústico. El coeficiente de conductividad térmica del polimetacrilato de metilo es 0,16 KCal/m.h.ºC mientras que el del vidrio es de 0,64 KCal/m.h.ºC, lo que impide en el caso de los invernaderos su enfriamiento nocturno. El PMMA frente al fuego directo se quema con una llama amarilla y azulada en la base, produce burbujeo y crepitaciones. Los humos desprendidos son tóxicos y de carácter ácido. El PMMA se descompone formando principalmente dióxido y monóxido de carbono, agua, compuestos de bajo peso molecular e incluso monómero. El monómero generado puede reaccionar con el oxígeno formando acetona, piruvato de metilo y formaldehído. El comportamiento a llama puede variar dependiendo de su composición (aditivos utilizados en su formulación). Los aditivos retardantes a la llama modifican notablemente su comportamiento al fuego. En general, al quemarse un metacrilato de extrusión gotea (gotas encendidas) mientras que uno de colada no. Rango de temperatura de trabajo -40ºC +85ºC.

PMMA Propiedades ópticas

Por lo que respecta a las propiedades ópticas, tiene una excelente transparencia. Es brillante y absolutamente incoloro, y se puede teñir con facilidad en colores tranlúcidos y opacos. Se trata de un plástico resistente, duro y con una transparencia y propiedades ópticas muy buenas, por lo que se utiliza en aquellas aplicaciones que requieren un plástico transparente. Compite en cuanto a aplicaciones con otros plásticos como el policarbonato (PC) o el poliestireno (PS), pero el acrílico se destaca frente a otros plásticos transparentes en cuanto a resistencia a la intemperie y transparencia. Presenta estabilidad tanto en el color como en el brillo. Las ventajas de este material son muchas pero las que lo diferencian del vidrio son: bajo peso, mejor transparencia, menor fragilidad. De los demás plásticos se diferencia especialmente por su mejor transparencia, su fácil moldeo y su posible reparación en caso de cualquier raya superficial. El PMMA ofrece una resistencia a la intemperie que no iguala ningún otro material plástico. Resistente a la intemperie y a los rayos ultravioleta. La mayoría de los polímeros acrílicos comerciales están estabilizados a los rayos UV para una buena resistencia a la exposición prolongada a la luz solar, ya que sus propiedades ópticas y mecánicas varían bastante en estas condiciones. Por lo tanto, el PMMA pellets es adecuado para aplicaciones en exteriores destinadas a la exposición al aire libre a largo plazo. No hay un envejecimiento apreciable en diez años de exposición exterior, no afecta a sus propiedades ópticas. Tiene un índice de refracción de aproximadamente 1,49, el número de Abbe es 58 y puede transmitir alrededor del 92% de la luz visible. La contracción de los materiales de PMMA es aproximadamente del 0,2% al 1,0%. El material es un material termoplástico amorfo cuyo color natural es un blanco agua muy claro, por lo que es posible una gama muy amplia de colores claros y transparentes.

Estabilizador de luz para poliacrilatos

El poli (metacrilato de metilo) (PMMA) es muy transparente en la región UV y, por lo tanto, es mucho más estable a la luz que otros termoplásticos. Por lo tanto, los absorbentes de UV pueden usarse para conferir un efecto de filtro UV a los artículos de PMMA. Los paneles de ventana de PMMA para protección solar que contienen 0.05% –0.2% de 2-(2′-hidroxi-5′-metilfenil) -benzotriazol son ejemplos bien conocidos de esta aplicación. Las luces traseras de los automóviles, los letreros eléctricos y las cubiertas para luces fluorescentes son algunas aplicaciones para las cuales el PMMA está estabilizado contra los rayos UV. El excelente rendimiento de estabilización de la luz de HALS también se encuentra con PMMA.

PMMA Propiedades Electricas

Es un buen aislante eléctrico, El PMMA es un excelente aislante eléctrico con una constante dieléctrica elevada, con cargas electrostáticas altas, esto causa una carga estática en la superficie de la lámina la cual atrae partículas de polvo y pelusa. Se puede usar compuestos antiestáticos cuando la acumulación de carga estática y la concentración de polvo representen un problema de limpieza.

PMMA Resistencia Quimica

Sin embargo, el material tiene poca resistencia a los solventes, se quema fácil y ferozmente, es frágil, es sensible a las muescas, tiene poca resistencia a la fatiga y una baja temperatura de uso continuo (aproximadamente 50°C). La resistencia química del material puede ser influenciada por una variedad de factores incluyendo las tensiones generadas durante el proceso de fabricación y durante el uso, por ejemplo por cambios de temperatura. El metacrilato presenta gran resistencia al ataque de muchos compuestos pero es atacado por otros, Resiste los ácidos y álcalis de concentración baja o media. Es también resistente a los disolventes apolares (hidrocarburos alifáticos,aceites). Por el contrario, no es resistente a disolventes polares (ésteres, cetonas, hidrocarburos clorados y similares), acetato de etilo, acetona, ácido acético glacial, ácido sulfúrico bicromático, alcohol amílico, benzol, butanol, diclorometano, triclorometano (cloroformo), tolueno. La absorción de agua es próxima al 0.3%. Tiene tendencia a la fisuración por tensión. Tiene una excelente resistencia a la intemperiey, a los rayos ultravioleta y al envejecimiento térmico. No hay un envejecimiento apreciable en diez años de exposición exterior. Los polímeros de poli(metil metacrilato) poseen un buen comportamiento frente al envejecimiento en condiciones normales y tampoco son objeto de ataque biológico. Tan sólo si se formulan con sustancias colorantes pueden sufrir decoloración en condiciones de luz intensa, debido a la presencia de éstas. También, en casos extremos, la fotoxidación del PMMA granulos provoca la aparición de productos hidrolizados como grupos alcohólicos. Presenta buena resistencia a gases como dióxido de carbono, monóxido de carbono, cloro seco y dióxido de azufre seco. El PMMA es transparente a la luz ultravioleta y, por lo tanto, es más resistente al ataque de los rayos ultravioleta que la mayoría de los otros materiales termoplásticos. Sin embargo, puede añadirse un absorbente de UV (por ejemplo, 2- (2'-hidroxi-5'-metil-fenil) benzotriazol) al PMMA para filtrar dicha luz y proteger otro material situado detrás del PMMA. Los productos que exigen una muy buena estabilidad a los rayos UV a largo plazo se estabilizan con absorbentes de rayos UV como 2,4-dihidroxibenzofenona, salicilato de fenilo, salicilato de metilo o monobenzoato de resorcinol o estilbeno. No resistente a: PMMA no es resistente a ácidos oxidantes concentrados ( tales como nítrico y sulfúrico) y álcalis alcohólicos, que provocan descomposición. La resistencia a la mayoría de los solventes orgánicos es pobre. Por ejemplo, el PMMA es soluble en la mayoría de los hidrocarburos aromáticos, hidrocarburos clorados (como tolueno y cloroformo), ésteres de bajo peso molecular (como acetato de etilo), fenoles y cetonas. Aunque no es atacado por el alcohol solo, el alcohol en asociación con tetracloruro de carbono y éter provocará hinchazón. El PMMA está plastificado con materiales de tipo éster como el fosfato de tritolilo y el ftalato de dibutilo y se hincha con los fenoles. Se puede utilizar acetato de etilo para detectar la tensión. Tiene poca resistencia a gases como el sulfuro de hidrógeno, el cloro húmedo y el dióxido de azufre húmedo. Con una densidad de 1,18 g/cm3, el PMMA (material sólido sin relleno) se hundirá en el agua y flotará en una solución saturada de cloruro de magnesio. El PMMA no se puede cortar fácilmente con un cuchillo, pero es relativamente fácil de rayar. Este material se disolverá en disolventes como tolueno y cloroformo, pero no en hidrocarburos alifáticos (parafina y alcoholes blancos). Se hinchará en alcoholes y fenoles y se plastifica con algunos plastificantes de tipo éster, como el fosfato de tritolilo y el ftalato de dibutilo.

Comportamiento a la llama

Cuando este material se calienta en una llama, se encenderá fácilmente y continuará ardiendo muy fácil y ferozmente, con una llama casi sin humo. Hay pocos residuos después de la combustión y el material no arde al extinguirse la llama. La llama es azul, con punta amarilla y se emite un olor afrutado dulce. El PMMA seguirá ardiendo, con ruidos crepitantes, después de que se elimine la fuente de ignición. Puede producirse espuma cuando se apaga la llama. Cuando se calienta en ausencia de una llama, se ablandará a aproximadamente 100°C y se descompondrá a temperaturas superiores a 300°C para producir vapores, que son principalmente el monómero metacrilato de metilo (MMA). La destilación al vacío se produce a temperaturas superiores a 500°C y se ha utilizado para recuperar este material.

Propiedades de flujo

El PMMA es un material de flujo comparativamente rígido. Su flujo es más rígido que el PS o ABS. PMMAHI fluye más fácilmente que el PMMA estándar. A bajas temperaturas de fusión y tasas de cizallamiento, las viscosidades de PMMA son más altas que las de la mayoría de los plásticos extruibles. La viscosidad es relativamente sensible a la velocidad de cizallamiento y la temperatura de fusión. Se utilizan grados de viscosidad más altos para la extrusión de láminas y grados de viscosidad más bajos para tuberías y perfiles. La viscosidad de uno de los últimos grados se muestra a continuación. Resistente a: PMMA es resistente a ácidos y álcalis diluidos; álcalis concentrados y ácido clorhídrico concentrado; soluciones acuosas de sales y agentes oxidantes, aminas, grasas, aceites e hidrocarburos alifáticos (como aguarrás y parafina), alcoholes diluidos y detergentes. También es resistente a los ésteres de alto peso molecular, es decir, a aquellos con más de 10 átomos de carbono en la molécula.

PMMA Procesabilidad

PMMA son para el proceso de inyección o extrusión y las láminas para termoformado o para mecanizado.Película, hoja, barras, anillos y tubos (plastificados o no) también pueden producirse usando extrusión. También en forma de polvo de PMMA polimero se utilizan como recubrimientos protectores, tales como polvos termoadhesivos o como soluciones en pegamentos, impermeabilización etc. Piezas de semielaborados, láminas, barras y anillos son muy fáciles toprocess mechanically. Se realizan otros procesos especiales, como la orientación mono y biaxial de planchas por estirado, para mejorar las caracteríticas mecánicas, como por ejemplo la resistencia mecánica. El metacrilato es fácil de rallar con cualquier instrumento, con lo que habrá que considerar este aspecto como factor negativo.Se puede esterilzar con radiación gamma o formalina. No es recomendable la esterilización del PMMA polymer en autoclave.

Perlas esféricas de PMMA

Las perlas de acrílico son perlas esféricas sólidas de PMMA que están disponibles en rangos de diámetro de 50 a 1000 μm. Las perlas acrílicas se sintetizan mediante polimerización en suspensión, una técnica de polimerización heterogénea que utiliza ciertos estabilizadores como gelatina, poli (alcohol vinílico), sales alcalinas de MAA o compuestos inorgánicos. El tamaño de partícula se puede controlar seleccionando el estabilizador apropiado y las condiciones de agitación. El polímero se aísla en forma de perlas mediante filtración y se seca. La mayoría de las propiedades de las perlas acrílicas son las mismas que las de la resina acrílica. Sin embargo, debido a su forma esférica y tamaño pequeño, las perlas acrílicas exhiben áreas de superficie aumentadas, disolución más rápida en solventes, propiedades específicas de difusión de luz o dispersión de luz y ventajas generales de procesamiento.

PMMA modificado

Dado que el PMMA puro a veces no presenta los estándares de propiedad necesarios para ciertas aplicaciones, las formulaciones de producción a menudo se modifican agregando (co)monómeros, aditivos o rellenos. Por ejemplo, durante el procesamiento de PMMA, se añaden pequeñas cantidades de acrilato de metilo como (co)monómero en la polimerización. Esto mejora la estabilidad térmica del PMMA al disminuir la tendencia a despolimerizarse (descomprimirse) durante el procesamiento térmico. Además, para mejorar la resistencia al impacto del PMMA, a menudo se copolimeriza con acrilato de butilo. Asimismo, la adición de MAA aumenta la temperatura de transición vítrea del polímero para usos a temperaturas más altas, como aplicaciones de iluminación. Además, se pueden agregar plastificantes para modificar la transición vítrea, la resistencia al impacto o las propiedades de procesamiento. Para proteger el PMMA de la luz ultravioleta, o para darle un cierto color, se pueden agregar tintes durante la polimerización. Finalmente, se pueden aplicar rellenos para alterar las propiedades finales del material o para abaratar los productos finales (mejorar la rentabilidad).

Manipulación de materiales

Para mantener la claridad de este material, es importante mantener el acabado superficial de los productos a un nivel muy alto. Para obtener los mejores resultados, la resina debe estar seca antes de la extrusión. Puede producirse una alta absorción de agua en contacto prolongado con una atmósfera húmeda, por lo que se debe ejercer un control estricto sobre las condiciones de almacenamiento. Se requiere una política de Fi-Fo muy estricta para asegurar que el material de la sección 8: guías para los siguientes materiales no esté en la tienda por más de 6 meses. Si se deja expuesto a la atmósfera, el PMMA absorberá entre un 0,15% y un 0,7% de humedad. El material debe permanecer en un pre-secador, a una temperatura de 85°C por un período de 4 horas. Se pueden usar temperaturas más altas al secar en un horno de circulación de aire, pero se requiere agitar los gránulos para evitar que los gránulos se "apelmazen" o se fusionen. Si el secador está en línea, su capacidad se puede calcular a partir de la densidad aparente del material y la tasa de salida. Volumen = 4 x tasa de salida (lb/h)/densidad aparente (lb/pies cúbicos). El alimento puede consistir en material granulado o una mezcla de gránulos y granos de polímero (no preextruidos) con hasta un 50% de granos. Las tolvas de alimentación por gravedad suelen ser adecuadas, pero deben cubrirse.

Diseño de tornillo y barril

Los barriles deben estar ventilados y tener una relación L/D de entre 27 y 33. El barril debe estar revestido con un material resistente al desgaste como Xaloy. Para garantizar un funcionamiento sin problemas, se debe mantener el mayor vacío posible en la zona de ventilación del tornillo utilizando una bomba de vacío con una capacidad relativamente alta.

Reprocesamiento

Cuando se recupera este material, se puede mezclar hasta un 25% con el material virgen (todo el triturado debe secarse). Sin embargo, para obtener una hoja transparente de la mejor calidad, no se debe utilizar triturado. A medida que aumenta la proporción de triturado, la alimentación desde una tolva por gravedad será más incierta. Al regranular acrílico, es esencial una limpieza estricta para evitar cualquier contacto con otros polímeros que puedan causar contaminación. Además, cuando se utiliza triturado, no debe tener lugar la mezcla de diferentes lotes o grados, ya que las propiedades ópticas de los productos resultantes pueden verse muy reducidas.

Otros comentarios

Al termoformar láminas de PMMA, se prefiere el calentamiento por zonas en ambos lados de la lámina, con temperaturas más altas en las zonas exteriores. El aluminio es el material óptimo para el molde: debe tener una superficie superficial muy lisa y libre de imperfecciones. Es relativamente fácil rayar este material, pero tales rayones se pueden pulir fácilmente. Debido a la facilidad de rayado, se debe tener mucho cuidado al manipular el material y mantenerlo cubierto el mayor tiempo posible durante cualquier operación de manipulación o mecanizado. Limpiar los productos únicamente con limpiadores líquidos. Incluso el polvo fino puede rayarlo si se frota. El PMMA puede cargarse electrostáticamente durante el procesamiento y, como resultado, atrae fácilmente el polvo. Para quitar el polvo, se pueden limpiar los componentes con un paño suave. Sin embargo, esto solo puede agravar el problema y provocar que se acumule más polvo en las superficies. Para obtener componentes libres de polvo se requiere un tratamiento antiestático de las superficies.

Secado

Coloración

Dado que el color natural del material es claro, es posible una amplia gama de colores. Esto incluye colores transparentes y opacos. Se vende en colores compuestos y como material natural para colorear en la máquina, mediante técnicas como coloración en seco, masterbatching y coloración líquida. El PMMA puede estar disponible en forma de gránulos o perlas esféricas. El último tipo se considera más adecuado para la coloración en seco debido a la similitud en el tamaño de partícula del polímero y el colorante seco. Sin embargo, los gránulos proporcionan una acción más de "trituración" (mezcla), tanto en la mezcladora de tambor como en la zona de alimentación de la extrusora. La mezcla en tambor se utiliza para realizar la adición de colorante seco. El procedimiento de adición es importante para garantizar la dispersión óptima. Para obtener una dispersión uniforme de colorante en la mezcla, se debe llenar el tambor con la mitad de la carga de polímero, luego se debe agregar el colorante seco, seguido del resto del polímero. La carga total solo debe ocupar la mitad, a dos tercios, de la capacidad del tambor. La velocidad de rotación del tambor es importante para la distribución uniforme del colorante por todo el polímero. Los tiempos de mezcla prolongados pueden reducir el tamaño de partícula de algunos colorantes, dando efectos adversos con respecto a su desempeño en el producto final (por ejemplo, translucidez). Un tiempo de mezcla típico es de 10 minutos. Cuando se colorea material granular en seco, se recomienda el uso de un aglutinante o agente humectante y el procedimiento de coloración es similar al GPPS. Las concentraciones típicas de colorantes oscilan entre 0,2% y 1,0%. Los lotes maestros se utilizan ampliamente para colores opacos o densos y donde se requiere la combinación de colores. Los lotes maestros de tipo universal son adecuados para muchos requisitos de coloración, sin embargo, no se utilizan para tonos teñidos. El tiempo de mezcla para la incorporación de masterbatch y el nivel de uso es similar al requerido para ABS. La coloración líquida es adecuada tanto para colores opacos como para tintes, aunque los vehículos líquidos deben adaptarse en consecuencia.

PMMA Soldabilidad

- Troquel caliente / fusión (Hot die/fusion): excelente; resistencia de soldadura hasta el 80% de la resistencia del material, también se puede soldar a ABS, policarbonato y SAN en algunos casos.

- Gas caliente (Hot gas) : soldaduras con varilla de PVC (consultar con el fabricante de la varilla).

- Inducción / electromagnética: excelente; se suelda a sí mismo, así como a ABS, PC, SAN y PS en algunos casos.

- Soldadura por centrifugado (Spin welding): buena.

- Soldadura ultrasónica: campo cercano, bueno a excelente, igual para acrílico / PVC; campo lejano, justo a bueno (se recomienda director de energía). Soldadura por puntos, buena; también suelda a ABS, Óxido de polifenileno, PC y SAN en algunos casos.

- Soldadura por vibración: regular a buena; También se puede soldar a algunas versiones de ABS, óxido de polifenileno y policarbonato.

Para unir dos losas mediante encolado se utilizan colas de base acrílica, es decir, se utiliza el mismo plexiglás en estado líquido mezclado con otros componentes, de ahí la idea de que se puedan soldar dos losas. Pero en realidad la unión se da a través de un pegamento específico. El pegado da buenos resultados y es posible con disolventes puros, monómeros o en presencia de cloroformo o empleando PMMA disuelto en disolventes.

Estabilidad Dimensional

Si bien la hoja de acrilico se expande y contrae a consecuencia de cambios de temperatura y niveles de humedad, no encoge con la edad. Cuando hay discrepancia entre la temperatura y/o nivel de humedad a la que están expuestas cada una de las superficies de la lámina, esta tiende a arquearse ligeramente hacia el lado donde la temperatura y/o humedad es más alta. Sin embargo, este tipo de arqueadura es reversible. Si se somete una lámina de PMMA a carga constante, a largo plazo esto puede provocar su deformación permanentemente. Esta contingencia puede minimizarse usando lámina más gruesa, reduciendo el tamaño de las áreas sin soporte o utilizando configuraciones termoformadas.

Métodos de montaje

- Adhesivos: Adhesivos y uniones solventes

- Sujetadores: los pares de accionamiento y falla, las cargas de sujeción y la resistencia a la tracción son altas. Las cargas iniciales de relajación del material son bajas. Muesca sensible y vulnerable al agrietamiento. Se prefieren los tornillos trilobulares que forman roscas, los tipos de inserción son factibles en ciertos casos. Los sujetadores pueden instalarse por ultrasonidos

- Bisagras: integral no posible; Las bisagras de dos piezas pueden requerir calor para ensamblarse

- Insertos: los insertos ultrasónicos son de buenos a excelentes (de buenos a buenos para acrílico / PVC) y son el método preferido. Los insertos instalados con calor también son buenos a excelentes. Se pueden utilizar insertos de bobina prensados, autorroscantes y helicoidales

- Disolventes: dicloruro de etileno, cloruro de metileno, tricloruro de vinilo y ácido acético glacial. Puede producir resistencias de unión de hasta el 60% de la resistencia del material

- Replanteo / estampado: Calor, de bueno a excelente. Replanteo de aire caliente / frío, bien. Ultrasonidos, de justos a buenos; bueno para acrílico / PVC

PMMA Polimerización

El PMMA es un polímero vinílico, formado por polimerización vinílica de radicales libres a partir del monómero metil metacrilato. El metacrilato de metilo, también conocido como éster metílico del ácido metacrílico acrílico (C5H5O2), es un líquido incoloro con fuerte olor a fruta, con un punto de ebullición de 100ºC y que se almacena con inhibidores de polimerización. El polímero se forma a partir de la apertura del doble enlace C=C cuando se pone en contacto con iniciadores. El PMMA termoplastico no es tóxico si está totalmente polimerizado. Su componente el MMA (monómero de metacrilato de metilo) sí lo es en fase líquida.

Polimerización en masa

La polimerización en masa del metacrilato de metilo, también conocida como polimerización”in situ”, permite la fabricación de bloques y planchas gruesas. Al monómero puro o a un prepolímero de mayor viscosidad (en estado de polimerización incipiente) se le agregan los iniciadores y comonómeros necesarios. Una vez hecho esto, se vierte entre planchas metácrilicas de pulido perfecto, donde se deja polimerizar. El calor de la reacción se evacua mediante refrigeración de agua o de aire. Si se quieren obtener polímeros sin tensiones internas, es necesaria la evacuación cuidadosa del calor de reacción, por lo que la polimerización puede llegar a durar días o semanas. Los poli(metacrilato de metilo) así obtenidos presentan pesos moleculares de varios millones, por lo que no es posible fundirlos sin descomposición. Este poli(metacrilato de metilo), conocido como vidrio acrílico de colada, pertenece al grupo de los termoelásticos. También es posible obtener pesos moleculares elevados mediante la reticulación parcial, que se lleva a cabo mediante la adicción de ésteres poliinsaturados. En este último caso estaríamos hablando de poli(metacrilato de metilo) reticulado. Para fabricar masas de moldeo capaces de fundir, se recurre a la polimerización en masa con iniciadores apropiados. La reacción se interrumpe con reguladores en un peso molecular relativamente bajo, siendo el máximo de 150 000.

Polimerización a granel (Bulk)

La polimerización a granel se puede llevar a cabo para producir láminas, varillas y tubos de PMMA o se puede utilizar para producir compuestos de moldeo mediante procesos de moldeo por extrusión o inyección.

Polimerización en suspensión

La polimerización en suspensión se suele realizar con polimerización de perlas, de tamaño de partícula muy uniforme y situado entre 0.1 y 0.5 mm. Una gran ventaja de este proceso es la rápida evacuación del calor de reacción, que se cede al agua. Los termoplásticos obtenidos, con peso molecular inferior a 150 000, son también susceptibles de fundir.

PMMA vs PC

El acrílico, el policarbonato y el vidrio son todos materiales transparentes y, como se mencionó anteriormente, el PC y el PMMA son alternativas adecuadas y resistentes al vidrio. El PMMA se usa a menudo como una alternativa liviana al vidrio y un sustituto razonable del policarbonato (PC) gracias a su rentabilidad y cuando la resistencia extrema no es esencial.

Además, es menos probable que la PMMA se rasque y no se ponga amarilla durante un período de tiempo. Los otros beneficios que ofrece PMMA para PC incluyen una transmisividad muy alta y una mejor claridad óptica que también se pueden restaurar mediante pulido. La PMMA es una excelente opción para dispositivos ópticos porque daña menos los tejidos cuando se fractura.

PMMA Aplicaciones

En función de las composiciones, tamaños, Tg y pesos moleculares, las esferas de PMMA thermoplastics se pueden usar en diferentes aplicaciones.Compite en cuanto a aplicaciones con otros plásticos como el policarbonato (PC) o el poliestireno (PS), pero el acrílico se destaca frente a otros plásticos transparentes en cuanto a resistencia a la intemperie, transparencia y resistencia al rayado.Por estas cualidades es utilizado en la industria del automóvil como el faro del coche, iluminación, cosméticos, espectáculos, construcción y óptica, entre muchas otras. En el mundo de la medicina se utiliza la resina de polimetilmetacrilato para la fabricación de prótesis óseas y dentales y como aditivo en polvo en la formulación de muchas de las pastillas que podemos tomar por vía oral. Señalización, expositores, protecciones en maquinaria, mamparas separadoras decorativas y de protección, acuarios y piscinas, obras de arte, etc. La posibilidad de obtener fibras continuas de gran longitud mediante un proceso de fabricación relativamente barato hacen junto con su elevada transparencia que sea un material muy empleado para la fabricación de fibra óptica. Últimamente encontramos muchos diseños, colores y acabados en las planchas que abren un mundo de posibilidades para su uso en arquitectura y decoración, sectores en los que cada vez se emplea más frecuentemente.

Productos típicos

El PMMA posee una excelente solidez a la luz y resistencia a la intemperie. También es duro, rígido, transparente y puede tener muy buen brillo. Tampoco está sujeto a ataques microbiológicos. Estas propiedades dictan las aplicaciones de esta clase de material. No se debe olvidar la facilidad de decoración de este tipo de material, ya que dicha decoración puede conducir a una apariencia mejorada de los componentes de PMMA. Es ampliamente utilizado en la industria de la construcción como material para techos en lugar del vidrio. En la actualidad, los métodos de producción óptica pueden producir láminas transparentes o tintadas de una calidad lo suficientemente alta como para reemplazar el PMMA fundido o el vidrio. No es tan resistente a los arañazos como el vidrio, pero ofrece la ventaja de poder cortarse o serrar. También se utiliza para fabricar platos de baño y ducha mediante técnicas de laminado. En ambas aplicaciones, el peso ligero de este material plástico es una gran ventaja, ya que facilita la instalación. No obstante, cabe señalar el alto coeficiente de expansión térmica del PMMA y su facilidad de combustión. El PMMA ahora está disponible en perfiles extruidos de doble pared cuya conductividad térmica es muy baja. Cuando se utiliza como material de acristalamiento, esto reduce las pérdidas de calor y la condensación. Su resistencia a la intemperie lo hace útil para luminarias de exterior.

Letreros y pantallas

Las láminas de PMMA de grado óptico exhiben una claridad y transparencia excelentes y, además, son extremadamente robustas y resistentes a la intemperie. Por lo tanto, se utilizan ampliamente para señalización iluminada, vitrinas y vitrinas. Dado que el PMMA también filtra la luz ultravioleta dañina y se puede colorear en cualquier tono posible en el espectro, estas láminas también se aplican en carcasas de museos, soportes para carteles y carteles y paneles publicitarios.

Pantallas y monitores LCD

Todas las principales marcas de productos electrónicos usan pantallas hechas de PMMA. La durabilidad y la transmisión de la luz del metacrilato de polimetilo lo convierten en la mejor opción, desde pantallas pequeñas hasta pantallas ultra grandes.

Construcción y arquitectura

Debido a su tremendo impacto y resistencia a los rayos ultravioleta combinados con una excelente claridad óptica, el PMMA es el material de primera elección para los perfiles de puertas y ventanas, marquesinas y paneles. También se puede fundir fácilmente en formas tridimensionales especialmente diseñadas y aplicarse en balaustradas, puertas de garaje y diseño de fachadas. Además, debido a que el PMMA es extremadamente fuerte y resistente a la acción abrasiva, se utiliza en los acuarios y centros marinos más impresionantes del mundo para brindar la mejor experiencia de visualización posible. A continuación, el PMMA facilita la transmisión de la luz y proporciona un buen aislamiento térmico, lo que lo convierte en el material ideal para la construcción de invernaderos y terrazas. Finalmente, las láminas de PMMA se aplican como barreras acústicas junto a carreteras ruidosas.

Automotriz y transporte

Las láminas de PMMA se aplican en ventanas de automóviles, parabrisas de motocicletas y cubiertas de matrículas. La resina acrílica está coloreada y moldeada por inyección en las cubiertas exteriores de las luces delanteras, traseras y de los intermitentes del automóvil y para las cubiertas de las luces interiores. Debido a que las láminas acrílicas también son resistentes a la sal, se utilizan en el transporte marítimo, por ejemplo, para las ventanas de un barco. Además, el PMMA puede resistir temperaturas muy bajas bajo cero y altas diferencias de presión, lo que lo hace ideal para su uso en la aviación, como ventanas de avión y helicóptero, toldos y parabrisas.

Iluminación

Dado que las láminas de PMMA exhiben una transparencia excelente, una transmisión de luz superior y un buen aislamiento térmico, se utilizan ampliamente en aplicaciones de iluminación en pantallas, estanterías iluminadas y letreros iluminados. Se pueden obtener en cualquier color posible, idealmente para usar en luces de discoteca. También son el material perfecto para diseñar luces LED.

Sanitario

El PMMA sanitario no solo es extremadamente robusto; además, es resistente a la exposición repetida a productos químicos y jabón. Se puede moldear por inyección en cualquier forma deseable. Por lo tanto, se aplica ampliamente como el material perfecto para bañeras, lavabos, jacuzzis y baños de vapor. Además, las láminas de fundición de PMMA se utilizan en las puertas de las cabinas de ducha, en los paneles de ducha o bañera y para otros fines en los baños de los complejos de ocio y las zonas de fitness.

Electrónica

La excelente claridad óptica, alta transmisión de luz y resistencia al rayado del PMMA lo convierte en el material perfecto para usar en pantallas para televisores LCD/LED, monitores de PC, computadoras portátiles, teléfonos celulares y pantallas de equipos electrónicos. También se utiliza en ventanas de transmisores/receptores de infrarrojos. Debido a su resistencia a los rayos UV y al calor, las láminas de PMMA también se utilizan como material de cobertura para paneles solares donde su excelente transmisión de luz permite una eficiencia de conversión de energía muy alta.

Medicina y salud

Como se mencionó anteriormente, el PMMA es un material duradero y fácil de limpiar; por lo tanto, se usa ampliamente para gabinetes de almacenamiento en hospitales, consultorios médicos y laboratorios de investigación. Por la misma razón, las láminas transparentes de PMMA se utilizan para fabricar incubadoras para recién nacidos. Además de estas aplicaciones, el PMMA también se aplica como empastes de cavidades dentales y cemento óseo debido a su biocompatibilidad, confiabilidad y durabilidad superiores. Finalmente, las resinas acrílicas se utilizan para la fabricación de todo tipo de diagnósticos médicos desechables, como cubetas de sangre o dispositivos de prueba de drogas. PMMA es un material de alta pureza y fácil de limpiar y, por lo tanto, se utiliza para fabricar incubadoras, dispositivos de prueba de drogas, gabinetes de almacenamiento en hospitales y laboratorios de investigación. Además, debido a su alta compatibilidad biológica, el PMMA también se aplica como rellenos de cavidades dentales y cemento para huesos.

Mobiliario y diseño

PMMA ofrece propiedades excepcionales como transparencia, tenacidad y estética para producir sillas, mesas, gabinetes de cocina, tazones, tapetes, etc. en cualquier forma, color o acabado. Como rango de aplicación final, los diseñadores y fabricantes de muebles utilizan el PMMA para fabricar sillas, mesas, gabinetes de cocina y otros especialmente diseñados. El material es fácil de obtener en cualquier forma, color y acabados especiales. Por último, la resina o las láminas de PMMA se pueden utilizar en un número ilimitado de aplicaciones domésticas, que van desde ensaladeras hasta manteles.

Interior and exterior trim

PMMA is used to create interior and exterior panels, trim, bumpers, fenders and other moulded parts. Key qualities include: excellent surface hardness, UV and abrasion resistance. Polymethyl Methacrylate offers a myriad of colouring options from transparant to deep colour, be it hgh gloss or matt.

Iluminación

Las hojas de PMMA se utilizan para diseñar luces LED donde ayuda a maximizar el potencial de emisión de luz. También se utiliza para la construcción de lámparas gracias a su transparencia y propiedades ópticas. Compite en cuanto a aplicaciones con otros plásticos como el policarbonato (PC) o el poli estireno (PS), pero el acrílico se destaca frente a otros plásticos transparentes en cuanto a resistencia a la intemperie, transparencia y resistencia al rayado.

Otras aplicaiones

Las láminas de PMMA son producidas en un rango de espesores de 1.6 mm a 150 mm, de anchos tan estrechos como un metro y longitudes de hasta cientos de metros. Se producen principalmente por tres métodos: colada , colada continua y extrusión. El método de colada es el más común porque es inherentemente simple y fácilmente adaptable para manufacturar una amplia variedad de grados, colores y tamaños. El proceso de colada continua es el más económico y se usa para fabricar las láminas de calibre más delgado de muchos de los grados usados. Las láminas también se producen por extrusión de granulado para moldeo de PMMA. Para espesores menores de 3 mm y para ciertas aplicaciones especiales, las láminas extruídas son económicamente preferidas. Una de las propiedades más usadas de las láminas de PMMA es su formabilidad. Puesto que éste es termoplástico, llega a ser blando y flexible cuando se calienta, y puede ser conformado en alguna forma deseada. Cuando el material enfría, es rígido y retiene la forma a la cual éste ha sido formado. Las láminas plásticas de PMMA se fabrican en una amplia variedad de tipos, incluyendo las transparentes claras y coloreadas, translúcidas claras y coloreadas y semiopacas coloreadas. También se producen varias texturas superficiales. Adicionalmente, se disponen de grados con resistencia a la intemperie mejorada (absorbedores de UV adicionados), resistencia al mar, resistencia al crazing, resistencia al impacto y resistencia a la flama.

¿Qué es el metacrilato y para qué sirve?

Gracias a su altísima transparencia y a su bajo coste, ha tenido éxito en muchas aplicaciones para sustituir el vidrio. El metacrilato es un material de múltiple aplicación debido a sus grandes ventajas. En general, es utilizado en productos que requieren una gran durabilidad, gran estabilidad del color o que deben resistir a la intemperie. PMMA se utiliza ampliamente para la fabricación de equipos electrónicos. La dureza de la superficie y la resistencia a los arañazos son un rendimiento importante donde el alto uso repetido es un factor. Gracias a su excelente impacto y resistencia a los rayos UV, el PMMA se usa ampliamente en perfiles de ventanas y puertas, toldos, paneles, diseño de fachadas, urnas, tapas, trofeos, vitrinas, decoración y objetos, cajas para alimentación, señalización, expositores y muchos mas productos, mamparas, cubiertas transparentes, claraboyas, lucernarios, vitrinas, mesas, lámparas, apliques y mobiliario en general. Tiradores, regalos, cristaleras, anuncios luminosos, señales de tráfico, columnas luminosas etc. incubadoras, mesas de operación, recipientes especiales etc. gafas, lentes, filtros solares y fotográficos etc. También facilita la transmisión de luz y proporciona un buen aislamiento térmico, por lo tanto, es una opción adecuada para la construcción de invernaderos. PMMA también se utiliza para construir acuarios y centros marinos.

Historia de PMMA

El polimetilmetacrilato (PMMA o vidrio acrílico) es el tipo de poliacrilato más conocido. Descubierto en 1872, solo alrededor de la década de 1930 se desarrolló un procedimiento tecnológico que permitió su producción a nivel industrial y su consecuente comercialización, a continuación acrónimos y nombres alternativos :

- Polimetacrilato de metilo

- Poli(metil 2-metilpropenoato)

- PMMA Resins

- Poly-methyl-methacryatel Resins

- Fórmula molecular(C5O2H8)n

- Número de registro CAS 9011-14-7

Espectrometría infrarroja por Transformadas de Fourier (FTIR)

PMMA

PMMA

injection

PMMA

extrusion

PMMA

extrusion

PMMA high

impact

PMMA very

high imp.

Mechanical Properties

Unit

Method

Tensile Modulus (1 mm/min)

MPa

ISO 527

3200

3300

2800

2400

1800

Stress at break (5 mm/min)

MPa

ISO 527

73

77

71

62

45

Strain at break (5 mm/min)

%

ISO 527

3.5

5.5

4.5

4.5

5

Charpy notched impact strength (at 23°C)

kJ/m²

ISO 179

20

20

25

50

80

Thermal Properties

Vicat softening temperature (B/50)

ºC

ISO 306

103

108

102

100

95

Glass transition temperature

ºC

IEC 10006

110

117

108

109

109

Temp. of deflection under load (0.45 MPa)

ºC

ISO 75

100

103

99

98

93

Temp. of deflection under load (1.8 MPa)

ºC

ISO 75

95

98

95

93

88

Coeff. of linear therm. expansion (0-50°C)

10-5 K-1

ASTM E831

8

8

8

9

11

Flammability UL 94 (at nom. 1.6 mm)

Class

IEC 707

HB

HB

HB

HB

HB

Rheological Properties

Melt volume rate, mVR (230°C/3.8kg)

cm³/10 min

ISO 1133

6

3

4.5

3.3

1.6

Optical Properties

Transmission factor

D65

%

DIN 5036

92

92

92

92

91

Haze

%

ASTM D1003

< 0.4

< 0.5

< 1.5

< 2

< 2

Refractive index

-

ISO 489

< 0.5

1.49

1.49

1.49

1.49

Other Properties

1.49

Density

g/cm³

ISO 1183

1.19

1.18

1.17

1.16

| PMMA | PMMA injection | PMMA extrusion | PMMA extrusion | PMMA high impact | PMMA very high imp. | ||

| Mechanical Properties | Unit | Method | |||||

| Tensile Modulus (1 mm/min) | MPa | ISO 527 | 3200 | 3300 | 2800 | 2400 | 1800 |

| Stress at break (5 mm/min) | MPa | ISO 527 | 73 | 77 | 71 | 62 | 45 |

| Strain at break (5 mm/min) | % | ISO 527 | 3.5 | 5.5 | 4.5 | 4.5 | 5 |

| Charpy notched impact strength (at 23°C) | kJ/m² | ISO 179 | 20 | 20 | 25 | 50 | 80 |

| Thermal Properties | |||||||

| Vicat softening temperature (B/50) | ºC | ISO 306 | 103 | 108 | 102 | 100 | 95 |

| Glass transition temperature | ºC | IEC 10006 | 110 | 117 | 108 | 109 | 109 |

| Temp. of deflection under load (0.45 MPa) | ºC | ISO 75 | 100 | 103 | 99 | 98 | 93 |

| Temp. of deflection under load (1.8 MPa) | ºC | ISO 75 | 95 | 98 | 95 | 93 | 88 |

| Coeff. of linear therm. expansion (0-50°C) | 10-5 K-1 | ASTM E831 | 8 | 8 | 8 | 9 | 11 |

| Flammability UL 94 (at nom. 1.6 mm) | Class | IEC 707 | HB | HB | HB | HB | HB |

| Rheological Properties | |||||||

| Melt volume rate, mVR (230°C/3.8kg) | cm³/10 min | ISO 1133 | 6 | 3 | 4.5 | 3.3 | 1.6 |

| Optical Properties | |||||||

| Transmission factor D65 | % | DIN 5036 | 92 | 92 | 92 | 92 | 91 |

| Haze | % | ASTM D1003 | < 0.4 | < 0.5 | < 1.5 | < 2 | < 2 |

| Refractive index | - | ISO 489 | < 0.5 | 1.49 | 1.49 | 1.49 | 1.49 |

| Other Properties | 1.49 | ||||||

| Density | g/cm³ | ISO 1183 | 1.19 | 1.18 | 1.17 | 1.16 | |

Tokyo

Tokyo is the capital of Japan.