Sulfuro de polifenileno

Termoplàsticos > ► Polisulfonas

Poli(p-fenilen sulfuro) (PPS)

Gama de produtos

En Mexpolimeros ofrecemos una vasta gama de materiales polimericos, elastomericos y compuestos desarrollados de acuerdo a sus necesidades, garantizando la calidad en productos y servicio. Nuestra gama de productos incluye grados sin refuerzo, con fibra de vidrio y/o con carga mineral ( Ibridos), cargado con metales, modificado en el impacto, con aditivos especiales como establizador al calor, UV, metales, antiestatico, antibacteria, marcado laser, nucleado etc, lubricante especial y retardante de llama (con o sin halógenos). También ofrecemos desarrollados y evaluados por personal altamente calificado y con tecnología avanzada.

Polisulfuro de fenileno (PPS)

El sulfuro de polifenileno (PPS) es un polímero orgánico que consiste en anillos aromáticos unidos por sulfuros. El sulfuro de polifenileno es un plástico de ingeniería comúnmente utilizado hoy en día como un termoplástico de alto rendimiento. El polisulfuro de fenileno o poli(p-fenilen sulfuro) es un polímero orgánico compuesto de anillos aromáticos unidos por sulfuros. Es un material termoplástico con un alto rendimiento que combina buenas propiedades mecánicas con excelentes propiedades de resistencia térmica y química. En la versión ramificada el color es marrón oscuro, mientras que en la línea es más clara. Material termoplástico parcialmente cristalino, no polar, con muy baja absorción de H2O. Excelente retención de las propiedades físico-químicas y mecánicas en las condiciones de uso continuo (210-220°C) con picos de hasta 260°C. Excelente estabilidad dimensional incluso en ambientes hostiles y inherentemente retardante a las llama. Es uno de los polímeros que tiene la mejor resistencia química. PPS tiene una alta relación de resistencia a peso, manteniendo la estabilidad dimensional en diferentes condiciones de temperatura.

ASTM D4067 - 16 Sistema de clasificación estándar y base para la especificación de materiales de moldeo por inyección y extrusión de poli (sulfuro de fenileno) (PPS) reforzados y rellenos.

Nombres - Símbolo PPS

- Polisulfuro de fenileno

- PPS

- Poli(p-fenilen sulfuro)

- XPPS

Propriedades PPS

- Alta estabilidad dimensional

- Baja absorción de humedad

- Temperatura máxima extrema de aire en el servicio 220°C continua y de hasta 260°C períodos cortos

- Alta resistencia mecánica, la fluencia y la rigidez, también a temperaturas elevadas

- Excelente desgaste y comportamiento de fricción

- Excelente resistencia a la hidrólisis química y

- Muy buena estabilidad dimensional

- Buenas propiedades dieléctricas y de aislamiento eléctrico

- Inflamabilidad intrínseca

- Excelente resistencia a fuertes radiaciones de energía

Las propiedades del PPS pueden variar hasta cierto punto, según el proceso de producción y el trabajo. Se han descrito varios métodos para caracterizar el comportamiento de fusión y estimar la masa molecular de PPS. Un método comúnmente empleado es la medición de un índice de fusión: (índice de flujo de fusión (MFI) en g/10 min, o índice de volumen de fusión (MVI) en mL/10 min). En muchas publicaciones se recomienda la norma ASTM D 1238–70 con una fuerza de aplicación modificada (5 kg) y una temperatura de fusión (316°C). Sin embargo, el método determina solo un parámetro, como una medición de un solo punto en una curva de fusión dependiente de la cizalladura. Además, el estándar no permite la medición de valores más altos (es decir, alta fluidez). La medición de la viscosidad del fundido en función de la fuerza de corte en un viscosímetro de cono-placa o capilar es más útil. Las mediciones de la viscosidad de la solución y la dispersión de la luz en combinación con la cromatografía de exclusión por tamaño (cromatografía de permeación en gel) también se han utilizado para determinar las masas moleculares. Los poli (sulfuros de arileno) producidos industrialmente generalmente tienen amplias curvas de distribución, que se vuelven más anchas después del curado. Para obtener más detalles sobre la medición de la masa molecular. El PPS se puede caracterizar por espectroscopía de resonancia magnética nuclear o IR. La degradación térmica de PPS ha sido investigada por pirólisis directa en la fuente de ionización con la ayuda de espectroscopia de masas. En presencia de oxígeno, los enlaces éter aromático se forman por oxidación y los compuestos aromáticos condensados se producen por eliminación del sulfuro de hidrógeno. El dióxido de azufre es otro producto gaseoso inorgánico. La oxidación superficial produce grupos sulfóxido y sulfona que pueden detectarse mediante métodos de espectroscopia electrónica para análisis químico (ESCA). Las mediciones termogravimétricas han demostrado que la alta estabilidad térmica del PPS en comparación con otros plásticos se debe a las reacciones de reticulación. Se pueden esperar grupos cloroarilo, tiol o tiolato como grupos finales para poli(sulfuros de arileno) con una estructura regular. El contenido del grupo final de cloro se puede determinar mediante análisis de trazas elementales (p. ej., combustión de Wickbold). La determinación de los grupos tiol es más difícil, se describe un método de química húmeda. El contenido de impurezas iónicas puede ser crítico en ciertas aplicaciones, por ejemplo, en el sector de la electrónica. El polímero debe ponerse en solución para liberar y determinar su contenido de sal. También se ha publicado un método físico para determinar los iones de cloruro.

Propiedades Mecánicas Físicas PPS

El sulfuro de polifenileno (PPS) es un termoplástico de ingeniería de alta temperatura semicristalino. Es un polímero rígido y opaco con un alto punto de fusión (280°C). Consiste en unidades de parafenileno que alternan con enlaces de sulfuro .Para muchas piezas sujetas a un alto grado de esfuerzo PPS puede ser la mejor alternativa comparativa a aleaciones de metales, termoestables u otros termoplásticos. Excelente estabilidad dimensional (baja contracción, CTE), muy duro y muy rígido; alta estabilidad dimensional. PPS (Poliparafenilensolfuro) es un material termoplástico con un alto rendimiento que combina buenas propiedades mecánicas con excelentes propiedades de resistencia térmica y química. Las fibras sintéticas y los textiles hechos de PPS son resistentes al ataque químico y térmico. El PPS aislado se puede convertir a la forma semiconductora por oxidación. El PPS se puede formar, extruir o mecanizar con tolerancias estrictas.

Propiedades Termicás PPS

La resina de PPS se caracteriza por su gran resistencia térmica, ser inherentemente retardarte de flama, mínima absorción de humedad, excelente resistencia química, muy bajo coeficiente lineal de expansión térmica y adicionalmente exhibe excelentes propiedades eléctrica. El PPS no funde hasta alrededor de 300°C. PPS ofrece una combinación de resistencia a largo plazo con temperaturas que pueden alcanzar los 200°C y la resistencia térmica a corto plazo hasta 260°C. Debido a que este material, virtualmente irrompible, resiste a la deformación por calor a 174ºC. La estructura cristalina del PPS se desarrolla mejor a altas temperaturas de molde 125-130 °C. Otras características de este material son: dureza, rigidez, es incombustible y autoextingible.

Propiedades Electricás PPS

Excelentes propiedades de aislamiento eléctrico, muy bajas pérdidas dieléctricas. Las buenas propiedades de aislamiento eléctrico y buenas características dieléctricas. El PPS contiene una muy baja proporción de ión contaminante lo que le pone adelante a otros materiales para aplicaciones electrónicas.

Resistencia Quìmica PPS

Es ideal el uso en la industria química dada la alta resistencia química y térmica. Buena resistencia química a los ácidos minerales, los álcalis y soluciones salinas. Especialmente adecuado en la evaluación sustitución del metal. La polifenilsulfona (PPS) son capaces de resistir la exposición continua a la humedad y altas temperaturas y para absorber los golpes sin romperse. La resistencia a una amplia gama de productos químicos - incluyendo líquidos y combustibles de automóviles y la aviación; ácidos y bases fuertes (pH 2 a 12), incluso a altas temperaturas. Por debajo de 200 ° C, el PPS es insoluble en todos los disolventes conocidos. También resiste ácidos comunes y bases - incluyendo las soluciones de lavado comerciales - sobre un amplio rango de temperaturas. Soporta la esterilización frecuente por vapor recalentado a 134ºC, encuentra una amplia gama de aplicaciones, entre otras en las cubas para el sector médico. El PPS resiste el contacto con metales a una temperatura de hasta 260 °C y puede ser utilizado a temperaturas de vapor extremas.

Trabajabilidad PPS

Todos los grados pueden ser procesado fácilmente, puede ser procesado en equipo termoplástico estándar; moldeado por inyección, extruido, moldeado por soplado. Adicionalmente, los residuos limpios de estas operaciones pueden ser reprocesados. Típicamente, la contracción del molde de los productos PPS es muy baja. Para una buena estabilidad dimensional es importante que el diseñador de la pieza comprenda el control dimensional excepcional que se puede obtener con PPS. La estructura cristalina del PPS se desarrolla mejor a altas temperaturas de molde 125-130 °C. Los productos de PPS no son higroscópicos, y por lo tanto, no experimente expansión dimensional como poliamidas.

Polimerización PPS

Obtenido por reacción de sulfuro de sodio con para-diclorbenzene en un disolvente polar tal como 1-metil-2-pirrolidona (NMP) a 260°C 1,1 MPa (160 psi). El PPS es un polímero en el que los elementos aromáticos se combinan entre sí por átomos de azufre. R velas toma precauciones muy especiales con el fin de permitir que el proceso de moldeo. En el proceso original desarrollado, el producto obtenido tenia un peso molecular bajo y se puede usar en esta forma para aplicaciones de recubrimiento. Para producir grados de moldeo, el PPS se cura (cadena extendida o reticulada) alrededor del punto de fusión del polímero en presencia de una pequeña cantidad de aire (SSP) , esto curado le proprociona un aumento del peso molecular, mayor dureza, disminución del flujo de masa fundida, oscurecimiento en el color, pérdida de solubilidad, disminución de la cristalinidad. Con el tiempo, las modificaciones del proceso eliminò la etapa de curado proporcionando productos con resistencia mecánica mejorada.

El PPS regular es un material polimérico lineal, de color blanquecino, de peso molecular modesto y resistencia mecánica. Cuando se calienta por encima de su temperatura de transición vítrea (Tg ~ 84°C), se cristaliza rápidamente, tiene un peso molecular MW doble en comparación con el PPS regular, y gracias al aumento de la longitud de la cadena molecular da como resultado una alta tenacidad, elongación y resistencia al impacto

PPS curado se obtenie por calentamiento de PPS regular en presencia de aire (O2) el curado aumenta el MW y proporcionan algunas características de tipo termoestable

PPS ramificado, tiene un MW más alto que el PPS regular , ha mejorada propiedades mecánicas, tenacidad y ductilidad.(Reacción de polimerización)

Resinas PPS marcables con láser

Tanto el polifenilen sulfuro como el polímero de cristal líquido son resinas muy opacas, el marcado con láser logrará marcas con un contraste razonable, pero no tan alto en contraste como se logra con otras resinas como el acetal o el nylon. Nuevamente, las marcas tienen un contraste aceptable para las marcas funcionales o informativas, pero pueden no tener suficiente contraste para ser consideradas para las marcas decorativas. Dado que estas resinas y aplicaciones en sistemas informáticos y otros sistemas electrónicos, la trazabilidad indeleble y el marcado de identificación son extremadamente importantes, particularmente para las industrias automotriz y aeroespacial. Tanto las resinas PPS como las LCP son generalmente marcables con láser en su estado natural dependiendo del láser empleado. En particular, las resinas PPS y LCP exhiben generalmente una marca oscura contrastante en resina natural y de color claro usando un láser Nd: YAG. A medida que el color del sustrato se oscurece, se observará menos contraste a menos que la formulación se modifique específicamente para mejorar la capacidad de marcado con láser.

Propiedades de PPS no reforzadas

El PPS es un material parcialmente cristalino. Los cuerpos moldeados constan así de una fase amorfa y una fase cristalina. La fase amorfa tiene una temperatura de transición vítrea de 90°C. El punto de fusión termodinámico de la fase cristalina para cristales “ideales” está entre 300 y 310°C.. Los cristales ortorrómbicos en forma de plaquetas (longitud y anchura 1000 nm, espesor 10 nm) en moldes tienen un punto de fusión entre 280 y 285°C. Los cristalitos de PPS forman esferulitas esféricas a partir de masas fundidas inmóviles y se apilan con una morfología de fibra dura a partir de masas fundidas fluidas [110]. Durante el moldeo por inyección o la extrusión, el PPS cristaliza cuando se enfría la masa fundida. La calorimetría diferencial de barrido (DSC) muestra que la cristalización comienza a unos 250°C. El grado final de cristalinidad depende de si la masa fundida se enfría por encima o por debajo de la temperatura de cristalización de aprox. 127°C, y qué tan rápido ocurre esto. A menudo es imposible obtener el máximo grado de cristalización durante el moldeo por inyección. Tales molduras pueden distorsionarse debido a la contracción posterior durante el uso posterior bajo tensión térmica. Para garantizar que los moldes de PPS sean dimensionalmente estables durante el uso posterior, puede ser necesario templarlos de antemano (es decir, almacenarlos a temperatura elevada, por ejemplo, 220°C) para completar su cristalización en condiciones controladas. Los moldeos por inyección de PPS no reforzado tienen una alta resistencia a la tracción y a la flexión, así como también un alto módulo de elasticidad. Tienen una alta rigidez y una baja flexibilidad, con el resultado de que pueden fracturarse incluso bajo cargas muy pequeñas. La resistencia al impacto y la resistencia al impacto con muescas también son extremadamente bajas. Mientras que los moldes de PPS de baja viscosidad exhiben una fractura frágil incluso bajo una ligera deformación, los moldes de PPS de alta viscosidad pueden deformarse antes de que se rompan de manera dúctil. Las molduras de PPS no reforzado que no se someten a esfuerzos mecánicos conservan su forma hasta la temperatura de fusión. Sin embargo, bajo cargas mecánicas, se deforman por encima de aprox. 90°C, es decir, la temperatura de transición vítrea. Para un termoplástico parcialmente cristalino, el coeficiente de expansión térmica lineal es extremadamente bajo. La conductividad térmica del PPS también es muy baja. Sobre la base de sus valores dieléctricos y valores de resistencia, PPS es un aislante ligeramente polar. El PPS es un termoplástico inherentemente resistente a las llamas (índice de oxígeno 0,44). Está clasificado como material V-0 (UL 94) con un espesor de 0,8 mm. A baja temperatura, el PPS es resistente a todos los disolventes orgánicos y productos químicos. Sin embargo, las molduras de PPS se hinchan bajo la acción de algunos compuestos orgánicos al calentarse, particularmente después de una exposición prolongada. El PPS es extremadamente resistente a los ácidos y álcalis, pero los agentes oxidantes, en particular el ácido nítrico, atacan al PPS al calentarse y destruyen las molduras. El PPS es moderadamente permeable a la difusión de gases y vapor de agua.

Propiedades de PPS Reforzadas

El refuerzo del PPS con fibras y/o rellenos minerales aumenta su resistencia mecánica y por lo tanto compensa su baja resistencia al impacto, y también mejora su estabilidad dimensional a alta temperatura. Los materiales de refuerzo fibrosos suelen estar hechos de vidrio, pero también se emplean fibras de carbono y fibras de aramida en pequeña escala. Los rellenos minerales generalmente se usan en combinación con fibras de vidrio e incluyen carbonato de calcio, caolín, sulfato de calcio, mica, talco y cuarzo. Estos rellenos y materiales de refuerzo se pueden incorporar al PPS en altas concentraciones (hasta alrededor del 70 % en peso) mediante el uso de equipos de preparación de compuestos convencionales. Los moldeos por inyección hechos de PPS reforzado con fibra de vidrio tienen una alta dureza, resistencia máxima a la tracción, resistencia a la flexión y módulo de elasticidad, pero una formabilidad y ductilidad muy bajas y solo una resistencia al impacto moderada y resistencia al impacto con muescas. Dichas molduras pueden soportar permanentemente un alto estrés vibratorio. Las propiedades de deslizamiento y la resistencia a la abrasión de los compuestos de moldeo de PPS reforzados con fibra de vidrio son inferiores a las de otros termoplásticos parcialmente cristalinos reforzados con fibras de vidrio. Los compuestos de moldeo por inyección de PPS reforzados con fibra de vidrio y minerales tienen una dureza y rigidez relativamente altas, y una resistencia al impacto y un porcentaje de elongación a la rotura relativamente bajos. Las propiedades pueden alterarse dentro de amplios límites variando la proporción en peso de fibras de vidrio a cargas minerales.El refuerzo del PPS con cargas minerales también mejora considerablemente su resistencia al calor, dureza y rigidez. También da como resultado molduras con superficies muy lisas y alta estabilidad dimensional. La omisión del refuerzo fibroso significa, sin embargo, que las resistencias a la flexión ya la tracción de las molduras son muy bajas: pueden deformarse muy poco antes de fracturarse. El PPS no reforzado exhibe un ablandamiento parcial a 90°C y las molduras no pueden someterse a esfuerzos mecánicos por encima de esta temperatura. El refuerzo con fibras de vidrio o minerales mejora la resistencia hasta tal punto que las molduras pueden soportar esfuerzos mecánicos a temperatura elevada. Esto se refleja en los valores de resistencia al calor según ISO 75, es decir, la temperatura de deflexión de calor (HDT), que se encuentra constantemente entre 260 y 270°C. La temperatura máxima de servicio se caracteriza por índices de temperatura relativa, que son las temperaturas a las que se produce una pérdida del 50 % de las propiedades mecánicas iniciales después de una exposición de 25 000 h. Los índices de temperatura relativa de los materiales de moldeo de PPS reforzados y rellenos son de 200 a 240°C. La conductividad térmica de los compuestos de moldeo por inyección de PPS reforzado está determinada principalmente por su contenido de fibra de vidrio y la orientación de la fibra en el moldeado. En molduras fabricadas con materiales reforzados con fibras de vidrio y cargas minerales, la anisotropía de la dilatación térmica es menor. Los compuestos de moldeo por inyección de PPS reforzado se recomiendan como excelentes aislantes eléctricos debido a su alta resistividad de volumen y resistividad superficial. Los materiales de moldeo de PPS reforzado son extremadamente resistentes a las llamas, con una densidad de humos muy baja. Además, aprueban el examen de la Universidad Estatal de Ohio (OSU). Las molduras son extremadamente resistentes a la mayoría de los compuestos orgánicos, incluso a temperaturas elevadas. Sin embargo, en el almacenamiento prolongado a temperatura elevada en agua o en vapor de agua, pierden hasta el 60% de su resistencia inicial [116]. La absorción de agua es extremadamente baja, incluso en agua hirviendo, por lo que no se producen cambios dimensionales debido a la absorción de agua. Bajo almacenamiento prolongado en aire caliente, por encima de ca. 120°C Las piezas moldeadas por inyección de PPS se vuelven marrones. Sin embargo, esto no está asociado con una reducción de la resistencia mecánica (temperatura máxima de uso: 200–240°C). El PPS sufre fotooxidación a la luz, y la exposición prolongada a la intemperie produce amarillamiento y molduras con una superficie rugosa y sin brillo. Sin embargo, su resistencia mecánica disminuye muy lentamente. El PPS es resistente a la radiación de alta energía. El procesamiento repetido de compuestos de moldeo por inyección de PPS no da como resultado la degradación de las macromoléculas de PPS, como lo confirma la viscosidad de fusión constante. Por lo tanto, es aceptable reciclar el material regenerado de los bebederos y las piezas defectuosas.

Inyección de PPS

Los materiales de moldeo por inyección de PPS que contienen fibras de vidrio y/o minerales tienen una procesabilidad extremadamente buena debido a su baja viscosidad en estado fundido. Condiciones de inyección. Se ha demostrado ventajoso almacenar el polvo de moldeo durante 3–6 ha aprox. 150°C antes del moldeo por inyección para eliminar cualquier componente volátil. Los materiales que contienen rellenos hidrofílicos siempre deben secarse de antemano en estas condiciones. Los compuestos de moldeo por inyección de PPS se procesan a temperaturas de fusión de 350 a 370°C, el rango más común es de 320 a 340°C. El PPS solo cristaliza de forma extremadamente lenta e incompleta por debajo de 120–130°C, por lo que la temperatura de los moldes debe ser superior a 130°C y, si es posible, entre 150 y 170°C para obtener piezas moldeadas con superficies lisas y uniformes. La solidificación durante el llenado da como resultado daños en la superficie y puntos débiles en las molduras. Por lo tanto, la tasa de inyección debe ser lo más alta posible y generalmente se realiza a 75-150 MPa. Las altas presiones de inyección son ventajosas ya que aseguran moldeados uniformes, buenas superficies y propiedades mecánicas favorables. Sin embargo, la sobreinyección puede ocurrir fácilmente con la formación de marcas de moho. Normalmente se emplean presiones posteriores del 50 al 70% de la presión de inyección. Los compuestos de moldeo de PPS se pueden procesar en todos los dispositivos de moldeo por inyección de tornillo convencionales, a menudo se utilizan disposiciones de tornillo de zona triple con relaciones de compresión de 1: 2 a 1: 3. Los materiales PPS generalmente contienen fibras de vidrio o rellenos minerales y, por lo tanto, desgastan tornillos y cilindros, particularmente en la sección de alimentación. Por lo tanto, se recomiendan tornillos y cilindros reforzados (blindados), con boquillas de cierre en lugar de boquillas abiertas. También se pueden usar boquillas de canal calentado. Moldes. Dado que la masa fundida de PPS tiene una baja viscosidad, puede penetrar entre las superficies de separación del molde y, por lo tanto, provocar la formación de rebabas y marcas. Se utilizan altas presiones de sujeción para evitar esto. Las molduras de PPS reforzadas con fibras de vidrio se contraen anisotrópicamente. Sin embargo, se pueden obtener piezas moldeadas que no se deformen modificando la forma del molde, la tasa de inyección, la temperatura del molde y la temperatura de la masa fundida. La contracción también es menor en los materiales PPS que contienen cargas minerales y fibras de vidrio. Por consiguiente, tales materiales se adaptan mejor a la producción de piezas moldeadas dimensionalmente estables que no se deforman. El alto contenido de fibras de vidrio y rellenos en la mayoría de los compuestos de moldeo por inyección de PPS puede provocar una abrasión considerable de los moldes, por lo que se utilizan aceros para moldes resistentes al desgaste. Se prefieren aceros con durezas Rockwell de 59 HRC a 62 HRC. Las cavidades del molde deben ventilarse con suficiente rapidez, normalmente a través de ranuras de ventilación en las superficies de separación del molde. Las ranuras no deben tener una anchura superior a 0,01 mm para evitar la formación de rebabas y marcas en las molduras.

Acabado de artículos conformados

La mayoría de los materiales PPS contienen una alta concentración de fibras de vidrio y rellenos minerales. Por lo tanto, se recomienda el uso de taladros de metal duro, fresadoras y sierras para acabar las molduras de PPS. Las molduras de PPS se pueden unir fuertemente entre sí mediante soldadura ultrasónica, soldadura de alta temperatura y con adhesivos de dos componentes, en particular adhesivos epoxi y poliuretano. Los revestimientos sobre molduras de PPS solo se pueden obtener si se aplica una imprimación de poliuretano.

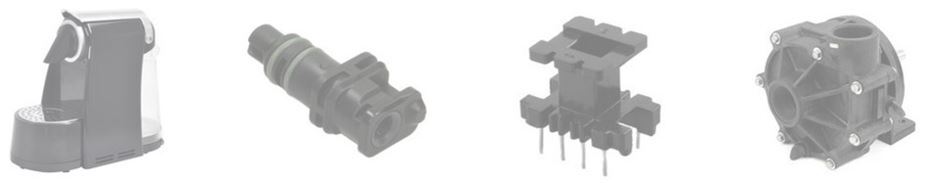

Aplicaciónes PPS

El PPS es un polímero adecuado para la construcción de las piezas que deben soportar altas temperaturas y el ataque químico, piezas de bombas, ventiladores, impulsores de la industria automotriz, tales como bombas, válvulas, componentes del sistema de suministro de aire, juntas, componentes del sistema de carburación, calefacción, ventilación y aire acondicionado (HVAC), para compresores, silenciadores / depósitos, componentes de circulación de agua caliente, carcasa del soplador de tiro inducido, relés e interruptores de motor, componentes de ventilación de potencia y componentes de termostato.en el sector eléctrico buen poder aislante y propiedades dieléctricas que sea insustituible en muchas aplicaciones como soportes para circuitos, bobinas, aisladores, conectores, unidades de disco duro, carcasas electrónicas, enchufes, interruptores y relés. Gracias a su excepcional estabilidad dimensional, baja densidad, resistencia a la corrosión e hidrólisis, el PPS se puede utilizar para fabricar componentes de calefacción y aire acondicionado, asas para sartenes, parrillas para secadores de pelo, válvulas de plancha de vapor, interruptores para tostadoras y secadoras, tornamesas para hornos de microondas, etc. La tendencia clave que influye en el crecimiento de PPS en aplicaciones eléctricas / electrónicas es la sustitución de otros polímeros de baja temperatura. En el equipo médico y quirúrgico, se utilizan en aplicaciónes médicas tales como instrumentos quirúrgicos y componentes y partes de dispositivos que requieren una alta estabilidad dimensional, resistencia y resistencia al calor. Las fibras de PPS también se utilizan en las fibras y membranas médicas. Aplicaciones en contacto con agua potable (KTW) y NSF certificados están disponibles.

Espectrometría infrarroja por Transformadas de Fourier (FTIR)

Actualmente no está disponible, sin embargo, comuníquese con Mexpolimeros para obtener más información, contáctanos tech@mexpolimeros.com