Densidad de reticulación

Termoplàsticos > ► Propiedades polímeros > ► Propiedades fisicas

Densidad de reticulación

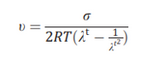

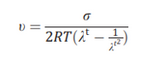

m Las curvas de relación de tensión de ingeniería frente a extensión se representaron para estas redes dobles, donde las relaciones de extensión (kt) se calcularon en función de la longitud de equilibrio final de estas redes dobles. Estas curvas de relación de tensión frente a extensión se utilizaron para calcular la densidad de reticulación efectiva, que contiene una contribución atribuida a los enredos de la cadena y los extremos de la cadena suelta que actúan como reticulaciones en el caucho. La densidad de reticulación efectiva se calculó de acuerdo con la ecuación de Mooney-Rivlin.

Las curvas de relación de tensión de ingeniería frente a extensión se representaron para estas redes dobles, donde las relaciones de extensión (kt) se calcularon en función de la longitud de equilibrio final de estas redes dobles. Estas curvas de relación de tensión frente a extensión se utilizaron para calcular la densidad de reticulación efectiva, que contiene una contribución atribuida a los enredos de la cadena y los extremos de la cadena suelta que actúan como reticulaciones en el caucho. La densidad de reticulación efectiva se calculó de acuerdo con la ecuación de Mooney-Rivlin.

Las curvas de relación de tensión de ingeniería frente a extensión se representaron para estas redes dobles, donde las relaciones de extensión (kt) se calcularon en función de la longitud de equilibrio final de estas redes dobles. Estas curvas de relación de tensión frente a extensión se utilizaron para calcular la densidad de reticulación efectiva, que contiene una contribución atribuida a los enredos de la cadena y los extremos de la cadena suelta que actúan como reticulaciones en el caucho. La densidad de reticulación efectiva se calculó de acuerdo con la ecuación de Mooney-Rivlin.

Las curvas de relación de tensión de ingeniería frente a extensión se representaron para estas redes dobles, donde las relaciones de extensión (kt) se calcularon en función de la longitud de equilibrio final de estas redes dobles. Estas curvas de relación de tensión frente a extensión se utilizaron para calcular la densidad de reticulación efectiva, que contiene una contribución atribuida a los enredos de la cadena y los extremos de la cadena suelta que actúan como reticulaciones en el caucho. La densidad de reticulación efectiva se calculó de acuerdo con la ecuación de Mooney-Rivlin.Densidad de reticulación, ν+PP es la medida de puntos reticulados por unidad de volumen (normalmente expresado en mol/cm3). La densidad de reticulación general, (ν + PP) en función de la concentración de varios peróxidos se muestra a medida que aumenta la concentración de peróxidos, el valor de la densidad de reticulación global aumenta.

Influencia de diferentes sistemas de reticulación en las propiedades mecánicas de los TPV

La densidad de reticulación del caucho vulcanizado tiene un fuerte impacto en las propiedades dinámicas del material. Junto con un número creciente de enlaces cruzados en el caucho, la disipación de energía está disminuyendo, lo que puede notarse fácilmente desde la tangente. Factor de pérdida o tangente de compensación (tan δ) = E '' / E 'Indica la capacidad de amortiguación del material y su balance viscoelástico.

Influencia de diferentes sistemas de reticulación

En esta presentación, se evaluó la influencia del diseño de la unidad de plastificación y la velocidad del tornillo en la calidad del caucho recuperado obtenido por el reclamo termomecánico continuo en una extrusora de doble tornillo con una configuración de tornillo especial. El análisis de los datos recolectados permite la formulación de las siguientes afirmaciones:

- El proceso de recuperación depende de la fuerza de corte que actúa sobre las partículas de goma, es decir, el grado de recuperación aumenta con la velocidad del tornillo en aumento.

- Cambiar la configuración de la unidad de plastificación afecta significativamente la calidad de los productos de recuperación.

- La temperatura es uno de los factores importantes que afectan las propiedades: la temperatura más alta conduce a una disminución en la densidad de reticulación general y un aumento en la movilidad molecular.

- Los TPV hechos en la extrusora de doble tornillo muestran consistentemente una mayor densidad de reticulación

- La recuperación elástica de las mezclas está significativamente influenciada por la densidad de reticulación

- Aumentando a la velocidad la densidad de reticulación disminuye.

- Hay algunos aditivos especiales que pueden mejorar la densidad enlazada.

- La clave es una mayor densidad de reticulación de la fase de goma y el pequeño tamaño de los dominios de goma

- Las bajas densidades de enlaces cruzados disminuyen las viscosidades de las masas fundidas del polímero

Reticulantes

Cantidad de resina fenólica (para TPVs)

La fase de EPDM dispersa en TPV es responsable de las propiedades elásticas de las mezclas. El propósito de cambiar la cantidad de resina fenólica es alterar la densidad de reticulación de la fase de EPDM y estudiar su influencia en las propiedades de tracción y elasticidad. Otra consecuencia de variar la cantidad de resina fenólica sería alterar la relación de viscosidad entre EPDM y PP. Esto debería influir en la morfología de los TPV. De hecho, podemos ver que la distribución del tamaño de partícula de EPDM se reduce al aumentar la densidad de reticulación de la fase de EPDM.

El aumento de la cantidad de resina fenólica da como resultado un aumento de la dureza, el módulo E, la resistencia a la tracción y una disminución del alargamiento en los valores de rotura y el conjunto de tensión de los TPV. Los cambios en las propiedades mecánicas son los esperados sobre la base de una mayor densidad de reticulación de la fase de EPDM.

Cuanto más peróxido se agrega

Compression Set - Conjunto de compresión

El conjunto de compresión es una medida de la proporción de componentes elásticos a viscosos de la respuesta de un elastómero a una deformación dada. La tabla I muestra los valores de ajuste de compresión obtenidos para las mezclas de PP / EPDM. Al aumentar la concentración de peróxido, o en otras palabras, aumentar la densidad de enlaces cruzados, el conjunto de compresión de los TPV reticulados con peróxido disminuye. Una tendencia similar se puede encontrar en el procesamiento por lotes. El conjunto de compresión de TPV reticulados de resina fenólica también disminuye perceptiblemente cuando se agrega 0.5 wt. % de resina fenólica, pero después de la primera disminución distintiva, el conjunto de compresión disminuye solo ligeramente al aumentar la concentración de resina fenólica. Con sólo 1.5 wt. % de peróxido es posible una mejora en el conjunto de compresión del 50%. Para la misma mejora, casi dos veces la concentración de resina fenólica es necesaria para construir una red fuerte. A una mayor densidad de enlaces cruzados, las redes resultantes proporcionan la estabilidad necesaria y la resistencia adecuada. Una red fuerte y densa también evita el arrastre del material.

Resistencia a la tracción

La resistencia a la tracción y el alargamiento a la rotura en función de la concentración del agente reticulante (peróxido y resina fenólica). Las curvas muestran un aumento en la resistencia a la tracción y el alargamiento a la rotura con un aumento en la concentración del peróxido, debido a la reticulación en la fase EPDM. Esto contribuye a la disipación de la gran cantidad de energía. La resistencia a la tracción alcanza un máximo de 0.5 wt. % seguido de una disminución marginal al aumentar aún más la concentración de peróxido. El alargamiento a la rotura alcanza un máximo de 0.2 wt. % de peróxido y muestra una disminución continua al aumentar la concentración de peróxido. Esto se puede atribuir a una mayor degradación de la fase PP a una mayor concentración de peróxido (más radicales libres). En general, el alargamiento relativamente alto en los valores de rotura también se debe al arrastre del material. Tendencias similares también se encuentran en el procesamiento por lotes. En comparación, la resina fenólica no tiene influencia en la fase de PP. Por lo tanto, y sobre la base de imágenes TEM similares, la resistencia a la tracción de las mezclas de PP / EPDM reticuladas de resina fenólica se mantiene casi igual con el aumento de la concentración de resina fenólica. La disminución continua en el alargamiento a la rotura puede explicarse por una falta de extensibilidad de partículas de caucho altamente reticuladas y un deterioro de las interacciones de interfaz entre las partículas de caucho reticuladas y la matriz.