Extrusión por compound

Procesos > ► Extrusión compound

Extrusión de polímero

Los reactores de polimerización no generan polímeros que puedan utilizarse directamente como materia prima para plásticos. Los polímeros fundidos deben filtrarse; las masas fundidas, los polvos, las perlas, los gránulos y los granulados deben desgasificarse; y todas las partículas deben secarse o acondicionarse a un entorno ambiental. Las perlas de polimerización en suspensión se lavan y las soluciones de polímero se concentran. Las polimerizaciones por lotes a menudo conducen a productos ligeramente diferentes, que se mezclan (combinan) para garantizar a los clientes grados de polímero de acuerdo con las especificaciones (microhomogeneización). Los granulados y los gránulos a veces se mezclan de manera similar mediante macrohomogeneización. La composición es la mezcla de polímeros y aditivos. Este proceso se puede realizar agregando aditivos individuales de uno en uno, usando sistemas de aditivos o empleando lotes maestros. Los sistemas de aditivos son mezclas cuidadosamente ajustadas de aditivos que se formulan para evitar efectos mutuamente sinérgicos o antagónicos. Los masterbatches son concentrados de aditivos en polímeros; facilitan la dosificación de pequeñas cantidades de aditivos. Las propiedades de los compuestos dependen mucho del proceso de composición. Solo se obtienen compuestos heterogéneos cuando se mezcla poli (cloruro de vinilo) con aditivos en mezcladores regulares; estos compuestos no pueden procesarse directamente a productos de uso final. Los mezcladores de alto rendimiento brindan polvos de flujo libre; estas “mezclas secas” se pueden extruir y moldear por inyección. La composición a menudo la llevan a cabo empresas especializadas (compounders).

Homogeneización y composición

El proceso de extrusión de polímeros o elastómeros se lleva a cabo en máquinas denominadas extrusoras. La palabra extrusión proviene de raíces latinas, de la voz “extrusĭon”, “extrusiōnis” que quiere decir forzamiento. Otras fuentes exponen que viene del latín “extrudiere” que significa expulsar. De forma general extrusión es la acción y el efecto de extrudir; por otra parte de una manera más específica, puede definirse como aquel proceso de prensado, modelado y conformado de una determinada materia prima para crear ciertos objetos con cortes transversales definidos y fijos, por medio de un flujo continuo con presión, tensión o fuerza. El compound se ocupa de mezclar y dispersar aditivos, rellenos, pigmentos, estabilizadores, agentes de refuerzo, antioxidantes, inhibidores, agentes espumantes, coadyuvantes de procesamiento, etc. en un polímero fundido por diferentes equipos. La extrusora es un equipo de transformación, responsable del transporte, compactación, fusión, mezclado, homogeneización, plastificación y el conformado de las resinas plásticas en él procesadas. Aunque existen extrusoras de diversos tipos, las más utilizadas son las husillo simple. El tornillo, fuerza el paso de la resina a través del dado, logrando que la resina tome la forma deseada. Las materias primas procesadas se calientan por calor, que se libera durante el proceso de superar la fricción interna y la deformación del material, y también debido al calentamiento externo. El material extruido se enfría y se solidifica a medida que es jalado a través del dado o en una tina de agua.

Los polímeros rara vez se usan solos sin composición. La composición, como se usa aquí, se refiere a mezclar en estado fundido los componentes de la mezcla y preparar un compuesto terminado a partir de todos los componentes de la mezcla. Los ingredientes de la composición son de diferentes tipos, cada uno con una función diferente para mejorar el rendimiento del polímero Además de los ingredientes mencionados anteriormente, una gran cantidad de polímeros se utilizan como mezclas con otros polímeros. Comercialmente, en el sector de materiales de polímeros, mezclas de polímeros juegan un papel muy importante. Estas mezclas representan una cantidad muy significativa de uso de polímeros y son uno de los sectores de mayor crecimiento en el campo de los polímeros. Esto es evidente en la literatura de patentes, donde cada año se emiten numerosas patentes relacionadas con mezclas de polímeros. La literatura técnica sobre temas relacionados con mezclas de polímeros, que incluyen composición de la materia, preparación, procesamiento, propiedades, aplicaciones, morfología, aspectos teóricos, etc., se está expandiendo a un ritmo aún más rápido. La combinación de polímeros existentes ofrece la posibilidad de crear un compuesto que tenga las propiedades deseadas de los componentes poliméricos individuales.

Aditivos

Los polímeros rara vez se utilizan directamente como materiales. No cumplen por sí mismos todos los requisitos tecnológicos y se vuelven comercialmente útiles solo después de haber sido mezclados con ciertos aditivos. Estos aditivos promedian ca. 23% de la masa total de plásticos, pero puede variar para plásticos individuales desde 0,01% (películas de embalaje para alimentos) hasta 90% (copolímeros de etileno-acetato de vinilo rellenos de ferrita de bario para tiras de sellado magnetizables). Los aditivos poliméricos deben distinguirse de los auxiliares poliméricos; los primeros se agregan a los polímeros después del proceso de polimerización, mientras que los segundos se utilizan para la fabricación de polímeros (por ejemplo, catalizadores de polimerización, emulsionantes, iniciadores). Los iniciadores de radicales libres utilizados para el endurecimiento de poliésteres insaturados a veces se consideran aditivos (se agregan a la solución de moléculas de poliéster insaturado en monómeros como el estireno) y, a veces, auxiliares (que promueven la reacción de termoendurecimiento). Los aditivos generalmente se subdividen según su aplicación en aditivos de proceso y aditivos funcionales. Los aditivos de proceso ayudan al procesamiento de plásticos ya sea estabilizando la composición química de los polímeros (estabilizadores de procesamiento) o facilitando el procesamiento en sí (coadyuvantes de procesamiento). Los aditivos funcionales estabilizan la composición química frente a ataques de agentes ambientales (aditivos estabilizadores) o mejoran ciertas propiedades de uso final (modificadores). Los aditivos también pueden clasificarse según su principal modo de acción (químico o físico). Algunos aditivos actúan en más de una forma: un relleno o colorante también puede ser un agente nucleante para la cristalización; un pigmento puede mejorar la decoloración, etc.

Aditivos quimiofuncionales

Los polímeros pueden ser atacados por el oxígeno y el ozono durante el procesamiento y uso. El ataque genera radicales que provocan reacciones en cadena para producir aún más radicales. En última instancia, se producen cambios en la composición química, degradación o reticulación. La oxidación se reduce si se limita la accesibilidad de los grupos oxidables o si se previene la formación de radicales. La difusión de oxígeno en el polímero es retardada por ciertos revestimientos que actúan como barreras mecánicas o por aditivos que se difunden en las capas superficiales y se oxidan preferentemente allí.

Antioxidantes

Los antioxidantes previenen la formación de radicales, al menos durante el procesamiento y durante la vida útil prevista del plástico. Se subdividen en deiniciadores y terminadores de cadena. Los desiniciadores previenen la formación de radicales (es decir, antioxidantes preventivos) y siempre se usan en combinación con terminadores de cadena (también llamados antioxidantes secundarios). Se subdividen en desactivadores de peróxido, desactivadores de metales y absorbentes de UV. Los desactivadores de peróxido (aminas terciarias, fosfinas terciarias, sulfuros) convierten los hidroperóxidos en compuestos inofensivos antes de que puedan formar radicales. Los desactivadores de metales son agentes quelantes que forman complejos inactivos con especies metálicas catalíticamente activas (principalmente de polimerizaciones de Ziegler-Natta). Los interruptores de cadena, como los fenoles impedidos, las aminas y los hidrocarburos anulados, reaccionan con los radicales ya formados y terminan la cadena cinética (antioxidantes primarios o rompedores de cadena). Una combinación de iniciadores y terminadores de cadena a menudo conduce a efectos sinérgicos. También se conocen efectos antagónicos (p. ej., con negro de humo como relleno). Las reacciones de degradación inducidas por la luz se pueden prevenir mediante la reducción de la absorción de luz o mediante la adición de absorbentes y extintores de UV. El plástico absorbe menos luz si las superficies son reflectantes o si se agregan ciertos pigmentos (por ejemplo, negro de humo). Los absorbentes ultravioleta convierten la luz incidente en radiación infrarroja inofensiva o se transforman en otros compuestos químicos. Los extintores desactivan los estados excitados y se excitan ellos mismos. Los estabilizadores térmicos evitan las transformaciones químicas de los plásticos a temperaturas más altas; su aplicación principal es para la estabilización del poli(cloruro de vinilo) contra la eliminación de HCl durante el procesamiento. Los aditivos de PVC incluyen secuestrantes de HCl, como estearatos metálicos, óxidos metálicos y aceite de soja epoxidado. Los aditivos de PVC, como el ditiolato de dibutilestaño, reaccionan con el cloruro alílico térmicamente lábil y los dobles enlaces en la estructura principal del PVC. Los retardantes de llama evitan el acceso de oxígeno a los plásticos en llamas mediante la formación de gases que no se queman o por radicales "envenenadores" generados por la quema. Algunos plásticos son autoextinguibles porque durante la combustión se forma CO2 (policarbonatos) o vapor de agua y una capa protectora de carbono (fibra vulcanizada: una celulosa tratada con ZnCl2). Los compuestos de cloro y bromo generan radicales durante la combustión; estos radicales se combinan con los radicales de la degradación de los plásticos y detienen la cadena cinética. Los compuestos de fósforo se oxidan durante la combustión a óxidos de fósforo no volátiles, que forman una capa protectora o son convertidos por el agua en ácidos de fósforo que catalizan la eliminación del agua. Los aditivos intumescentes, como el polifosfato de amonio, forman una forma de carbono que sirve como aislante térmico. La inflamabilidad de los plásticos a menudo se caracteriza por el índice de oxígeno limitante (LOI). El valor LOI indica el valor límite de la fracción de volumen de oxígeno en una mezcla de oxígeno y nitrógeno que permite que el polímero se queme después de la ignición con una llama. Los materiales con LOI > 0,225 se denominan retardantes de llama; aquellos con LOI > 0,27, autoextinguibles. Los polioximetilenos (0,14), las poliolefinas (0,17–0,18), los poliésteres saturados (0,20) y la celulosa (0,20) exhiben valores LOI bajos (altas inflamabilidades). El poli(cloruro de vinilo) (0,32), el polibencimidazol (0,48) y el politetrafluoroetileno (0,95) exhiben valores elevados de LOI. Sin embargo, los valores de LOI no son medidas absolutas de la inflamabilidad o combustibilidad de los plásticos porque estas propiedades también dependen de las temperaturas de llama, las capacidades caloríficas, las conductividades térmicas, las temperaturas de fusión y las viscosidades de fusión. El peligro de quemar plásticos también está determinado por la formación de humo y la toxicidad de los gases que se desprenden. En vista de las crecientes preocupaciones ambientales y de salud, los retardantes de llama halogenados se sustituyen gradualmente por retardantes de llama sin halógeno, como el hidrato de Al(OH)3, Mg(OH)2 y polifosfato de amonio.

Auxiliares de procesamiento

Los auxiliares de procesamiento facilitan el procesamiento de plásticos al mejorar las tasas de transporte a las máquinas de procesamiento, el comportamiento del flujo en estas máquinas, el logro de propiedades finales durante el procesamiento o la eliminación de artículos moldeados de las máquinas o entre sí. Los grados de fácil fluidez de poliestirenos en polvo, por ejemplo, suelen contener entre un 3% y un 4% de aceite mineral, que forma una película de baja viscosidad en la superficie de las partículas y, por lo tanto, reduce la fricción en los polímeros polares; Para ello se utilizan compuestos anfifílicos tales como estearatos metálicos o amidas de ácidos grasos. Dichos lubricantes externos también reducen la fricción entre las partículas de polímero y las paredes de la máquina de procesamiento y la fricción de las masas fundidas de polímero en dichas paredes; también evitan la división de partículas en unidades de flujo más pequeñas. Los lubricantes externos siempre son incompatibles con los polímeros y, por lo tanto, se encuentran predominantemente en las superficies de los polímeros. Están relacionados con los desmoldantes, que facilitan la separación de los artículos moldeados de las herramientas (moldes), y los agentes deslizantes, que evitan que los artículos moldeados se peguen entre sí. Por lo tanto, los agentes deslizantes también se denominan a veces lubricantes. Los lubricantes internos mejoran el comportamiento de flujo y la homogeneidad de los polímeros fundidos; también reducen el efecto Barus y la fractura por fusión. Los lubricantes internos probablemente actúan desagregando unidades más grandes (agregados), que probablemente se formaron durante la polimerización y todavía están presentes poco después de la fusión del polímero a un material macroscópicamente homogéneo. Los lubricantes internos típicos son compuestos anfipolares, por ejemplo, ésteres modificados de ácidos grasos de cadena larga. Los agentes nucleantes promueven la cristalización de polímeros cristalizables al generar muchos núcleos para cristalitas. Evitan la formación de esferulitas más grandes y mejoran así las propiedades mecánicas de los plásticos.

Rellenos de extensión y funcionales

Los rellenos son materiales sólidos inorgánicos u orgánicos. Algunos rellenos se agregan principalmente para mejorar la economía de polímeros caros; son extensores. Los extensores suelen ser materiales particulados de naturaleza corpuscular, como tiza y esferas de vidrio (relación de aspecto aprox. 1). Los rellenos funcionales mejoran ciertas propiedades, como la rigidez, la resistencia, la resistencia al rayado, la conductividad eléctrica, la tasa de cristalización, etc. Los rellenos de refuerzo poseen relaciones de aspecto superiores a 1; pueden ser fibras cortas, plaquetas (p. ej., caolín, talco, mica) (Plásticos reforzados) o fibras largas (filamentos continuos). Los rellenos activos a veces se subdividen en potenciadores de propiedades (relación de aspecto < 100) y rellenos de refuerzo verdaderos (relación de aspecto > 100). No existe una línea divisoria clara entre los rellenos y los agentes de refuerzo, ni el término "refuerzo" puede definirse sin ambigüedades (por ejemplo, puede denotar un aumento en la resistencia a la rotura o al impacto o una disminución de la fragilidad). Se utiliza una variedad de rellenos para plásticos. Los polímeros reforzados con fibra de vidrio a menudo llevan la abreviatura GRP (o FRP); los reforzados con fibras de carbono, CRP. Los plásticos sintácticos son polímeros reforzados con esferas de vidrio huecas. Las cantidades de cargas añadidas varían ampliamente: en general, los estándares de la industria son de alrededor del 30 % en peso para termoplásticos y del 60 % en peso para termoestables. Los rellenos actúan de manera muy diferente en los polímeros. Algunos rellenos forman enlaces químicos con polímeros; un ejemplo es el negro de carbón, que actúa como un reticulante químico en los elastómeros. Otros rellenos pueden adsorber polímeros en sus superficies, es decir, se introducen enlaces físicos entre los rellenos y los polímeros. En el impacto, los segmentos de cadena adsorbidos pueden absorber energía y deslizarse desde la superficie, lo que aumenta la resistencia al impacto. Otros rellenos más actúan como agentes de nucleación en polímeros cristalizables. Además, los rellenos constituyen paredes impenetrables para las bobinas de polímero. Restringen el número de posiciones conformacionales de los segmentos de la cadena cerca de la superficie de relleno; las cadenas se vuelven menos flexibles y aumentan las resistencias a la tracción y los módulos de elasticidad. Debido al importante progreso realizado en nanotecnología, desde mediados de la década de 1990 ha surgido una gran variedad de nanorrellenos. En comparación con los polímeros rellenos convencionales que contienen partículas de relleno de tamaño micrométrico, los nanocompuestos tienen un número nueve órdenes de magnitud mayor de partículas nanométricas en la misma fracción de volumen. Como consecuencia, la mayoría de los polímeros se asignan en nanocompuestos en la interfaz de nanorrelleno. La conversión de polímeros a granel en polímeros interfaciales da cuenta de nuevos perfiles de propiedades. El área superficial alta reduce considerablemente el umbral de percolación requerido para la formación de redes de partículas. Esto mejora la conductividad eléctrica con un contenido de relleno mucho más bajo. Sin embargo, en vista de las interacciones de las nanopartículas, la dispersión de las nanopartículas es más difícil que la de las partículas del tamaño de una micra.

Colorantes

Los colorantes se subdividen en colorantes (solubles en matriz polimérica) y pigmentos (insolubles). Las fibras textiles se tiñen principalmente con colorantes. Se prefieren los pigmentos para los plásticos porque tienen una mayor resistencia a la luz y son más estables frente a la migración que los colorantes. Los colorantes para plásticos están dominados por el dióxido de titanio (60-65 %) y el negro de humo (20 %); solo el 2% son colorantes. Las partículas de pigmento generalmente poseen diámetros de 0,3 a 0,8 μm, lo que permite la pigmentación de películas y fibras de > 20 μm de espesor. Las películas y fibras muy delgadas se colorean exclusivamente con pigmentos orgánicos, ya que estos se pueden moler a diámetros mucho más pequeños que los inorgánicos. El poder cubriente de los pigmentos aumenta al aumentar la diferencia entre los índices de refracción del pigmento y el polímero. Los pigmentos no necesitan tener una afinidad especial por los polímeros. Sin embargo, deben ser humectables por el polímero fundido, lo que se puede lograr tratándolos con tensioactivos. La agregación de pigmentos es principalmente el resultado de inclusiones de aire; se puede eliminar mediante la aplicación de vacío. Los pigmentos se pueden dosificar en plásticos a través de lotes maestros (en plásticos), concentrados de color (en plastificantes) o carga eléctrica de la superficie de partículas de polímero en mezcladores de granulado. Se puede mezclar hasta un 1% en peso de pigmento por el último método.

Agentes de expansión

Los plásticos espumados (espumas plásticas, plásticos celulares, plásticos expandidos) son mezclas de polímeros con gases (Plásticos espumados). Pueden ser rígidos (transición vítrea o temperatura de fusión superior a la temperatura de uso) o flexibles; su estructura celular puede ser abierta o cerrada. Los gases pueden ser aire, nitrógeno, dióxido de carbono, hidrocarburos fluorados, etc. Las espumas plásticas pueden producirse por medios mecánicos (batido, agitación), métodos físicos (volatilización de líquidos por choque, lavado de sólidos) o espumación química ya sea por espumación interna durante la polimerización o por espumación externa con agentes de expansión químicos. Los agentes espumantes químicos son compuestos químicos que se descomponen a temperatura elevada con liberación de gases.

Husillos

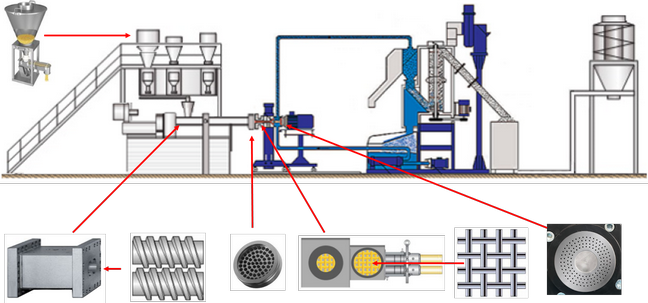

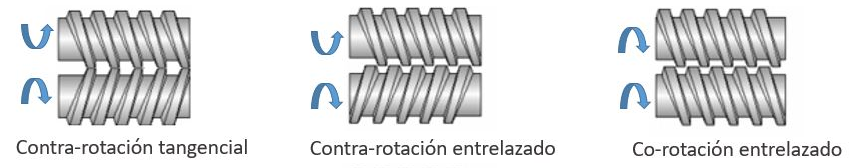

De mayor importancia son las extrusoras de un solo husillo y multihusillo, siendo los multihusillo los más importantes. Cada tipo de extrusora proporciona diferentes capacidades. Como ejemplo, los tornillos dobles y multitornillo producen una mezcla excelente al forzar la masa fundida de un tornillo a otro. Esto rompe los patrones de flujo. La ventilación de la extrusora también es eficiente con el tornillo doble que brinda una buena exposición del plástico en la zona de ventilación. A menudo, las extrusoras de doble tornillo tienen tornillos autolimpiantes, que se pueden purgar rápida y eficientemente. Algunas de estas extrusoras están diseñadas para ser extra suaves con respecto al trabajo mecánico del plástico. Se utilizan para dar una baja temperatura de fusión y muy poca descomposición del plástico. Las extrusoras de un solo tornillo para compuestos tienen relaciones L/D relativamente largas (de 32:1 a 40:1), por lo general con varias secciones de barrera. La ventilación casi siempre se emplea para eliminar el polímero fundido de los vapores no deseados. Las extrusoras de doble husillo de engrane corrotante se utilizan con frecuencia en la preparación de compuestos. Los tornillos que no engranan se utilizan en extrusoras de desvolatilización donde se requiere una renovación de área de superficie muy grande para permitir la difusión de vapores no deseados del fundido. Las máquinas de tornillos contrarrotatorios cónicos entrelazados se utilizan con mayor frecuencia para la composición de PVC. Las Ko-Kneaders son máquinas de múltiples tornillos que cuentan con ejes giratorios que se mueven alternativamente en una dirección axial. Este tipo de máquina es muy utilizada para plásticos como PP y PVC.

Líneas de composición por extrusión

Las líneas de composición vienen en muchas formas y tamaños. La composición se puede realizar en extrusoras de un solo tornillo, extrusoras de doble tornillo, mezcladores de un solo tornillo alternativos, mezcladores internos por lotes y mezcladores internos continuos. La configuración de la línea está determinada, entre otras cosas, por los ingredientes que se van a combinar en la extrusora de composición. El equipo aguas abajo generalmente consiste en un sistema de peletización. Los componentes poliméricos generalmente se agregan a través del primer puerto de alimentación. Los rellenos a menudo se agregan a un puerto de alimentación aguas abajo en un punto donde el plástico ya se ha derretido; esta disposición reduce el desgaste de la extrusora que podría ser causado por el relleno. Con frecuencia, una embutidora de doble tornillo agrega altos niveles de relleno, particularmente cuando el relleno tiene una densidad aparente baja. Con altos niveles de relleno, a menudo hay una cantidad sustancial de aire arrastrado; esto se elimina a través del puerto de ventilación. El puerto de ventilación suele estar conectado a una bomba de vacío; un alto nivel de vacío mejora la eliminación de volátiles del plástico. Algunas granuladoras cortan hebras extruidas enfriadas en un baño de agua; estos se denominan granuladores de hebras. Las cortadoras de cubos cortan láminas extruidas en lugar de hebras. Los gránulos de una cortadora de cubitos tienen una forma cúbica u octaédrica uniforme. Otras granuladoras cortan el material justo a la salida de la matriz; estos se denominan granuladores de cara de troquel. Estos sistemas de corte pueden ser granuladores de cara de matriz seca, granuladores de anillo de agua y granuladores bajo agua. En las granuladoras de cara de matriz seca, el plástico fundido se corta en la cara de matriz. Los gránulos se lanzan lejos de la cara del troquel mediante el movimiento rápido de las cuchillas de corte, generalmente en una suspensión de agua. En las granuladoras de anillo de agua, la acción centrífuga del cortador arroja los gránulos a una jaula de agua de caracol que gira alrededor del perímetro de la carcasa del cortador. La lechada fluye a un secador centrífugo. En las granuladoras submarinas, el plástico fundido se extruye directamente en agua y se corta inmediatamente con un cortador de múltiples cuchillas. Es posible que el troquel necesite una capacidad de calentamiento especial para evitar que la placa del troquel se congele. El procedimiento de puesta en marcha de las granuladoras submarinas a menudo requiere una secuencia cuidadosa del flujo de plástico, la rotación del cortador y el caudal de agua de entrada para evitar la congelación o aglomeración de la matriz. Las extrusoras de composición también se pueden combinar con sistemas de conformado directo aguas abajo. En muchos casos, se coloca una bomba de engranajes en el extremo de descarga de la extrusora para generar la presión del cabezal y controlar el rendimiento. El plástico se introduce en el primer puerto de alimentación de la extrusora de combinación, el relleno se introduce en el segundo puerto de alimentación y los volátiles y el aire atrapado se eliminan del puerto de ventilación. Se coloca una bomba de engranajes entre la extrusora de composición y la matriz de láminas. La hoja se alimenta a una pila de rollos y desde allí se manipula como en una línea de hoja normal, como se discutió anteriormente.

Proceso de extrusión

La extrusora en general consiste en uno o dos tornillos que rotan dentro de un barril cañón caliente, en practica el material polimérico es alimentado por medio de una tolva en un extremo de la máquina , entran en un cañón y debido a la acción de una series de resistencia eléctricas se funde, fluye y se mezcla en el cañón , el material es empujado hacia adelante por el tornillo en un cierto estado de masa fundida y homogeneizada. La conversión del plástico solido en este estado y en particular los cambios morfológicos implicados, son usualmente llamados gelación o plastificación. El material es moldeado y forzado a salir a través de un dado formado y se obtiene un perfil geométrico preestablecido. Los parámetros de funcionamiento más importantes son la velocidad y par del tornillo, el perfil de temperatura a lo largo de la cámara hasta la hilera, y la tasa de suministro del material y su temperatura. Éstos determinan la presión del fundido y la temperatura en la cabeza del tornillo y, conjuntamente con el equipo corriente adelante de la hilera, determinan la calidad del producto, que puede monitorizarse mediante control sin contacto de los contornos, espesores de pared y peso.

La extrusora en general consiste en uno o dos tornillos que rotan dentro de un barril cañón caliente, en practica el material polimérico es alimentado por medio de una tolva en un extremo de la máquina , entran en un cañón y debido a la acción de una series de resistencia eléctricas se funde, fluye y se mezcla en el cañón , el material es empujado hacia adelante por el tornillo en un cierto estado de masa fundida y homogeneizada. La conversión del plástico solido en este estado y en particular los cambios morfológicos implicados, son usualmente llamados gelación o plastificación. El material es moldeado y forzado a salir a través de un dado formado y se obtiene un perfil geométrico preestablecido. Los parámetros de funcionamiento más importantes son la velocidad y par del tornillo, el perfil de temperatura a lo largo de la cámara hasta la hilera, y la tasa de suministro del material y su temperatura. Éstos determinan la presión del fundido y la temperatura en la cabeza del tornillo y, conjuntamente con el equipo corriente adelante de la hilera, determinan la calidad del producto, que puede monitorizarse mediante control sin contacto de los contornos, espesores de pared y peso.Fundamentos de la composición

La composición requiere el conocimiento de las capacidades y debilidades de los polímeros individuales para mejorar las propiedades que se les exigirán durante su uso. Actúa para mejorar el rendimiento de un polímero en la aplicación para la que se va a utilizar. • Se utiliza para formular un compuesto que procesará satisfactoriamente en los equipos disponibles. • Facilita el servicio o desempeño requerido del material. • Ayuda a mejorar el uso de productos finales en aplicaciones mediante la adición de aditivos durante la composición. La mezcla proporciona un material que: • Está libre de contaminación; • Se estabiliza incluso después de la composición; y • Tiene una distribución uniforme y consistente de aditivos para mejorar las propiedades del producto final.

Fundamentos de la composición

En la composición, es fundamental conocer: • Los ingredientes; • Formulación; • Morfología; • Polímero fundido; • Requisitos de procesamiento; y • Temperatura.

Ingredientes

Los polímeros se combinan con aditivos para mejorar su procesamiento y economía. Antes de comenzar a componer, es esencial tener tanta información como sea posible sobre todos los ingredientes, incluyendo: • Las propiedades y otra información sobre los ingredientes y el polímero; • Su comportamiento reológico y termodinámico, su densidad, por el comportamiento del proceso; • La composición del compuesto; y • La homogeneidad del compuesto.

Formulación

Una formulación básica requiere que haya una mayoría de polímero con aditivos proporcionados como ingredientes secundarios. Al manipular una gama básica de aditivos, se pueden mejorar las propiedades físicas del compuesto. El tipo y nivel de adición de aditivos debe basarse en el grado de desempeño aportado por unidad de adición, con un nivel óptimo requerido para dar el máximo desempeño, incluso bajo las condiciones más adversas, considerando el costo de lograr estos niveles de desempeño.

Morfología

La morfología puede afectar muchas propiedades físicas y mecánicas, incluida la resistencia al impacto, la resistencia al alargamiento y las características de permeabilidad. Mientras se componen, se forman morfologías complicadas que pueden controlarse. Con las mezclas polímero-polímero, la co-continuidad y la inversión de fase después de la composición mantienen su continuidad.

Polímero fundido

El polímero fundido es uno de los factores importantes que determinan la utilidad de un material y su facilidad de procesamiento durante la composición. El proceso del material depende completamente de la condición del polímero y de los ingredientes que se agregarán. Sin embargo, durante la composición, el polímero fundido normalmente se expone a altas temperaturas, cizallamiento y la presencia de oxígeno e impurezas como hidroperóxidos y residuos de catalizador antes de someterse al procesamiento. Esto puede provocar cambios en la distribución de la masa molar. Sin embargo, la uniformidad en el compuesto ayuda a procesar el material a través del equipo de procesamiento. Se añaden muchos agentes químicos diferentes a los polímeros durante la composición, y en algunos procesos se producen reacciones químicas, como en la producción de espumas poliméricas o resinas termoendurecibles.

Requisitos de procesamiento

La composición es un sistema polimérico multicomponente. La distribución o respuesta de los ingredientes presentes en el compuesto puede diferir para cada componente. La elección adecuada del aditivo y la selección de las condiciones de procesamiento después de la composición son más críticas que para un solo polímero. En la preparación de compuestos, se utilizan aditivos miscibles y parcialmente miscibles en concentraciones bajas. Estos aditivos pueden incluir varios compatibilizadores, reticulantes y estabilizadores para el calor, la luz, etc. El grado de composición del polímero está controlado por: • Estructura química; • Peso molecular (MW); • Concentración de aditivos a las temperaturas de procesamiento; • Tipo de aditivo; • Requisito de características de desempeño; • Tipo y magnitud de interacciones con el polímero; • Parámetros de solubilidad; y • Solubilidad y difusividad durante el calentamiento mientras se mezcla. Además de esto, es necesario tener en cuenta la composición de la masa fundida en términos de: • Contenido de masa; • Contenido de volumen; y • Componentes de arranque.

Temperatura

Los ingredientes de la composición rara vez se definen químicamente a menos que sean productos químicos bien conocidos producidos primero a partir de otras fuentes. En la composición, por regla general, es necesario conocer la composición química de los otros materiales. La temperatura es uno de los parámetros más importantes del procesamiento de compuestos y polímeros. La temperatura puede cambiar significativamente la reología de los polímeros y aspectos como el estado sólido, cristalino o líquido de los diferentes aditivos.

Mezcla de masa fundida

El proceso de combinación de masa fundida comprende un balance de energía en la superficie de la partícula. En la primera fase, las partículas están en forma de polvo y el polímero fundido mezclado con los aditivos se ve como un continuo. La distribución del flujo de calor por la masa fundida, a través de la conducción de calor transitoria, conduce a un aumento de la temperatura de las partículas sólidas durante un período de tiempo específico. Por tanto, el flujo de calor puede producirse en el lado de la masa fundida si se conoce la temperatura radial alrededor de un polímero. El polímero a fundir se incrusta en la masa fundida en la zona de fusión completamente llena. Los aditivos y cargas son directamente mojados por la masa fundida y se incorporan. El punto en el que comienza la fusión se toma como el punto del primer llenado completo del tornillo. Al comienzo del proceso de fusión, las velocidades de transporte axiales diferenciales en el área de fusión y en la zona de transporte de sólidos dan una mezcla de masa fundida en la que las partículas sólidas se dispersan de manera desigual. En la composición, el desarrollo de la temperatura de fusión está fuertemente relacionado con la fusión del material sólido en el canal del tornillo. La temperatura alrededor del material es importante para el proceso de fusión. En sistemas de partículas/fluidos, la velocidad de cizallamiento aumenta debido a que la sección transversal del flujo del líquido se reduce por la presencia del material sólido. El objetivo de la mezcla en la composición es homogeneizar los componentes. Esto significa la distribución de partículas fundidas dentro de un volumen dado, donde las partículas fundidas difieren en al menos una propiedad. Cuando se mezcla en una extrusora, hay una mezcla distributiva y dispersiva. La mezcla distributiva distribuye uniformemente los componentes de la mezcla, mientras que la mezcla dispersiva reduce el tamaño de los aglomerados y luego dispersa los fragmentos en la masa fundida. La dispersión del material es la tendencia general de los dos procesos de mezcla.

Masterbatch

El uso de un masterbatch se presenta ampliamente en la composición y con diferentes materiales poliméricos. Un masterbatch normalmente incorpora una alta carga de hasta un 60% en peso de uno o más ingredientes aditivos dispersos en un polímero portador. La uniformidad del producto terminado depende en gran medida del grado de dispersión del masterbatch en el polímero principal durante el procesamiento de la masa fundida. Sin embargo, el rendimiento del masterbatch depende de la magnitud relativa de su viscosidad en comparación con la del polímero huésped. Otros parámetros como el tamaño de partícula y la miscibilidad de los ingredientes también juegan un papel importante.

Compound

Compounding describe todos los pasos necesarios que deben tomarse antes de que el material polimérico se procese en el producto terminado. Dichos pasos incluyen la adición de aditivos como tintes y pigmentos, rellenos y refuerzos, plastificantes, lubricantes, estabilizadores, retardantes de llama, agentes espumantes, solventes u otros polímeros, o la transformación del material en una forma adecuada para su posterior procesamiento (polvo, pasta o pellets). Las operaciones de preparación de material más importantes son mezclar, dispersar, amasar, disolver, granular o granular, y secar.

Procesos de mezclado

Las propiedades del producto terminado en casi todos los procesos de polímeros dependen en parte de qué tan bien se mezcló el material, y todos los métodos de procesamiento incluyen una etapa de mezcla de los materiales base. Por ejemplo, una parte integral de una extrusora de tornillo es una zona de mezcla. De hecho, la mayoría de las extrusoras de doble tornillo se utilizan principalmente como mezcla dispositivos. Por lo tanto, una mejor comprensión del proceso de mezcla ayuda a optimizar las condiciones de procesamiento y a aumentar la calidad de las piezas. El proceso de mezcla o mezcla de polímeros se logra mediante la distribución o dispersión de un componente secundario o secundario dentro de un componente principal que sirve como matriz. El componente principal puede considerarse como la fase continua y los componentes menores como fases distribuidas o dispersas en forma de gotas, filamentos o aglomerados. Al crear una mezcla de polímeros, siempre se debe tener en cuenta que la mezcla probablemente se volverá a fundir en procesos posteriores de procesamiento o conformación. La coalescencia puede comprometer la estructura finamente dispersa creada durante la composición al causar la separación de fases. Para evitar este problema, son comunes los compatibilizadores, que son macromoléculas utilizadas para garantizar la compatibilidad en las capas límite entre las dos fases. Se utiliza un mezclador de alta intensidad con palas tipo hélice, que gira a muy alta velocidad y produce una acción de mezcla de vórtice. Proporciona una mezcla uniforme de todos los compuestos. El beneficio directo de la composición por mezcla en seco es la obtención de mezclas fluidas libres de aglomerados. Las partículas de resina se recubren uniformemente con estabilizador, lubricante y relleno. Por lo tanto, asegura propiedades químicas y físicas homogéneas del moldeado o extruidos. Se añaden todos los ingredientes excepto el relleno, y se deja que la batidora funcione hasta que la temperatura alcance unos 80°C. Se detiene para agregar relleno y luego se pone a trabajar hasta que la temperatura de la mezcla alcance unoa temperatura especifica para cada polimeros. Luego se vacía y se enfría. La adición de estabilizadores líquidos a una temperatura más alta puede hacer que los estabilizadores se vaporicen debido al calor. Los extruidos de mayor rendimiento se obtienen dentro de un rango de temperatura de 105-350°C. Velocidades mucho más altas provocan velocidades de extrusión más lentas debido a la mayor compacidad de las partículas . Cuando un polímero en forma de polvo se coloca en un mezclador interno y la temperatura se eleva por la acción de cizallamiento del equipo, éste actúa sobre la masa particulada; la reacción de la masa depende de sus propiedades de fricción, es decir, su fricción externa (polvo a metal) y su fricción interna (polvo a polvo). A medida que aumenta la temperatura del ambiente, los cristalitos comienzan a fundirse y aumenta la movilidad de la cadena molecular. Los efectos del cizallamiento sobre la movilidad de la cadena supermolecular aumentan los efectos del cizallamiento sobre la estructura molecular y comienzan a destruir los límites de las partículas. A medida que aumenta el cizallamiento, se produce un cambio en la difusión a través de los límites antiguos, así como un entrelazamiento del polímero durante el calentamiento. La participación de la cadena de polímero de un dominio a otro se produce hasta las temperaturas de degradación. Esto se transporta a nivel molecular como una mayor fusión y, por lo tanto, aumenta la movilidad molecular y, por lo tanto, el entrelazamiento a medida que los cristalitos de enfriamiento se reforman a partir de segmentos de cadena convenientes, lo que da como resultado una red recién formada que se bloquea en su lugar. El grado de fusión es, por tanto, el grado en que se forma la red. La fusión es la ruptura progresiva de la estructura de partículas con el desarrollo paralelo de una red molecular.

Tolva

La tolva es el depósito de materia prima en donde se colocan los pellets de material plástico para la alimentación continua del extrusor mediante diferente dosificadores. Es importante que la temperatura de la garganta sea baja, de hecho con la mayoría de los materiales poliméricos, y en especial las poliolefinas, es necesario mantener la temperatura de la zona de alimentación al tornillo, a bajo 130°C por debajo de la temperatura de fusión del polímero. Una temperatura baja en la zona de alimentación impide que la fusión de la resina produzca la adhesión de los pellets entre ellos y a la superficie del tornillo, bloqueando la alimentación. Algunos materiales , puede tener una forma "free flow" , como producto molido , y puede resulta problemático alimentarlo por eso se puede usar la tolva con sistema vibratorio la cual rompiendo los puentes de material formados, permite la caída del material en la garganta de alimentación. Tal vez la tolva de alimentación es un componente separado con enfriamiento por agua alrededor del cuello de alimentación. También la tolva puede estar un secador o deshumidificador. Las tolvas de secado son usadas para eliminar la humedad del material que está siendo procesado, sustituyen a equipos de secado independientes de la máquina.

La tolva es el depósito de materia prima en donde se colocan los pellets de material plástico para la alimentación continua del extrusor mediante diferente dosificadores. Es importante que la temperatura de la garganta sea baja, de hecho con la mayoría de los materiales poliméricos, y en especial las poliolefinas, es necesario mantener la temperatura de la zona de alimentación al tornillo, a bajo 130°C por debajo de la temperatura de fusión del polímero. Una temperatura baja en la zona de alimentación impide que la fusión de la resina produzca la adhesión de los pellets entre ellos y a la superficie del tornillo, bloqueando la alimentación. Algunos materiales , puede tener una forma "free flow" , como producto molido , y puede resulta problemático alimentarlo por eso se puede usar la tolva con sistema vibratorio la cual rompiendo los puentes de material formados, permite la caída del material en la garganta de alimentación. Tal vez la tolva de alimentación es un componente separado con enfriamiento por agua alrededor del cuello de alimentación. También la tolva puede estar un secador o deshumidificador. Las tolvas de secado son usadas para eliminar la humedad del material que está siendo procesado, sustituyen a equipos de secado independientes de la máquina.Husillo o tornillo

Extrusores Contra-rotantes No Entrelazados

Los extrusores contra-rotantes no están en contacto íntimo, siendo por esta razón excelentes en los casos donde sólo requiere un mezclado distributivo, es decir, que no requiera de una reducción del tamaño de los aditivos agregados. También se usan en desvolatilización de altas producciones.

Extrusores Co-rotantes Entrelazados

Estos extrusores se prefieren para compounding en volúmenes mayores. Entre los husillos existe solo una pequeña separación, forzando con esto al plástico a circular por la periferia de los husillos, generando un patrón de forma de "8". Por esta pequeña separación se crea un efecto de "auto-limpieza” de la superficie del otro.

Barril o Cañón:

El barril es un cilindro de acero que aloja al husillo y constituye el cuerpo principal de una máquina de extrusión, la cámara de fusión y bombeo de la extrusora. La dureza del cañón se consigue utilizando aceros de diferentes tipos y cuando es necesario se aplican métodos de endurecimiento superficial de las paredes internas del cañón, que son las que están expuestas a los efectos de la abrasión y la corrosión durante la operación del equipo. Las cámaras y el tornillo se construyen con aceros de alta resistencia nitrurados, protegiéndose contra la corrosión mediante cromo duro. La protección contra el desgaste se obtiene carburizando la cámara y endureciendo el núcleo del tornillo. El cañón cuenta con resistencias eléctricas que proporcionan una parte de la energía térmica que el material requiere para ser fundido. El sistema de resistencias, en algunos casos va complementado con un sistema de enfriamiento que puede ser flujo de líquido. Para la mejor conservación de la temperatura a lo largo del cañón y prevenir cambios en la calidad de la producción por variaciones en la temperatura ambiente, se acostumbra aislar el cuerpo del cañón con algún material de baja conductividad térmica como la fibra de vidrio.

El barril es un cilindro de acero que aloja al husillo y constituye el cuerpo principal de una máquina de extrusión, la cámara de fusión y bombeo de la extrusora. La dureza del cañón se consigue utilizando aceros de diferentes tipos y cuando es necesario se aplican métodos de endurecimiento superficial de las paredes internas del cañón, que son las que están expuestas a los efectos de la abrasión y la corrosión durante la operación del equipo. Las cámaras y el tornillo se construyen con aceros de alta resistencia nitrurados, protegiéndose contra la corrosión mediante cromo duro. La protección contra el desgaste se obtiene carburizando la cámara y endureciendo el núcleo del tornillo. El cañón cuenta con resistencias eléctricas que proporcionan una parte de la energía térmica que el material requiere para ser fundido. El sistema de resistencias, en algunos casos va complementado con un sistema de enfriamiento que puede ser flujo de líquido. Para la mejor conservación de la temperatura a lo largo del cañón y prevenir cambios en la calidad de la producción por variaciones en la temperatura ambiente, se acostumbra aislar el cuerpo del cañón con algún material de baja conductividad térmica como la fibra de vidrio.Desvolatilización

En muchas operaciones de preparación de compuestos es necesario eliminar los componentes volátiles de la masa fundida o de la solución para evitar huecos y sumideros, mejorando así la calidad del producto, reduciendo el desperdicio, mejorando la economía y eliminando los peligros para la salud. La desvolatilización es una de las operaciones importantes en la composición y procesamiento de polímeros. En los polímeros, las especies volátiles pueden ser monómeros residuales, subproductos de reacción o disolventes. La desvolatilización extrae los vapores volátiles mediante la aplicación de presión reducida o vacío. A menudo implica la inyección de un agente decapante durante la composición para mejorar el rendimiento de desvolatilización. El agua y el nitrógeno son dos agentes decapantes comúnmente usados. Como resultado de la desvolatilización, se generan burbujas de los componentes volátiles y del agente decapante. Los aspectos particulares de la desvolatilización del polímero aplicada dependen del polímero y de los ingredientes usados en la composición. Las operaciones principales utilizan vacío para eliminar las especies volátiles durante el proceso de composición. La sección de vacío para la desvolatilización generalmente comienza a cierta distancia después del sellado por fusión del polímero. El sello de fusión se forma haciendo pasar el polímero a través de una zona de alta presión, por ejemplo mediante el aumento de presión a través de los elementos de tornillo de paso inverso en una extrusora de doble tornillo co-giratorio. En la sección de vacío se utilizan elementos de tornillo sinfín de gran paso hacia adelante, lo que da como resultado canales de tornillo parcialmente llenos para acomodar la formación de espuma.

Dosificadores

Combinación de polímeros

La combinación de polímeros en la mayoría de los casos no solo influye en las propiedades del producto final, sino que también tiene un efecto considerable en las condiciones de procesamiento. La combinación se usa no solo para producir cambios en las propiedades termodinámicas, sino también en las propiedades reológicas. La adición de cargas conduce a un aumento de la viscosidad de un compuesto. El relleno, cuando se utiliza en el proceso de composición, aumenta significativamente la conductividad térmica del sistema en su conjunto. Cuando se usa, las conductividades térmicas del compuesto son más altas que las de los polímeros individuales. Al utilizar un relleno inorgánico, la conductividad térmica del compuesto disminuye. El objetivo de la mezcla en la composición es homogeneizar los componentes, es decir, distribuir las partículas fundidas dentro de un volumen dado, donde las partículas fundidas difieren en al menos una propiedad . Cuando se mezcla en una extrusora, se produce una mezcla tanto distributiva como dispersiva. La mezcla distributiva distribuye uniformemente los componentes de la mezcla, mientras que la mezcla dispersiva reduce el tamaño de los aglomerados y luego dispersa los fragmentos en la masa fundida. La dispersión de material es la tendencia general de los dos procesos de mezcla. En la composición, el desarrollo de la temperatura de fusión está fuertemente relacionado con la fusión del material sólido en el canal del tornillo. La temperatura alrededor de los gránulos es importante para el proceso de fusión. evaluar la calidad de la mezcla de manera eficiente, lo que ayudará con el control de calidad del producto final. Antes de la composición, se deben considerar los siguientes parámetros importantes relacionados con la optimización del compuesto: • El estado físico, la naturaleza química y la concentración del aditivo; • El orden y el lugar de adición de los flujos de alimentación; • La selección de la configuración de mezcla, que, a su vez, depende de la naturaleza del aditivo (líquido de baja viscosidad, sólido de bajo MW, fundido, líquido); y • Los requisitos de mezcla (distributiva versus dispersiva). En sistemas de partículas / fluidos, la velocidad de cizallamiento aumenta a medida que la sección transversal del flujo del líquido se reduce por la presencia del material sólido. La composición de polímeros es una operación importante en las industrias de procesamiento. Durante la composición, se llevan a cabo los procesos de mezcla, fusión y bombeo. En la extrusora, el elemento de tornillo del proceso de combinación, la eficacia de la combinación se puede mejorar sustancialmente incorporando secciones de mezcla en el diseño del tornillo. En la sección del tornillo, la mezcla del polímero y otros ingredientes puede diseñarse para lograr una mezcla distributiva o dispersiva. La composición también se puede mejorar optimizando las condiciones del proceso, como la contrapresión, la velocidad del tornillo y la temperatura de fusión. Es la combinación del rendimiento del equipo de mezcla y el diseño del tornillo lo que conduce a la optimización de la mezcla. Por tanto, para optimizar la composición y el rendimiento del equipo, es fundamental.