Fluoración

Procesos > ► Modificacion superficial

Fluoración

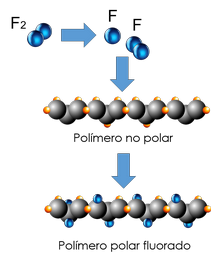

Los plásticos se seleccionan principalmente de acuerdo con sus propiedades mecánicas y térmicas, su idoneidad para el procesamiento y su precio. Luego, después de una cuidadosa selección, a menudo se descubre que la superficie no cumple con los requisitos. Sin embargo, la superficie es la única propiedad del material que se puede cambiar de forma independiente. Muy a menudo, la fluoración en fase gaseosa es la solución de elección. Las superficies plásticas son fluoradas al exponerlas a una mezcla de flúor. Debido a su alta reactividad, el flúor reemplaza parcialmente los átomos de hidrógeno en la superficie del material. Sus propiedades se modifican principalmente por la mayor energía de la superficie y la polaridad de la superficie. El control sistemático del proceso permite que el resultado del proceso de fluoración se ajuste de manera óptima al polímero original y a la aplicación especificada. La fluoración es una reacción química, no un recubrimiento. En consecuencia, los átomos de flúor penetran en la estructura molecular del sustrato. El proceso no afecta las propiedades del material base y sus dimensiones permanecen sin cambios. El proceso de fluoración mejora muchas propiedades de la superficie. Es altamente efectivo para modificar la capa de material superior sin afectar negativamente las propiedades del material subyacente. Ningún otro método puede lograr un efecto tan específico. La fluoración se puede aplicar a todos los plásticos: ABS, EPDM, plásticos hechos de materias primas renovables, NBR, HNBR, PC, PEEK, PMMA, poliamida, poliéster, polímeros reforzados con fibra de vidrio, polímeros mixtos, polipropileno, silicona, TPE, etc.

Los plásticos se seleccionan principalmente de acuerdo con sus propiedades mecánicas y térmicas, su idoneidad para el procesamiento y su precio. Luego, después de una cuidadosa selección, a menudo se descubre que la superficie no cumple con los requisitos. Sin embargo, la superficie es la única propiedad del material que se puede cambiar de forma independiente. Muy a menudo, la fluoración en fase gaseosa es la solución de elección. Las superficies plásticas son fluoradas al exponerlas a una mezcla de flúor. Debido a su alta reactividad, el flúor reemplaza parcialmente los átomos de hidrógeno en la superficie del material. Sus propiedades se modifican principalmente por la mayor energía de la superficie y la polaridad de la superficie. El control sistemático del proceso permite que el resultado del proceso de fluoración se ajuste de manera óptima al polímero original y a la aplicación especificada. La fluoración es una reacción química, no un recubrimiento. En consecuencia, los átomos de flúor penetran en la estructura molecular del sustrato. El proceso no afecta las propiedades del material base y sus dimensiones permanecen sin cambios. El proceso de fluoración mejora muchas propiedades de la superficie. Es altamente efectivo para modificar la capa de material superior sin afectar negativamente las propiedades del material subyacente. Ningún otro método puede lograr un efecto tan específico. La fluoración se puede aplicar a todos los plásticos: ABS, EPDM, plásticos hechos de materias primas renovables, NBR, HNBR, PC, PEEK, PMMA, poliamida, poliéster, polímeros reforzados con fibra de vidrio, polímeros mixtos, polipropileno, silicona, TPE, etc.

Oxifluoración

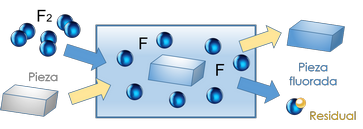

La fluoración se emplea no solo para activar superficies poliméricas para procesos de recubrimiento sucesivos (unión adhesiva, pintura, impresión, etc.), sino también para modificar de forma permanente las propiedades de la superficie, como la humectabilidad y la permeabilidad. El sustrato se expone a una atmósfera de nitrógeno que contiene hasta un 10 % de flúor a presiones ligeramente reducidas ya temperaturas de hasta 110°C. En la oxifluoración, se agrega oxígeno a la mezcla de gases. Aparte del aumento de la energía superficial, las superficies de los sustratos fluorados se caracterizan por un efecto de barrera de difusión pronunciado frente a disolventes orgánicos, por ejemplo. Por esta razón, la técnica se emplea para tratar la superficie interna de los tanques de combustible de plástico para reducir la permeación del combustible. Con la oxifluoración se logran buenos efectos de barrera incluso después de tiempos de tratamiento cortos (aprox. 10 min). Con la fluoración, se pueden lograr mejores efectos de barrera, pero solo después de tiempos de tratamiento prolongados. Como proceso para activar la superficie del sustrato, la fluoración tiene una ventaja sobre el tratamiento corona porque proporciona energías superficiales más altas. Además, el efecto activador permanece más tiempo con sustratos que contienen componentes de bajo peso molecular porque la velocidad de difusión de estos componentes en las capas de sustrato fluorado cerca de la superficie (1 – 2 μm) también se reduce. Sin embargo, se requieren tiempos de tratamiento más prolongados y el equipo para la fluoración continua de láminas es más costoso que las máquinas corona. La fluoración ha resultado relativamente libre de problemas para la activación superficial de componentes de forma irregular. Dado que los productos fluorados gaseosos que se forman (p. ej., fluoruro de hidrógeno) y el gas flúor son contaminantes graves, es necesario tomar medidas para garantizar el cumplimiento de las concentraciones permitidas en el lugar de trabajo y en los gases de escape (funcionamiento a presión ligeramente reducida, limpieza de gases de escape).

Proceso de tratamiento

Todos los parámetros de tratamiento relevantes se ajustan al producto y al objetivo específico del tratamiento durante una fase de prueba. Los valores obtenidos se aplican luego como una fórmula para la producción en serie. Los siguientes parámetros relevantes del proceso se controlan de forma automática y reproducible:

• concentración de flúor

• Duración del tratamiento.

• temperatura del proceso

Al tratar los polimeros con F2, fluoración directa de fluoruro, el elemento flúor se puede unir a la superficie del caucho con la formación de grupos -CF, -CF2 o-CF3 mediante reacciones de adición que se producen en los límites o sustituciones de átomos de C y átomos de hidrógeno.

Fluoración a temperatura ambiente

La fluoración es el método de elección incluso para piezas termosensibles. El tratamiento se aplica a bajas temperaturas constantes, generalmente a temperatura ambiente, evitando picos de temperatura locales. La energía de enlace del compuesto de carbono-flúor creado en la superficie es extraordinariamente alta. En consecuencia, el proceso de fluoración no es reversible. Las propiedades de superficie logradas permanecen estables durante largos períodos.

Geometrías complejas

La fluoración en fase gaseosa produce resultados de aplicación absolutamente consistentes. Las cavidades, socavados, huecos y envolturas, así como las superficies texturizadas y gruesas, se tratan de manera homogénea y sin sombras. Esto garantiza una calidad de tratamiento consistentemente alta hasta la esquina más remota del componente.

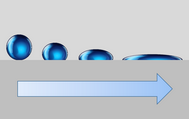

Fluoración de humectación

La fluoración hidrofiliza las superficies, mejorando la calidad del recubrimiento a través de mejores propiedades de humectación, formación de película y adhesión, en pratica aumenta la tensión superficial. Esto produce ahorros significativos al pintar, imprimir o aplicar decoración a la superficie. Una película de agua más lisa también significa un secado más uniforme, una mayor calidad de impresión y menos formación de cal y moho. Las propiedades humectantes de los materiales plásticos dependen del emparejamiento de polaridad: las diferentes polaridades hacen que el líquido forme gotas en la superficie. La fluoración crea energías superficiales más altas en los plásticos polares que, por lo tanto, se ajustan a la energía superficial del líquido. Dichas superficies son muy adecuadas para humedecer con líquidos polares.

La fluoración hidrofiliza las superficies, mejorando la calidad del recubrimiento a través de mejores propiedades de humectación, formación de película y adhesión, en pratica aumenta la tensión superficial. Esto produce ahorros significativos al pintar, imprimir o aplicar decoración a la superficie. Una película de agua más lisa también significa un secado más uniforme, una mayor calidad de impresión y menos formación de cal y moho. Las propiedades humectantes de los materiales plásticos dependen del emparejamiento de polaridad: las diferentes polaridades hacen que el líquido forme gotas en la superficie. La fluoración crea energías superficiales más altas en los plásticos polares que, por lo tanto, se ajustan a la energía superficial del líquido. Dichas superficies son muy adecuadas para humedecer con líquidos polares.Reducción de la fricción, la adherencia y la adherencia

La adherencia de los componentes de elastómero hechos de NBR, bHNBR, EPDM u otros tipos de goma y silicona se reduce al mínimo. Ya no se requieren talco, aceites de silicona u otros aditivos. Estas propiedades son estables durante mucho tiempo incluso si el material se limpia o esteriliza regularmente. Los contaminantes no se adhieren a la superficie, por lo que las piezas permanecen limpias.

Mejor unión y adhesión

La fluoración puede mejorar las propiedades de adhesión de los materiales plásticos. La polaridad de la superficie aumenta, mejorando así la adhesión y la humectación. La laminación dura más, el flocado es más duradero y se mejora la unión de los adhesivos. La fluoración aumenta la rugosidad de la superficie, agrandando la superficie de contacto y, por lo tanto, mejorando la unión adhesiva. La fluoración por adhesión se usa siempre que la aplicación requiera una unión de capa extensa y uniforme:

El aumento de la energía de la superficie también mejora la humectación y la formación de película, así como la unión de pinturas y adhesivos. Cuando se aplica como pretratamiento, la fluoración crea resultados absolutamente consistentes, incluso en geometrías complejas con socavaciones, rebajes o envolturas.

Menos permeación, difusión y migración

Este tipo de fluoración crea una barrera contra las sustancias no polares, reduciendo al mínimo la permeación, difusión y migración de fluidos de cadena corta (solventes, gasolina, refrigerantes, glicerol, etc.). Los aditivos del material plástico ya no se difunden a través de la superficie, y los elementos del relleno del recipiente ya no penetran en la pared.