Secado

Procesos > ► Otros procesos

Humedad

Polimero humedad

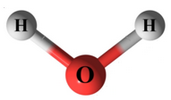

Todos los materiales poliméricos durante la síntesis, el transporte y el almacenamiento tienen una tendencia a retener la humedad, alcanzando un valor de equilibrio con el medio ambiente, que depende del tipo de polímero, de la humedad y de la temperatura del aire , dal tamaño del gránulo o de la pieza. En general la higroscopicidad de un polímero está relacionada con la polaridad de la estructura química de las macromoléculas del propio polímero. Una característica importante del agua viene dado por la polaridad de su molécula, con momento dipolar molecular igual a 1,847 D. La molécula de agua forma un ángulo de 104,5º con el átomo de oxígeno en el vértice y los dos átomos de hidrógeno en ambos extremos.

Todos los materiales poliméricos durante la síntesis, el transporte y el almacenamiento tienen una tendencia a retener la humedad, alcanzando un valor de equilibrio con el medio ambiente, que depende del tipo de polímero, de la humedad y de la temperatura del aire , dal tamaño del gránulo o de la pieza. En general la higroscopicidad de un polímero está relacionada con la polaridad de la estructura química de las macromoléculas del propio polímero. Una característica importante del agua viene dado por la polaridad de su molécula, con momento dipolar molecular igual a 1,847 D. La molécula de agua forma un ángulo de 104,5º con el átomo de oxígeno en el vértice y los dos átomos de hidrógeno en ambos extremos.Electronegatividad

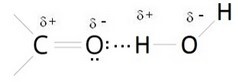

Dado que el oxígeno tiene una electronegatividad mayor, el vértice de la molécula tiene una carga eléctrica negativa (δ-), mientras que los extremos llevan una carga eléctrica positiva (δ +). Una molécula que exhibe este desequilibrio de cargas eléctricas se dice que es un dipolo eléctrico. En la estructura molecular de muchos polímeros higroscópicos que está presente el grupo carbonilo, que es un grupo funcional que consiste en un átomo de carbono y uno de oxígeno unido por un doble enlace. La característica especial de este grupo es que el oxígeno es electronegativo. Por lo tanto, los polímeros que contienen muchos grupos carbonilo tienen una carga negativa en el oxígeno que atrae la carga positiva presente en el átomo de hidrógeno de la molécula de agua. La atracción entre la carga positiva y negativa genera un enlace débil llamado puente de hidrógeno.

Dado que el oxígeno tiene una electronegatividad mayor, el vértice de la molécula tiene una carga eléctrica negativa (δ-), mientras que los extremos llevan una carga eléctrica positiva (δ +). Una molécula que exhibe este desequilibrio de cargas eléctricas se dice que es un dipolo eléctrico. En la estructura molecular de muchos polímeros higroscópicos que está presente el grupo carbonilo, que es un grupo funcional que consiste en un átomo de carbono y uno de oxígeno unido por un doble enlace. La característica especial de este grupo es que el oxígeno es electronegativo. Por lo tanto, los polímeros que contienen muchos grupos carbonilo tienen una carga negativa en el oxígeno que atrae la carga positiva presente en el átomo de hidrógeno de la molécula de agua. La atracción entre la carga positiva y negativa genera un enlace débil llamado puente de hidrógeno.Aire húmedo

El aire húmedo es una mezcla binaria (de aire seco y vapor de agua). La cantidad de vapor de agua puede variar de 0 (aire seco), hasta un máximo que depende de las condiciones de presión y temperatura; en este último caso, se habla de saturación (un estado de equilibrio entre el aire húmedo y la fase de agua condensada). La masa molecular del agua es 18,01534 kg/kmol, y la constante R es 461,52 J/kg. K.

Para definir un estado de una mezcla gaseosa, no nos basta con saber la presion y Temperatura , también necesitamos conocer que cantidad de cada componente tenemos, para ello, para definir un estado termodinámico del aire húmedo; además de conocer la p y T necesitamos conocer uno de los siguientes parámetros:

• La humedad relativa.

• El grado de humedad.

• El grado de saturación.

Densidad del aire húmedo

La densidad del aire húmedo es igual a la suma de las densidades del vapor de agua y del aire seco a las respectivas presiones parciales y a la temperatura de la mezcla.

Humedad relativa del aire

La humedad relativa es la relación entre la densidad del vapor de agua en la mezcla o aire húmedo y la densidad del vapor de agua en una mezcla saturada a la misma temperatura.

Grado de humedad del aire o humedad absoluta del aire

Se denomina grado de humedad del aire a la relación entre la masa de vapor de agua que hay en cierta cantidad de aire húmedo y la masa de aire seco de dicha cantidad.

Grado de saturación del aire

El grado de saturación del aire es la relación entre el grado de humedad de la mezcla w y el grado de humedad máximo ws,o grado de humedad de una mezcla saturada a la misma temperatura.

Punto de rocío

El punto de rocío del aire húmedo es la temperatura a la cual aquél pasa a ser aire húmedo saturado, si se enfría a presión total constante y grado de humedad constante.

Norma internacional para la determinación de la absorción de agua

La norma internacional para la determinación de la absorción de agua en los plásticos es estándar ISO 62. Esto describe los procedimientos para la determinación de la cantidad de agua absorbida por las muestras de plástico cuando se sumerge en agua o se somete a aire húmedo bajo condiciones controladas. La norma propone tres formas diferentes para evaluar la capacidad plástica de absorber el agua y cada uno de estos resina da información sobre el comportamiento en diferentes condiciones:

• La inmersión en agua destilada a 23°C

• La inmersión en agua hirviendo destilada

• La exposición a 50% de humedad relativa a 23°C

Las pruebas de inmersión proporcionan información sobre el contenido de agua a la saturación; LA exposición Proporciona la humedad del contenido de humedad de equilibrio.

¿Qué es Humedad?

Es la relación entre la cantidad de vapor de agua que tiene una masa de aire y la máxima que podría tener.

P = Presión parcial de vapor

Contribución de la presión de vapor de agua [P] = Pa

Ps(T) = Presión de saturación Valor máx de la presión de vapor a una temperatura determinada [PS] = Pa

Absorcion de humedad en los plasticos

Plasticos higroscopicos

En los polímeros higroscópicos, el agua se absorbe dentro del gránulo de plástico y se une químicamente con el material mismo. Los polímeros de ingeniería como la poliamida (PA), el policarbonato (PC), el polimetilmetacrilato (PMMA), el tereftalato de polietileno (PET), el acrilonitrilo-butadieno-estireno (ABS), tereftalato de polibutileno (PBT) pertenecen a este grupo. En particular, en los polímeros no higroscópico la humedad se retiene en la superficie, mientras en los plásticos higroscópicos, también la humedad es absorbida en el interior del gránulo de plástico. En los polímeros higroscópicos, el agua se absorbe dentro del gránulo de plástico y se une químicamente con el material mismo. Sin embargo, en los polímeros no higroscópicos, el agua no penetra dentro del material, sino que se deposita solo en la superficie. El proceso de eliminar la humedad de la superficie en materiales no higroscópicos es simple y rápido y requiere el uso de secadores de aire caliente, que se describirán en detalle en el próximo capítulo. En el caso de los polímeros higroscópicos, por otro lado, la eliminación de la humedad residual es más difícil y requiere el uso de deshumidificadores en los que el aire caliente, insuflado para eliminar el agua contenida en los gránulos de polímero, se deshumidifica previamente. Cuando un polímero higroscópico se expone a la atmósfera, las moléculas de agua se difunden dentro de la estructura del polímero al unirse a las cadenas moleculares y causar la reducción de los enlaces intermoleculares y aumentar la movilidad de las moléculas, actuando como un plastificante. La higroscopicidad de los polímeros, por lo tanto, está vinculada a la estructura de las macromoléculas y a la formación de puentes de puentes de hidrógeno que provocan la adsorción de humedad. De hecho, los polímeros que contienen el grupo carbonilo y los polímeros como las poliamidas son higroscópicos y absorben la humedad mediante la formación de enlaces de hidrógeno.

La humedad, tanto externas como internas, afecta negativamente a la calidad estética y funcional del artefacto; De hecho, las temperaturas de transformación de los materiales poliméricos, el agua pueden convertirse en vapor de agua, dando lugar a la formación de :

- Rayas

- Burbujas de la superficie

- Retiros irregulares

- Tensiones estructurales

- Deformacion

- Roturas

- Aspecto mate

- Líneas de soldadura débiles

- Piezas incompletas

- Manchas

El agua, la temperatura de fusión del polímero, que puede reaccionar rápidamente con las cadenas moleculares del polímero mismo y provocar la escisión de las cadenas y, en consecuencia, una disminución del peso molecular. (Aumenta la fluidez y se baja la viscosidad)

El secado de polímeros

El secado es un paso crítico en el proceso de utilización de los polímeros polimeri.Tutti, más o menos, absorber la humedad durante la producción, el trasporto. Por lo tanto, debe remover la humedad de la resina antes de su uso, para prevenir, defectos en la parte final, tanto en términos de apariencia de esa propiedad.

Resinas plásticas se pueden dividir en dos categorías:

- no higroscópico

- higroscópico

No higroscópico

En esta categoría están las resinas que absorben la humedad sólo en la superficie, por lo que es suficiente para exponer la resina a un flujo de aire caliente (deumidificatiore) o simple calentamiento con tiempos sin embargo (más seco). El proceso de eliminar la humedad de la superficie en materiales no higroscópicos es simple y rápido y requiere el uso de secadores de aire caliente.

Resinas higroscópicas

En esta categoría están las resinas que absorben la humedad dentro de los gránulos, necessitani de deshumidificación granatire intenso para un proceso estable, se recomienda generalmente que un contenido de humedad de menos de 500 ppm.

Importancia de la humedad residual de los gránulos de polímero

Los materiales poliméricos generalmente se envían a las plantas de fabricación como gránulos o polvos y se funden antes del proceso de formación. Vimos en el capítulo anterior cómo los plásticos tienden a retener la humedad. En particular, en los polímeros no higroscópicos, la humedad se retiene en la superficie, mientras que en los plásticos higroscópicos, la humedad también se absorbe dentro del gránulo de plástico. La humedad, tanto externa como interna, afecta negativamente la calidad estética y funcional del artefacto; de hecho, a las temperaturas de transformación de los materiales poliméricos, el agua puede convertirse en vapor, dando lugar a la formación de rayas y burbujas superficiales, contracción irregular, tensiones estructurales, deformaciones y roturas. De hecho, la humedad es una de las causas más frecuentes de problemas de calidad en el procesamiento de materiales plásticos y, para evitarlos, los gránulos deben deshumidificarse y secarse de manera uniforme antes de transformarse. La presencia de humedad en el gránulo de plástico conduce a algunos defectos en el producto que pueden clasificarse como: evidentes y no evidentes. Los defectos evidentes se resumen en: apariencia opaca; rayas plateadas; rayas marrones; líneas de soldadura débiles; piezas incompletas; manchas; burbujas y espiráculos. Los defectos no obvios se producen porque la presencia de humedad en el gránulo conduce, a la temperatura de transformación, a una degradación del polímero. Los defectos que no son evidentes pueden resumirse como: disminución de las propiedades mecánicas; deformaciones acentuadas; envejecimiento irregular; retiros inconstantes. En general, se observa que con porcentajes de humedad residual superiores al valor límite de uso, las propiedades mecánicas disminuyen considerablemente. El valor del porcentaje de "límite de uso" normalmente lo establecen los fabricantes del material plástico,

Tipos de deshumidificadores para plasticos

Tamaño de granulos

Cuanto más grande es el gránulo, más tiempo tarda la humedad de una resina higroscópica en migrar de adentro hacia afuera. La forma del gránulo en sí afecta el tiempo de secado. A medida que disminuye la superficie por unidad de volumen (del cubo al cilindro de esfera), aumenta el tiempo de residencia teórico. Para mezclas de gránulos de diferentes tamaños, el tiempo de secado debe estar lógicamente relacionado con los gránulos más grandes. No debe olvidarse que incluso unos pocos gránulos sin secar pueden arruinar una gran cantidad de material. Se debe prestar especial atención al secar el material reacondicionado, que puede tener las formas más dispares, y el tiempo de secado debe estar relacionado con la pieza más difícil de secar.

Cuanto más grande es el gránulo, más tiempo tarda la humedad de una resina higroscópica en migrar de adentro hacia afuera. La forma del gránulo en sí afecta el tiempo de secado. A medida que disminuye la superficie por unidad de volumen (del cubo al cilindro de esfera), aumenta el tiempo de residencia teórico. Para mezclas de gránulos de diferentes tamaños, el tiempo de secado debe estar lógicamente relacionado con los gránulos más grandes. No debe olvidarse que incluso unos pocos gránulos sin secar pueden arruinar una gran cantidad de material. Se debe prestar especial atención al secar el material reacondicionado, que puede tener las formas más dispares, y el tiempo de secado debe estar relacionado con la pieza más difícil de secar.Punto de rocío

El valor de equilibrio es una función solo de la humedad del ambiente, es decir, su punto de rocío. Dado que a cada temperatura del aire hay una cantidad bien determinada de agua soluble, el punto de rocío se puede usar para indicar la cantidad de agua presente en el aire mismo. La temperatura, el grado de cristalización y el tamaño del grano solo influyen en el grado de equilibrio alcanzado.

Las tecnologías más utilizadas para eliminar la humedad del polímero son esencialmente tres:

• Proceso por vacío

• Secado (se utiliza aire ambiente normal)

• Deshumidificación (se utiliza aire previamente deshumidificado)

Proceso por vacío

El proceso de vacío es un proceso ideal para eliminar la humedad del pellets, gracias ausencia de oxígeno se evita fenómenos oxidativos. Se sabe que, a presión ambiente, el agua se vaporiza a 100 °C pero, mediante la reducción de la presión a 800 mbar, la vaporización es alrededor de 23°C. El secador de vacío no puede, sin embargo, ser un sistema continuo, pero sólo se permiten operaciones intermitentes. Durante la apertura de la autoclave el material sufre la pérdida de calor y la absorción de humedad, la alteración de la uniformidad y eficiencia. El secado por vacío es más rápido, cuidadoso y eficiente desde el punto de vista energético que el secado por calor.

Proceso de secado

El sistema más utilizado para eliminar la humedad consiste en dejar que el gránulo plástico pase a través de una corriente de aire caliente. El aire tiene, de hecho, la capacidad de retener la humedad, una capacidad que aumenta con el aumento de la temperatura. Además, el aire es un medio generalizado, económico, confiable y fácilmente controlable. La eficacia del tratamiento depende en gran medida de las condiciones ambientales y sólo es aceptable para materiales no higroscópicos. Teóricamente, los plásticos deben producirse y entregarse con un porcentaje de humedad dentro de los límites de uso y, por lo tanto, estar listos para el proceso de transformación. Sin embargo, es importante tener en cuenta algunos factores que pueden influir en el contenido de humedad: el tiempo entre la producción y el uso; el tipo de embalaje utilizado para el transporte; el tiempo que transcurre entre la apertura del empaque y el uso real; el tipo de plástico y su tasa de absorción de humedad; la temperatura condiciones ambientales Por lo tanto, es evidente que hay casos raros en los que se puede usar un material plástico sin secado previo. Para materiales higroscópicos, en ningún caso, será capaz de obtener de un secador el contenido de humedad deseado, porque el aire empleado ambiente tiene un punto de rocío (punto de rocío) como una función de las condiciones ambientales variables. Esto implica, por lo tanto, diversas condiciones de secado y, como consecuencia, el secado se no controlados y no repetible con facilidad.

Secadores de adsorción

Secadores de adsorción, son el mas usado (80%) para las resinas de secado que tienen una tendencia a absorber la humedad. La desumidificación es similares al proceso precedente, con la distinción fundamental de la aria utilizada viene deumidificata anteriormente .La atracción natural entre resinas higroscópicas y moléculas de agua hace que tomar y retener el agua tan pronto como son expuestos a aire húmedo ambiente. Leve a moderadamente materiales higroscópicos incluyen ABS, acetal, acrílico, policarbonato, PBT, LCP, y algunos TPO, STEP, y TPU. Los materiales más fuertemente higroscópicos y difíciles de seco son PET de calidad para botellas y PA.

Deshumidificación

Diferencia entre secador y deshumidificador

El mejor proceso sin duda e el proceso de vacío es un proceso ideal para eliminar la humedad del pellets, gracias ausencia de oxígeno se evita fenómenos oxidativos, sigue el deshumidificador, que genera aire deshumidificado en cantidades y a la temperatura requerida, y por ultimo el proceso de secado que consiste en inyectar a través del material contenido en una tolva aire de el ambiente durante un tiempo y a una cierta temperatura, pero por la presencia de oxígeno se crean fenómenos oxidativos.

Tamices moleculares

Los tamices moleculares son compuestos sintéticos que consisten en silicatos de aluminio de metales alcalinos o alcalinotérreos que reproducen la estructura cristalina de las zeolitas naturales. Están dotados de una alta constancia de estructura y, por lo tanto, con propiedades adsorbentes obtienen eliminando su agua de hidratación; El volumen disponible se utilizará para la adsorción de humedad. Dado que con la eliminación del agua de hidratación no hay cambios sustanciales de estructura, los materiales adsorbentes altamente porosos se forman con una fuerte afinidad por el agua y por gases y líquidos específicos. Esta selectividad, basada en el tamaño de las moléculas y combinada con una preferencia por moléculas polares o polarizables, le da a los tamices moleculares un alto nivel de eficiencia. Cuando los poros están completamente saturados, el proceso de deshumidificación ya no puede continuar: en este caso, se utiliza la "regeneración", que ocurre al hacer fluir una corriente de aire seco, que arrastra el agua adsorbida por los tamices. La regeneración ocurre calentando directamente el lecho de los tamices moleculares con resistencias colocadas dentro de la columna, a través de las cuales pasa el aire sobrecalentado. El grado de regeneración depende de la temperatura (250-300°C) y la humedad del aire de purga. La regeneración puede considerarse terminada cuando el lecho de tamices moleculares contenidos en la columna ha alcanzado una temperatura promedio de 10°C más baja que la temperatura del aire de purga a la salida de la columna.

Los tamices moleculares son compuestos sintéticos que consisten en silicatos de aluminio de metales alcalinos o alcalinotérreos que reproducen la estructura cristalina de las zeolitas naturales. Están dotados de una alta constancia de estructura y, por lo tanto, con propiedades adsorbentes obtienen eliminando su agua de hidratación; El volumen disponible se utilizará para la adsorción de humedad. Dado que con la eliminación del agua de hidratación no hay cambios sustanciales de estructura, los materiales adsorbentes altamente porosos se forman con una fuerte afinidad por el agua y por gases y líquidos específicos. Esta selectividad, basada en el tamaño de las moléculas y combinada con una preferencia por moléculas polares o polarizables, le da a los tamices moleculares un alto nivel de eficiencia. Cuando los poros están completamente saturados, el proceso de deshumidificación ya no puede continuar: en este caso, se utiliza la "regeneración", que ocurre al hacer fluir una corriente de aire seco, que arrastra el agua adsorbida por los tamices. La regeneración ocurre calentando directamente el lecho de los tamices moleculares con resistencias colocadas dentro de la columna, a través de las cuales pasa el aire sobrecalentado. El grado de regeneración depende de la temperatura (250-300°C) y la humedad del aire de purga. La regeneración puede considerarse terminada cuando el lecho de tamices moleculares contenidos en la columna ha alcanzado una temperatura promedio de 10°C más baja que la temperatura del aire de purga a la salida de la columna.