Granuladoras

Procesos > ► Pelletizadoras

Reducción de tamaño

En general, los compuestos mezclados pueden surgir del equipo de mezcla como grumos, tiras y placas. En algunos casos, las formas y dimensiones no son adecuadas para su uso en equipos de fabricación, como máquinas de moldeo por inyección, extrusoras, moldeo por soplado y equipos de rotomoldeo. Para preparar los compuestos mezclados para el siguiente paso de fabricación, deben reducirse de tamaño. Los métodos de reducción de tamaño incluyen peletización, corte en cubitos y granulación. Los procesos y equipos utilizados para peletizar y cortar en cubitos. A continuación se muestra una descripción de los procesos y máquinas más comunes utilizados para la producción de tamaños reducidos de compuestos termoplásticos después de que se mezclan o preparan para el reciclaje.

Peletización

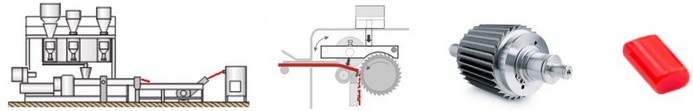

La peletización es el proceso más utilizado para la reducción de tamaño de muchos materiales termoplásticos, incluidos polímeros crudos y compuestos mixtos. El proceso implica la extrusión a través de una matriz. El extruido se enfría hasta solidificar y luego se corta en gránulos, o el extruido fundido se corta a medida que sale de la boquilla de extrusión y los gránulos se enfrían posteriormente. En este último caso, tanto el corte como el enfriamiento se pueden realizar al aire o al agua, o el corte se puede realizar al aire, seguido de un enfriamiento rápido en agua. Cortar termoplásticos fundidos en lugar de sólidos genera menos finos y menos desgaste de la cuchilla. El dispositivo de granulación, que convierte el producto en gránulos de diferentes formas y tamaños, se conecta con frecuencia a una extrusora o una bomba de engranajes. La forma de gránulos ofrece varias ventajas de procesamiento sobre otras formas. Se puede pesar fácilmente, utiliza sistemas de alimentación simples con menos comederos y permite una alimentación de flujo libre homogénea y uniforme para los usos finales posteriores. La viscosidad del producto, el historial de calor, la uniformidad, el rendimiento requerido y otros factores determinarán generalmente el método de corte que se puede emplear con éxito. A continuación se muestran las máquinas de granulación más utilizadas para termoplásticos. Las granuladoras de hebras han sido la maquinaria más utilizada para granular polímeros y compuestos termoplásticos en el pasado, pero la tendencia actual es utilizar máquinas submarinas. Los filamentos que emergen de la matriz de una extrusora o una bomba de engranajes se transportan a través de un baño de agua refrigerante con rodillos ranurados que los mantienen separados hasta que solidifican. Luego se secan al aire y se alimentan en rodillos de presión a un rotor de cuchillas múltiples que opera contra cuchillas fijas. La sección transversal de los gránulos puede ser redonda, ovalada o casi cuadrada, con un diámetro típico de 2e4 mm (0.08e0.16 in) y una longitud de 1e5 mm (0.04e0.2 in). Existen varios métodos para enfriar y secar los gránulos. Los granuladores de cara de matriz producen gránulos mediante el uso de cuchillas que giran rápidamente a través de una placa de matriz de múltiples orificios. Los gránulos se enfrían en aire solo con agua nebulizada o por inmersión posterior en un baño de agua.

Granulador para Plástico

En general, los compuestos mezclados pueden surgir del equipo de mezcla como grumos, tiras y placas. En algunos casos, las formas y dimensiones no son adecuadas para su uso en equipos de fabricación, como máquinas de moldeo por inyección , extrusoras , moldeo por soplado y equipos de rotomoldeo. Para preparar los compuestos mezclados para el siguiente paso de fabricación, deben reducirse de tamaño. Los métodos de reducción de tamaño incluyen peletización , corte en cubitos y granulación . Los procesos y equipos utilizados para peletizar y cortar en cubitos.La granulación es el proceso más utilizado para la reducción de tamaño de muchos materiales termoplásticos, incluidos polímeros en bruto y compuestos mixtos. El proceso implica la extrusión a través de una matriz. El extruido se enfría hasta solidificar y luego se corta en gránulos, o el extruido fundido se corta a medida que sale de la boquilla de extrusión y los gránulos se enfrían posteriormente. En este último caso, tanto el corte como el enfriamiento se pueden realizar al aire o al agua, o el corte se puede realizar al aire, seguido de un enfriamiento rápido en agua. Cortar termoplásticos fundidos en lugar de sólidos genera menos finos y menos desgaste de la cuchilla. El dispositivo de granulación, que convierte el producto en gránulos de diferentes formas y tamaños, se conecta con frecuencia a una extrusora o una bomba de engranajes. La forma de gránulos ofrece varias ventajas de procesamiento sobre otras formas. Se puede pesar fácilmente, utiliza sistemas de alimentación simples con menos comederos y permite una alimentación de flujo libre homogénea y uniforme para los usos finales posteriores. La viscosidad del producto, el historial de calor, la uniformidad, el rendimiento requerido y otros factores determinarán generalmente el método de corte que se puede emplear con éxito. A continuación se muestran las máquinas de granulación más utilizadas para termoplásticos.

En general, los compuestos mezclados pueden surgir del equipo de mezcla como grumos, tiras y placas. En algunos casos, las formas y dimensiones no son adecuadas para su uso en equipos de fabricación, como máquinas de moldeo por inyección , extrusoras , moldeo por soplado y equipos de rotomoldeo. Para preparar los compuestos mezclados para el siguiente paso de fabricación, deben reducirse de tamaño. Los métodos de reducción de tamaño incluyen peletización , corte en cubitos y granulación . Los procesos y equipos utilizados para peletizar y cortar en cubitos.La granulación es el proceso más utilizado para la reducción de tamaño de muchos materiales termoplásticos, incluidos polímeros en bruto y compuestos mixtos. El proceso implica la extrusión a través de una matriz. El extruido se enfría hasta solidificar y luego se corta en gránulos, o el extruido fundido se corta a medida que sale de la boquilla de extrusión y los gránulos se enfrían posteriormente. En este último caso, tanto el corte como el enfriamiento se pueden realizar al aire o al agua, o el corte se puede realizar al aire, seguido de un enfriamiento rápido en agua. Cortar termoplásticos fundidos en lugar de sólidos genera menos finos y menos desgaste de la cuchilla. El dispositivo de granulación, que convierte el producto en gránulos de diferentes formas y tamaños, se conecta con frecuencia a una extrusora o una bomba de engranajes. La forma de gránulos ofrece varias ventajas de procesamiento sobre otras formas. Se puede pesar fácilmente, utiliza sistemas de alimentación simples con menos comederos y permite una alimentación de flujo libre homogénea y uniforme para los usos finales posteriores. La viscosidad del producto, el historial de calor, la uniformidad, el rendimiento requerido y otros factores determinarán generalmente el método de corte que se puede emplear con éxito. A continuación se muestran las máquinas de granulación más utilizadas para termoplásticos.Las granuladoras de hebras (a espagueti) han sido la maquinaria más utilizada para granular polímeros y compuestos termoplásticos en el pasado, pero la tendencia actual es utilizar máquinas submarinas. En la granulación a "Espaguetis", el polímero se corta en gránulos después de que se haya enfriado y solidificado. Por su naturaleza, este sistema se opera en línea con la extrusión. Los filamentos que emergen de la matriz de una extrusora o una bomba de engranajes se transportan a través de un baño de agua refrigerante con rodillos ranurados que los mantienen separados hasta que solidifican. Luego se secan al aire y se alimentan en rodillos de presión a un rotor de cuchillas múltiples que opera contra cuchillas fijas. La sección transversal de los gránulos puede ser redonda, ovalada o casi cuadrada, con un diámetro típico de 2 a 4 mm (0,08 a 0,16 pulgadas ) y una longitud de 1 a 5 mm (0,04 a 0,2 pulgadas). en). Existen varios métodos para enfriar y secar los gránulos. El proceso es particularmente inadecuado para materiales soave como los elastomeros. La forma del granulo debido al tipo de corte es cilíndrico. La granulación a "spaghetti" puede procesar virtualmente cualquier polímero y puede usarse para toda la gama de aplicaciones, incluyendo polimeros con con carga mineral y fibra de vidrio.

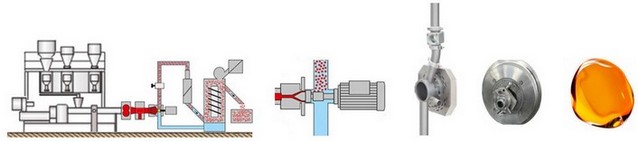

Los granuladores de cara de matriz producen gránulos mediante el uso de cuchillas que giran rápidamente a través de una placa de matriz de múltiples orificios. Los gránulos se enfrían en aire solo con agua nebulizada o por inmersión posterior en un baño de agua.

Las granuladoras excéntricas de corte en seco tienen un cortador montado excéntricamente con varios brazos que giran a velocidades de hasta 2500 rpm.

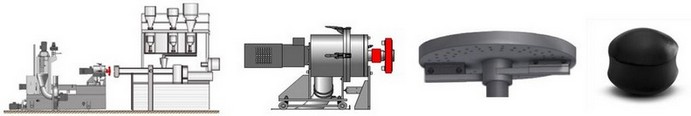

Los granuladores subacuáticos son probablemente el equipo más versátil para un amplio rango de viscosidad, mayores rendimientos y capacidad de tamaño de granulado. Operan con la cara del troquel y el cortador giratorio completamente sumergidos en agua. Los gránulos producidos se transportan como suspensión en agua para su posterior enfriamiento en tránsito, al equipo de deshidratación, cribado y secado. Para polímeros o termoplásticos difíciles de procesar (por ejemplo, pegajosos) con un índice de fluidez muy alto.

En la granuladora de anillo de agua, los hilos fundidos que emergen de la matriz se cortan con un cortador montado en el centro. Los gránulos recién cortados se arrojan en agua girada en espiral, a unos 20 mm (0,8 pulgadas ) de profundidad. Los gránulos se enfrían en el agua, luego se tamizan y se secan.

En las granuladoras centrífugas, la masa fundida se alimenta a una cámara de matriz giratoria a presión atmosférica . La presión para extruir el polímero a través de los orificios de la boquilla es generada por la fuerza centrífuga dentro de la boquilla en lugar de por una extrusora o una bomba de engranajes. Las hebras emergentes se cortan con un solo cuchillo fijo. Este tipo de máquina se ofreció en un momento, pero ya no se fabrica.

Los granuladores de cuchillas giratorias funcionan con un troquel similar al troquel de hebra, pero con el cortador giratorio funcionando muy cerca de las hebras emergentes. El cortador está completamente cerrado.

Cortar en cubitos

Los cubos se utilizan para producir bolitas cuadradas, rectangulares, en paralelogramo u octaédricas. La tira de una extrusora o una hoja de una calandria o un molino de rodillos se apaga antes de entrar en la cortadora y luego se alimenta a una velocidad constante a través de rodillos de presión a las cuchillas giratorias que operan contra una cuchilla de bancada fija. La configuración de las cuchillas, la velocidad de alimentación de la tira, la velocidad del rotor y el número de cuchillas giratorias determinan el tamaño, la configuración y la producción de la pastilla.