Hidrogenación

Procesos > ► Modificación química

Hidrogenación

La hidrogenación parcial de polímeros produce modificaciones importantes tanto en la arquitectura como en la estabilidad química de los polímeros, dado esto poseen diversas aplicaciones debido a que los dobles enlaces remanentes son sitios disponibles para posteriores modificaciones. Conforme el grado de hidrogenación se incrementa, la rigidez de la parte elastomérica es mayor, ya que la cadena adquiere un arreglo más regular y con ello su temperatura de transición vítrea y grado de cristalinidad aumentan. Se puede hidrogenar cualquier polímero con grupos hidrocarbonados insaturados, ya sea en la cadena principal o como grupos laterales. Las primeras investigaciones sobre la hidrogenación de elastómeros se centraron en la hidrogenación destructiva con la consiguiente pérdida de la estructura macromolecular. El trabajo más reciente en hidrogenación ha producido excelentes productos, como polietileno lineal a partir de la hidrogenación de poli (1,4-butadieno) y caucho de poli(etilenoco-propileno) de la hidrogenación. de poliisopreno. Estas reacciones se llevaron a cabo usando un catalizador heterogéneo. Se han utilizado catalizadores de metales de transición solubles homogéneos para la hidrogenación para crear nuevos polímeros. Los catalizadores de hidrogenación homogéneos se generan habitualmente a partir de catalizadores de tipo Ziegler basados en sales orgánicas de níquel o cobalto reducidas en presencia de compuestos de organoaluminio u organolitio. Estos catalizadores se utilizan para formar elastómeros saturados hidrogenando elastómeros insaturados. Los polímeros resultantes tienen propiedades viscoelásticas muy diferentes a las de sus polímeros parentales insaturados. Por ejemplo, la hidrogenación de un 99% de poli (1,2-butadieno) ha dado como resultado la formación de polibuteno, que tiene una temperatura de transición vítrea más baja que su elastómero original. Es interesante observar que la hidrogenación no afecta el peso molecular del polímero o la arquitectura de la estructura. La facilidad de hidrogenación y el grado de saturación resultante alcanzado reflejan la microestructura del polímero. La hidrogenación de elastómeros insaturados generalmente se realiza en forma de bloques. Esto se debe a las diferentes reactividades de los distintos dobles enlaces. En general, los dobles enlaces de estructura 1,2 son cuatro veces más reactivos que los dobles enlaces de estructura 1,4. Las unidades cis-1,4 son más reactivas que las unidades trans-1,4 han demostrado que la hidrogenación de 1,2 unidades es estadísticamente aleatoria, mientras que la hidrogenación de 1,4 unidades no lo es. La hidrogenación completa de poli (1,4-butadieno), estructura cis o trans, forma un polietileno con un bajo punto de fusión de unos 115°C. Se cree que este polietileno lineal es un material de baja densidad. Los datos no publicados obtenidos sobre la hidrogenación parcial de un poli (1,4-butadieno) cis al 99% mostraron que la hidrogenación procedía en forma de bloques. El 40-50% de hidrogenación de poli (1,4-butadieno) (contenido de cis 98%) producido por el catalizador de níquel da un polímero con un punto de fusión de + 98°C y una temperatura de cristalización de −13°C medida por diferencial calorimetría de barrido (DSC). Esto confirma el hecho de que la hidrogenación de cis-poli-1,4-butadieno procede en forma de bloques para producir un bloque de polietileno y un bloque de poli (cis-1,4-butadieno). Los polibutadienos fabricados por catalizadores aniónicos en presencia de modificadores polares contienen una microestructura mixta de unidades cis-1,4, trans-1,4 y 1,2. La hidrogenación de estos polímeros conduce a productos interesantes. Como se mencionó anteriormente, la hidrogenación favorece las unidades 1,2 sobre las unidades 1,4 en una relación de 3/4 a -1. Debido a este desajuste en la reactividad, la hidrogenación de un polibutadieno que contiene 40-50% de unidades 1,2 produce un polímero que contiene una porción de polietileno con una Tm de 85-95°C y una porción gomosa con una Tg de −62°C. Los copolímeros de bloque también se pueden hidrogenar para producir productos únicos. Los copolímeros tribloque hidrogenados de poli(estireno-co-butadieno-co-estireno) (SBS). El bloque intermedio suele ser una microestructura mixta de poli (1,2-butadieno) y unidades de poli (1,4-butadieno). El producto resultante es un polímero insaturado hidrogenado, que exhibe mayores propiedades térmicas y oxidativas que el tribloque SBS original. Varios investigadores han utilizado procedimientos similares para hidrogenar poli (1,4-butadieno-co-1,2-butadieno) dibloques y poli (1,4-butadieno-co Tribloques de 1,4-isopreno-co-1,4-butadieno). La hidrogenación de estos copolímeros dibloque y tribloque forma elastómeros termoplásticos con segmentos cristalinos y amorfos. Todos estos materiales exhiben cristalinidad, transición vítrea, solubilidad y espectros de pérdida mecánica dinámica diferentes de los de sus contrapartes insaturadas. Se desarrolló otro método para preparar cauchos saturados utilizando la reducción de diimida. Este método se puede utilizar para producir un alto grado de saturación dependiendo del tipo de reactivo utilizado; sin embargo, pueden producirse reacciones secundarias con este método. La generación de la diimida a partir de hidruros de p-toluenosulfonilo deja un fragmento ácido que puede provocar la ciclación en algunos elastómeros insaturados.

Elastomeros hidrogenados

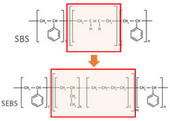

Los elastomeros hidrogenados son elastomeros que, para lograr características físico-químicas útiles para las necesidades de la industria se someten a una manipulación de hidrogenación definida. La hidrogenación es la reacción más simple posible para enlaces C=C insaturados. La presencia de enlaces C=C en butadieno hace que no sean resistentes al clima y a altas temperaturas. Por ejemplo, los bloque de butadieno SBS, pueden ser hidrogenado para dar otro bloque blando PB, se elimina la instauración de la cadena de polibutadieno con una estructura que está próxima a los copolímeros aleatorios de etilenobutileno. El copolímero de bloque así formado se llama SEBS. Tiene una mayor estabilidad térmica que SBS gracias a la eliminación de los dobles enlaces del bloque de goma.

Los elastomeros hidrogenados son elastomeros que, para lograr características físico-químicas útiles para las necesidades de la industria se someten a una manipulación de hidrogenación definida. La hidrogenación es la reacción más simple posible para enlaces C=C insaturados. La presencia de enlaces C=C en butadieno hace que no sean resistentes al clima y a altas temperaturas. Por ejemplo, los bloque de butadieno SBS, pueden ser hidrogenado para dar otro bloque blando PB, se elimina la instauración de la cadena de polibutadieno con una estructura que está próxima a los copolímeros aleatorios de etilenobutileno. El copolímero de bloque así formado se llama SEBS. Tiene una mayor estabilidad térmica que SBS gracias a la eliminación de los dobles enlaces del bloque de goma.Hidrogenación: ¿para qué sirve?

La hidrogenación es un proceso químico útil para la saturación (generalmente parcial) de elastomeros insaturados; Los elastomeros insaturados también tienen dobles enlaces entre los átomos de carbono de la cadena, por lo que restringen menos iones de hidrógeno que un elastomeros saturado. La hidrogenación consiste en la simplificación de los enlaces dobles a enlaces simples, para aumentar la cantidad de iones de hidrógeno y para adquirir una mayor saturación. A medida que aumenta la última característica química, también aumenta la solidez del producto.

Proceso de hidrogenación

Para producir cauchos en solución hidrogenados, la solución de polímero se introduce en un reactor que funciona con unas temperaturas y presiones muy elevadas que permiten que la hidrogenación se realice con mucha rapidez. Las reacciones se pueden producir en un modo discontinuo, semicontinuo o continuo. Los catalizadores más habituales son especies de Ti y Ni, en algunos casos en combinación con alquiles de aluminio. Estas reacciones suelen ser la única forma "práctica" de producir polímeros específicos. Un ejemplo bien conocido es la hidrogenación de NR a EPM alterno, que no está disponible mediante copolimerización aleatoria de etileno y propileno. Se puede realizar con una solución NR o con el látex NR acuoso. La hidrogenación parcial de NR podría proporcionar una ruta futura hacia elastómeros de base EPDM, basados en bio.

¿Cuáles son las propiedades mejoradas dadas por la hidrogenación de los polímeros SBS a SEBS?

- Excelente resistencia a los rayos UV y a la oxidación

- Mayores temperaturas de servicio

- Mayor estabilidad de procesamiento: el producto es 100% reciclable

- Mayor carga de rellenoExcelentes propiedades físicas y mecánicas (alta elasticidad y flexibilidad)

- Propiedades elásticas a baja temperatura

- Óptima resistencia al ácido y a la base

- Buenas propiedades eléctricas

¿Cuáles son las propiedades mejoradas dadas por la hidrogenación de los polímeros NBR a HNBR?

Otro ejemplo industrial es la hidrogenación de copolímeros de acrilonitrilo-butadieno (NBR) en solución usando hidrógeno y un catalizador metálico para terpolímeros de acrilonitriletileno-butileno (hNBR). Obviamente, la hidrogenación completa de NBR da como resultado hNBR, con el mejor rendimiento a alta temperatura y resistencia a la oxidación. Como tal hNBR carece de reactividad frente a la vulcanización de azufre, el curado con peróxido se aplica típicamente para la reticulación. Dado que la hidrogenación no agrega una nueva función química y reduce la reactividad del elastómero hacia la reticulación o cualquier otra reacción de seguimiento, no se discutirá más.

Caucho de butilo halogenado

El caucho de butilo halogenado se crea mediante la halogenación del caucho de butilo con bromo o cloro. Se agrega bromo o cloro al polímero de butilo en una relación molar 1:1 de halógeno a isopreno. a adición de los átomos de halógeno a la cadena principal de butilo aumenta la polaridad del caucho de butilo no polar. El aumento en la polaridad produce caucho con mejor resistencia a los hidrocarburos no polares y permite que se mezcle con más cauchos polares que contienen insaturación. Como resultado, los cauchos de halobutilo se pueden covulcanizar con caucho natural, neopreno, estireno butadieno, nitrilo, polietileno clorosulfonado, butilo, EPDM y elastómeros de epiclorohidrina. Otro beneficio de la halogenación es que las estructuras halógenas alílicas formadas facilitan la reticulación mediante sistemas de curado distintos del azufre. Esto evita las limitaciones térmicas del caucho de butilo curado con azufre al tiempo que conserva la baja permeabilidad a los gases y la buena resistencia ambiental inherente a los cauchos de butilo.

0

reseñas

* Texto obligatorio