Slush Molding

Procesos > ► Otros procesos

Slush molding

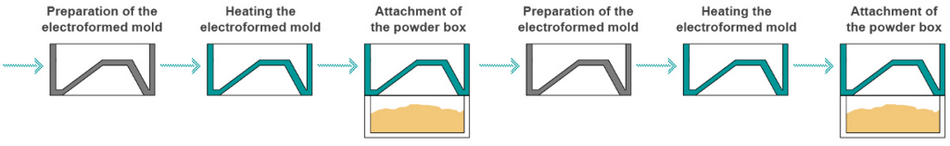

Moldeo de aguanieve: esta es una técnica útil para producir objetos huecos que consiste en llenar un molde hueco con una solución de material plástico, exponer el molde al calor, gelificar una capa interna o pared de material en el molde, invertir el molde para verter el exceso de material líquido y calentar el molde para fusionar el material. A continuación, se enfría el molde y se retira la pieza acabada. El slush molding puede ser considerado como una mezcla entre el rotomoldeo y el sinterizado. En la industria automotriz el sinterizado rotacional cobra gran importancia; es utilizado para la fabricación de paneles de instrumentos frontales y de las puertas de los autos o tablero en TPU o TPC-ET y conformación de películas (pieles) con un buen acabado superficial y espumados agradables al tacto.

Moldeo de aguanieve: esta es una técnica útil para producir objetos huecos que consiste en llenar un molde hueco con una solución de material plástico, exponer el molde al calor, gelificar una capa interna o pared de material en el molde, invertir el molde para verter el exceso de material líquido y calentar el molde para fusionar el material. A continuación, se enfría el molde y se retira la pieza acabada. El slush molding puede ser considerado como una mezcla entre el rotomoldeo y el sinterizado. En la industria automotriz el sinterizado rotacional cobra gran importancia; es utilizado para la fabricación de paneles de instrumentos frontales y de las puertas de los autos o tablero en TPU o TPC-ET y conformación de películas (pieles) con un buen acabado superficial y espumados agradables al tacto.

Beneficios de los sistemas de moldeo rotativo

- Larga vida útil de los moldes

- Ahorro de costes en la adquisición de nuevos moldes

- Marco de gran tamaño

- Posibilidad de utilizar moldes dobles o múltiples

- Alta flexibilidad de los moldes en el sistema

- Posibilidad de uso simultáneo de diferentes moldes en circulación

- Precisión de alta en todo el espesor de piel con buen molde

- El tamaño del marco del molde puede ser grande

- El sistema calienta y enfría muy suavemente con aire

Requirements for interior parts:

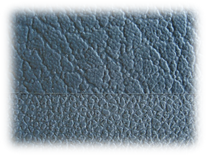

- Háptica suave similar al cuero

- Flexibilidad independiente de alta temperatura

- Resistencia al rayado

- Requisito de baja temperatura <-40°C

- Dureza y háptica ajustables

- Brillo ajustable

- Buenas propiedades de choque

- Buena resistencia a la intemperie

- Resistencia química

- Bajas emisiones

- Buena adherencia

- Libertad en el diseño

- Reciclable

Tecnologías de vanguardia para el tacto suave

Los tres procesos principales que se utilizan para fabricar pieles blandas para interiores son:

- Moldeo de aguanieve

- Termoformado positivo y negativo (lámina)

- Poliuretano aromático rociado (PU) - En revestimiento de molde

El moldeado con aguanieve es el proceso preferido. Brinda a los fabricantes una mayor libertad en el diseño de componentes y se utiliza para producir una variedad de componentes para el interior de automóviles, tales como: Paneles de instrumentos Consolas de molduras de puertas Cubiertas de bolsas de aire Protectores de rodilla.

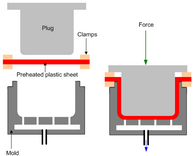

Termoformado positivo y negativo

El termoformado es un proceso de conformación de una lámina termoplástica plana que incluye dos etapas: ablandamiento de la lámina mediante calentamiento, seguido de formación en la cavidad del molde. Existen tres métodos de termoformado, que se diferencian en la técnica utilizada para la etapa de conformado:

- Termoformado al vacío

- Termoformado a presión

- Termoformado Mecánico

A diferencia de otros procesos como la inyección, el soplado y el rotomoldeado, el termoformado parte de una lámina rígida de espesor uniforme realizada por el proceso de extrusión, y permite realizar pequeñas producciones por su bajo costo en matricería llegando a ser rentable en altas producciones.

Poliuretano aromático rociado (PU) - En revestimiento de molde

Utilizaron un sustrato de espuma de uretano alifático con una laca a base de disolvente o uretano de dos componentes. Con el advenimiento de elastómeros aromáticos de bajo costo a fines de la década de 1990, se ha puesto un mayor énfasis en la conversión de piezas de automóviles interiores de PVC a aplicaciones en molde, lo que aumenta el rendimiento y mejora la apariencia. Actualmente, los siguientes componentes se están preparando mediante procesos en molde: paneles de instrumentos, paneles de puertas, volantes, fundas de airbag, apoyabrazos, manijas de asistencia, reposacabezas y fundas de asientos. Los procesos en molde utilizados son elastómero de poliuretano pulverizable, elastómero de poliuretano inyectado y espuma de poliuretano. La mayoría de estas aplicaciones utilizan recubrimientos en molde a base de agua. El proceso en el molde permite un tiempo de procesamiento más rápido y ocupa menos espacio que una aplicación posterior a la pintura. La mayoría de las aplicaciones posteriores a la pintura requieren entre 6 y 8 minutos para procesarse y requieren equipos de lavado a presión, líneas de rociado y hornos.

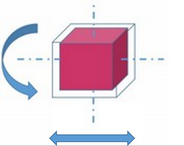

Sinterizado rotacional de polímeros

Es una variante del proceso conocido como moldeo por vaciado, en donde una resina líquida o en polvo se vierte en un molde caliente y hueco donde se forma una película viscosa, se drena el exceso de polímero, se enfría el molde, y el producto moldeado se desmolda. El moldeado con aguanieve es un método excelente para producir objetos abiertos y huecos, como botas de lluvia, zapatos, juguetes, muñecas y productos automotrices, como revestimientos protectores para la piel de los reposabrazos, reposacabezas y almohadillas de protección. El proceso básico de moldeo por slush moulding, implica exponer un molde hueco al calor, llenar un molde hueco con compuesto de polvo de vinilo, TPU o TPC-ET, gelificar una capa interna o pared de compuesto de polvo parcialmente fundido en el molde, invertir el molde para verter el exceso de polimero líquido o compuesto en polvo sin fundir y luego calentar el molde nuevamente para fusionar el compuesto de vinilo que permanece en el molde. A continuación, se enfría el molde y se retira la pieza acabada. El sinterizado rotacional puede ser una simple operación manual para una producción limitada, o un elaborado sistema transportador para tiradas largas. Este proceso puede ser un método de un solo vertido, donde los productos terminados o semiacabados se pueden hacer mediante un paso de granizado, o un método de vertido múltiple donde se utilizan dos o más pasos de granizado. El grosor de la pared de la pieza moldeada de aguanieve, hecha de compuesto en polvo a una temperatura de horno dada, está determinado por varios factores: el grosor de la pared metálica del molde, el tiempo que se precalienta el molde y la cantidad y tipo de plastificante en el compuesto. Los moldes utilizados en el moldeado de aguanieve se producen a partir de aluminio hilado, mecanizado o electroformado. El compuesto de polvo de vinilo reproducirá el acabado de la superficie del molde, ya sea mate o brillante. La porosidad del molde, dependiendo de la severidad, puede causar efectos perjudiciales como reducción del brillo de la superficie, picaduras y huecos en la pieza moldeada.

Es una variante del proceso conocido como moldeo por vaciado, en donde una resina líquida o en polvo se vierte en un molde caliente y hueco donde se forma una película viscosa, se drena el exceso de polímero, se enfría el molde, y el producto moldeado se desmolda. El moldeado con aguanieve es un método excelente para producir objetos abiertos y huecos, como botas de lluvia, zapatos, juguetes, muñecas y productos automotrices, como revestimientos protectores para la piel de los reposabrazos, reposacabezas y almohadillas de protección. El proceso básico de moldeo por slush moulding, implica exponer un molde hueco al calor, llenar un molde hueco con compuesto de polvo de vinilo, TPU o TPC-ET, gelificar una capa interna o pared de compuesto de polvo parcialmente fundido en el molde, invertir el molde para verter el exceso de polimero líquido o compuesto en polvo sin fundir y luego calentar el molde nuevamente para fusionar el compuesto de vinilo que permanece en el molde. A continuación, se enfría el molde y se retira la pieza acabada. El sinterizado rotacional puede ser una simple operación manual para una producción limitada, o un elaborado sistema transportador para tiradas largas. Este proceso puede ser un método de un solo vertido, donde los productos terminados o semiacabados se pueden hacer mediante un paso de granizado, o un método de vertido múltiple donde se utilizan dos o más pasos de granizado. El grosor de la pared de la pieza moldeada de aguanieve, hecha de compuesto en polvo a una temperatura de horno dada, está determinado por varios factores: el grosor de la pared metálica del molde, el tiempo que se precalienta el molde y la cantidad y tipo de plastificante en el compuesto. Los moldes utilizados en el moldeado de aguanieve se producen a partir de aluminio hilado, mecanizado o electroformado. El compuesto de polvo de vinilo reproducirá el acabado de la superficie del molde, ya sea mate o brillante. La porosidad del molde, dependiendo de la severidad, puede causar efectos perjudiciales como reducción del brillo de la superficie, picaduras y huecos en la pieza moldeada.