Tipos de procesos

Procesos

Procesamiento de polímeros

El procesamiento de polímeros se puede dividir en dos áreas amplias. El primero es el procesamiento del polímero en alguna forma, como gránulos o polvo. El segundo tipo describe el proceso de convertir materiales poliméricos en artículos útiles de formas deseadas. Nuestra discusión aquí se limita al segundo método de procesamiento de polímeros. La elección de un material polimérico para una aplicación particular es a menudo difícil dado el gran número de familias de polímeros e incluso un número mayor de polímeros individuales dentro de cada familia. Sin embargo, con una especificación más precisa y completa de los requisitos de uso final y las propiedades del material, la elección se vuelve relativamente más fácil. Entonces, el problema generalmente se reduce a la selección de un material con todas las propiedades esenciales además de las propiedades deseables y el bajo costo unitario. Pero, por lo general, existe más de una técnica de procesamiento para producir un artículo deseado a partir de materiales poliméricos o, de hecho, de un polímero dado. Por ejemplo, los artículos de plástico huecos como botellas o juguetes se pueden fabricar a partir de varios materiales mediante moldeo por soplado, termoformado y moldeo rotacional. La elección de una técnica de procesamiento en particular está determinada por el diseño de la pieza, la elección del material, los requisitos de producción y, en última instancia, las consideraciones de costo-rendimiento. El número de técnicas de procesamiento de polímeros aumenta con cada año que pasa a medida que se inventan nuevos métodos y se modifican los más antiguos. Este capítulo se limita a las operaciones unitarias de procesamiento de polímeros más comunes, pero solo la extrusión y el moldeo por inyección, los dos métodos de procesamiento de polímeros predominantes, se tratan con bastante detalle. Nuestra discusión se limita a las descripciones generales del proceso únicamente, con énfasis en la relación entre las condiciones de operación del proceso y la calidad del producto final.

Procesamiento y conformado de termoplásticos

Antes de cubrir los procesos, podría ser útil incluir algunas características básicas de algunos termoplásticos comunes que se enumeran a continuación.

- Polietilenos

- Polipropileno

- Poliestireno

- Poliamidas / nailon

- Cloruro de polivinilo (PVC)

- Poliésteres saturados (por ejemplo, tereftalato de polietileno (PET))

- Copolímero de acrilonitrilo-butadieno-estireno (ABS)

- Otros incluyen plásticos fluorados (por ejemplo, politetrafluoroetileno, PTFE), policarbonato (PC), acrílicos (por ejemplo,

- polimetilmetacrilato (PMMA)), etc.

Los polietilenos vienen en varios grados diferentes bien conocidos, dependiendo de su densidad según la influencia del grado de cristalinidad microestructural. El polietileno de baja densidad (LDPE) es flexible y muy resistente, y se utiliza para el extremo menos costoso del mercado de productos básicos, como cuencos, baldes y botellas. Se quema lentamente y se ablanda aproximadamente a 50°C y, por lo tanto, no resiste el agua hirviendo. Normalmente es ópticamente translúcido. El polietileno de alta densidad (HDPE) se usa donde se requiere más rigidez. Se ablanda aproximadamente a 80°C. Ópticamente es menos transparente que el LDPE. Hay varios otros grados de polietileno.

El polipropileno (PP) es similar a los PE pero más versátil y resistente; algunos grados solo se ablandan hasta los 140°C, por lo que son adecuados como artículos hospitalarios esterilizables al vapor; no se ve afectado por el agrietamiento por tensión ambiental y exhibe una excelente resistencia a la fatiga al flexionarse. Está claro que las poliolefinas (un nombre genérico para los polímeros alifáticos como PE y PP) ofrecen una gama de plásticos de punto de ablandamiento, rigidez, brillo y resistencia química crecientes. Por lo tanto, ¿por qué no se usa polipropileno para más aplicaciones generalmente asociadas con LDPE? Principalmente debido a los requisitos de flexibilidad y dependiendo de las circunstancias del mercado, el costo puede convertirse en un factor.

El cloruro de polivinilo (PVC) es uno de los pocos plásticos a los que se pueden agregar plastificantes, por lo que existe como material rígido y flexible. El PVC no plastificado (uPVC) es duro, bastante frágil (no tan frágil como el poliestireno) y resistente a muchos disolventes (soluble en cetonas, ésteres e hidrocarburos clorados). Además, es uno de los pocos polímeros con una resistencia inherente razonable a la captura/propagación de la llama, ofrece un excelente aislamiento eléctrico y se ablanda a aproximadamente 80-100°C.

Poliestireno (PS), fácilmente identificado por el ruido metálico cuando se deja caer sobre un superficie dura, el PS básico es incoloro, transparente, duro y quebradizo, se ablanda a 85-95°C, resiste los H/C alifáticos, pero es soluble en aromáticos (por ejemplo, benceno) y, como los PE ordinarios, no es caro. El PS ligero (PS de espuma estructural o PS expandido (EPS)) es un excelente aislante térmico, pero, dado que el PS se disuelve en disolventes aromáticos como paneles de visualización/aislamiento, solo debe pintarse con pinturas de emulsión.

Las poliamidas/nailon se utilizan ampliamente en textiles e ingeniería, por ejemplo, como cojinetes autolubricantes (especialmente en el procesamiento de alimentos, donde la presencia de aceites lubricantes puede provocar contaminación). Algunas medias de nailon ofrecen una buena barrera a la permeabilidad de los gases, por lo que se utilizan como película para envasar lonchas de queso, etc. Aunque demuestra una buena resistencia química, es susceptible a una alta absorción de agua.

Métodos de procesamiento

Una amplia variedad de técnicas de procesamiento y conformado aumentan aún más la versatilidad de los materiales poliméricos.

► Moldeo por inyección

- moldeo por inyección asistido por gas

- moldeo por soplado

► Extrusión

- moldeo por soplado

- hoja / película de calandrado

- extrusión + termoformado

- fundir fibras de hilado

- malla (p. ej., "Netlon")

- extrusión multicapa

- film tubular / film soplado

► Termoformado / conformado al vacío

► Moldeo rotacional

► Recubrimiento

► Dispensación de espuma

► Mecanizado / unión de plásticos

Los procesos de moldeo por infección y extrusión implican la manipulación de materiales, que básicamente implica el transporte de materia prima a menudo como gránulos / pellets en una forma satisfactoria. Los gránulos de polímero se someten a una serie de pasos de manipulación desde el productor de la materia prima hasta la maquinaria de procesamiento:

• transporte

• secado (normalmente mediante centrifugado)

• transmitir al cliente

• almacenamiento en el embalaje del envío (bolsas o cajas)

• descarga (transporte neumático / almacenamiento en silo)

• transporte a la maquinaria de procesamiento

• secado adicional (con higros)

Los procesos de transporte pueden causar deformación/degradación de pellets en productos indeseables como grumos de pellets, serpentinas/cabello de ángel (cinta delgada de plástico causada por la fricción que derrite y mancha la superficie de la tubería, que luego se despega) y finos/polvo.

La presencia de estos pellets/gránulos degradados puede dar lugar a numerosos problemas en los procesos posteriores y defectos en los productos: p. Ej., Obstrucción de los filtros, alimentación inconsistente en la máquina que resulta, por ejemplo, en variaciones de espesor de perfil y película, geles/especificaciones en películas, inconsistencias de color y presencia de especificaciones negras, y problemas de seguridad como un mayor riesgo de explosión de polvo en el sistema de recolección de polvo y problemas de respiración para los operadores. Se colocan separadores de propósito especial (separador de cabello de ángel) y elutriadores (separador de partículas) en las líneas de suministro para eliminar estas impurezas.

Tipos de procesos

Sin embargo, existen algunos enfoques bastante amplios y básicos que se pueden seguir al diseñar o fabricar un producto a partir de polímeros o, más comúnmente, polímeros combinados con otros ingredientes. El tipo de proceso de fabricación a adoptar depende de las propiedades y características del polímero y de la forma y forma del producto final. En la amplia clasificación de plásticos hay dos categorías generalmente aceptadas: resinas termoplásticas y resinas termoendurecibles. Las resinas termoplásticas consisten en moléculas de polímero largas, cada una de las cuales puede tener o no cadenas laterales o grupos. Las cadenas laterales o los grupos, si están presentes, no están enlazados a otras moléculas de polímero (es decir, no están reticulados). Las resinas termoplásticas, normalmente obtenidas como un polímero granular, pueden por lo tanto fundirse o solidificarse repetidamente mediante calentamiento o enfriamiento. El calor ablanda o derrite el material para que se pueda formar; el enfriamiento subsiguiente endurece o solidifica el material en la forma dada. Por lo general, no se produce ningún cambio químico durante este proceso de conformación. En las resinas termoendurecibles, los grupos reactivos de las moléculas de los enlaces cruzados entre las moléculas durante el proceso de fabricación. El material reticulado o "curado" no se puede ablandar por calentamiento. Los materiales termoendurecibles generalmente se suministran como un compuesto de moldeo parcialmente polimerizado o como una mezcla líquida de monómero-polímero. En esta condición sin curar, pueden moldearse con o sin presión y polimerizarse hasta el estado curado con productos químicos o calor. Con el progreso de la tecnología, la demarcación entre procesamiento termoplástico y termoestable se ha vuelto menos clara. Para los termoendurecibles se han desarrollado procesos que hacen uso de las características de procesamiento económicas o termoplásticos. Por ejemplo, el revestimiento de alambre de polietileno reticulado se fabrica extruyendo el polietileno termoplástico, que luego se reticula (ya sea químicamente o por irradiación) para formar lo que en realidad es un material termoestable que no se puede volver a fundir por calentamiento. Más recientemente, se han puesto a disposición maquinaria modificada y composiciones de moldeo para proporcionar la economía del procesamiento termoplástico a materiales termoendurecibles. El moldeo por inyección de fenólicos y otros materiales termoendurecibles son tales ejemplos. Sin embargo, todavía es una práctica extendida en la industria distinguir entre resinas termoplásticas y termoendurecibles. El moldeo por compresión y transferencia son los métodos más comunes para procesar plásticos termoendurecibles. Para los termoplásticos, las técnicas de procesamiento más importantes son la extrusión, inyección, moldeo por soplado y calandrado; Otros procesos son el termoformado, el moldeado con aguanieve y el hilado.

Técnicas de transformación

La tecnología de la transformación o procesado de polímeros tiene como finalidad obtener objetos y piezas de formas predeterminadas y estables, cuyo comportamiento sea adecuado a las aplicaciones a las que están destinados. Una de las características más destacadas de los materiales plásticos es la gran facilidad y economía con la que pueden ser procesados a partir de unas materias primas convenientemente preparadas, a las que se les han añadido los pigmentos, cargas y aditivos necesarios para cada aplicación. En algunos casos pueden producirse artículos semi-acabados como planchas y barras y posteriormente obtener la forma deseada usando métodos convencionales tales como mecanizado mediante máquinas herramientas y soldadura. Sin embargo, en la mayoría de los casos el producto final, que puede ser bastante complejo en su forma, se obtiene en una sola operación, con muy poco desperdicio de material, como por ejemplo la fabricación de tubería por extrusión (proceso continuo) o la fabricación de teléfonos por moldeo por inyección (ciclo repetitivo de etapas). Los polímeros termoplásticos suelen trabajarse previamente fundidos o reblandecidos por efecto simultáneo de la aplicación de calor, presión y esfuerzos de cizalla.

Métodos de procesamiento

Para convertir los polímeros brutos en productos finales con la forma deseada, se utilizan distintos métodos de procesamiento. Esta transformación se suele realizar fuera de las instalaciones de producción de granulado de polímero. El procesamiento es, básicamente, un proceso de transformación física que se consigue con distintas tecnologías, como por ejemplo:

- extrusión: para tuberías, perfiles, láminas y aislamiento de cables;

- moldeo por inyección: para productos de formas distintas y, con frecuencia, muy complejas, como piezas de máquinas, enchufes eléctricos y utensilios médicos, como jeringuillas; termoplásticos y termoestables;

- moldeo por soplado: para botellas, contenedores y películas;

- calandrado: para películas y láminas;

- moldeo por rotación: para grandes estructuras;

- pultrusión: para barras, tubos, etc.;

- película soplada: para termoplásticos;

- película colada: para termoplásticos;

- revestimiento: para capas delgadas en distintos sustratos;

- prensado: para resinas; z hilado: para fibras;

- moldeo por transferencia: para termoestables;

- moldeo por compresión: para termoestables;

- vulcanización: para cauchos; z mezclado: técnica de aplicación general

Durante estos procesamientos no se suelen producir reacciones químicas, excepto durante la vulcanización del caucho, la reticulación durante el proceso de determinados tipos de aislamiento de cables realizados con polietileno, y cuando se procesan ciertas resinas con polimerizaciones in situ.

Moldeo por inyección

- Compresión, para obtener artículos manufacturados con características mecánicas mejores y homogéneas (como para objetos de forma compleja, como enchufes y enchufes eléctricos); para estratificación, para hacer incluso productos grandes, como cascos de barcos

- Inyección, por ejemplo para hacer contenedores, calzado, ruedas dentadas;

- Rotacional, que se utiliza para artefactos como tanques, tambores, contenedores grandes y cables.

La naturaleza del moldeo por inyección convencional significa que es imposible producir formas cerradas o con cortes excesivos. Se pueden moldear por inyección formas extremadamente complejas incorporando núcleos deslizantes en la herramienta, pero esto implicará costos más altos y tiempos de ciclo más largos. A menudo existe una compensación entre costos de herramientas más altos y costos de moldeo directos más altos. El alcance del proceso de moldeo por inyección se ha ampliado en los últimos años mediante algunas elaboraciones muy ingeniosas:

Moldura multicolor. Este concepto fue ideado para la industria automotriz, específicamente para grupos de lentes de luz trasera en PMMA (polimetilmetacrilato). Se trata de un ensamblaje de molde rotatorio, en el que los diferentes colores se inyectan secuencialmente desde cilindros separados a medida que gira el molde.

Moldura de espuma estructural. En su forma más simple, incorpora un agente de soplado químico en los gránulos de polvo de moldeo, lo que da como resultado una estructura de espuma rígida y ligera con una relación rigidez / peso muy alta. Las limitaciones del proceso son un acabado superficial deficiente y un tiempo de ciclo prolongado. La mejora de alta presión de este método proporciona una piel sólida con un buen acabado superficial.

Sistemas de inyección de gas. La esencia de estos sistemas (asociados principalmente con Cinpres y con Battenfeld) es que el gas se localiza, más o menos en la mitad de la sección de la moldura, y no se dispersa por todo el material. Se mantienen la alta relación de rigidez y el buen acabado de la superficie, con la potencial ventaja funcional de una cavidad central.

Moldura sandwich. Esta es una forma de combinar las mejores características de dos materiales inyectándolos secuencialmente a través del mismo bebedero, de modo que uno se convierta en la piel de la moldura y el otro en el núcleo. El material de piel puede proporcionar una superficie de alto brillo o resistente a la abrasión, por ejemplo, mientras que el núcleo proporciona alta rigidez o bajo costo, quizás como polímero reciclado. El proceso original, centrado en aplicaciones que utilizan un núcleo de espuma para maximizar las relaciones de peso rígido.

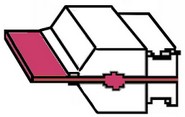

Extrusión

A diferencia del moldeo por inyección y la mayoría de las otras operaciones, la extrusión es un proceso continuo. Los gránulos termoplásticos se plastifican y funden en un barril calentado y se transportan hacia adelante por medio de un tornillo a través de una matriz perfilada para producir una sección continua. Los productos de automoción son bien conocidos:

- Revestimiento de cables; en la industria del motor, normalmente en PVC

- Monofilamentos, en aplicaciones antiguas establecidas como el relleno de nailon brmh, y nuevas como filamentos acrílicos de fibra óptica

- Película, en usos básicos como película protectora de LDPE en la sala de exposición, y aplicaciones sofisticadas como el PET orientado biaxialmente Fdm utilizado en pantallas de tablero de instrumentos

- Tubería, como nailon 12 en líneas de combustible y aire presurizado

- Perfiles perfilados, como p. Ej. Banda de protección lateral de PVC perfilada

En la extrusión el material plastificado fluye por una boquilla que lo conforma y el enfriamiento se efectúa a la salida de la misma, en contacto con el aire, agua o una superficie frío. El método es continuo y proporciona perfiles macizos o huecos de sección transversal constante, que se cortan en largos estandarizados. La función de la máquina de extrusión es fundir y mezclar la alimentación (pelets) y bombearla o empujarla hacia fuera a través de una boquilla o dado a velocidad uniforme. El producto debe ser enfriado tan rápidamente como sea posible, por lo general en un baño de agua.

Moldeo por soplado

Blow moulding

El moldeo por soplado es un proceso que utiliza presión de aire interna para forzar el polímero hacia afuera en un molde de concha. Esta técnica es una forma muy práctica de moldear piezas huecas. Las botellas para envasado son la aplicación principal; sin embargo, se fabrican piezas tan grandes como bidones de plástico y botes de basura. Los dos tipos de moldeo por soplado son el moldeo por extrusión y el moldeo por soplado por inyección. El color se incorpora mediante los mismos procesos que en el moldeo por inyección. El concentrado de color líquido y granulado se convierte en resina virgen. Para el moldeo por inyección-soplado, el color se incorpora durante el moldeo de la preforma. En el moldeo por extrusión-soplado, el color se extruye en el polímero, formando la burbuja de polímero o parisón. Se sabe que algunos colorantes se esparcen y tiñen el molde y / o el perno de soplado. Las formulaciones que utilizan pigmentos y aditivos adecuados pueden prevenir esta ocurrencia. El tiempo de inactividad requerido para limpiar el molde y el perno de soplado generalmente se considera inaceptable.

Moldeo por extrusión-soplado

Esto es simple y económico. Puede producir una variedad de formas, con un control bastante bueno sobre el espesor de la pared. El proceso es de varios pasos. En el primer paso, se extruye una extrusión de un tubo de polímero parcialmente fundido hacia abajo en un área de molde. Luego, las dos mitades del molde se cierran sobre el tubo de polímero. Esto lo corta del extrusor y captura la burbuja de polímero en su interior. Se inserta un perno de soplado (un tubo hueco) y se sopla aire en el molde. El aire obliga al parisón a llenar la cavidad (2). El flash o el exceso se corta del suelo del contenedor y se recicla cuando es posible. Moldeo por inyección y soplado. Este es un proceso de dos pasos. El primer paso es moldear por inyección una preforma que se utilizará en lugar del parisón en el moldeo por extrusión y soplado. A continuación, la preforma se coloca en el molde de soplado. La preforma puede ser blanda, procedente directamente del moldeo por inyección, o puede requerir precalentamiento. Esto depende del tipo de proceso involucrado. El segundo paso es la introducción de aire a través de una varilla central que se inserta en la garganta de la botella o pieza. Las presiones de aire son más altas que las que se utilizan en el moldeo por extrusión y soplado.

Moldeo rotacional

Formación por vacío y presión

El termoconformado es una técnica muy antigua. Los antiguos egipcios observaron que se podían calentar las astas de animales y los caparazones de las tortugas para moldear recipientes y figuras. Cuando se empezó a disponer de plásticos sintéticos, el termoformado fue una de sus primeras aplicaciones. La lámina de plástico se calienta justo por debajo de su temperatura de reblandecimiento, y luego se coloca presión sobre ella con un molde macho y / o hembra para producir una forma. La presión y el vacío se pueden usar para lograr el máximo espesor de pared, uniformidad y resistencia. Los materiales plásticos también se procesan en un estado gomoso usando esta técnica. Esta técnica se utiliza para hacer bandejas de juguetes, tazas, máscaras y tablas. Las técnicas de formación por vacío y presión se utilizan para dar forma a una lámina termoplástica alrededor de un formador. La formación a presión es un desarrollo más reciente y, por definición, puede utilizar una presión diferencial mayor; por tanto, puede reproducir detalles más precisos. Son procesos de costo relativamente bajo, tanto en términos de herramientas como de operación y, en consecuencia, son útiles para aplicaciones de ejecución limitada y también para prototipos y pruebas piloto para proyectos de moldeo por inyección de alta inversión. Su uso principal en la industria del motor es para superficies de revestimiento texturizadas en el habitáculo.

Inyección por compresión

Extrusión de láminas

Los materiales plásticos fundidos se extruyen continuamente a través de un troquel para formar láminas. Generalmente este método se usa para hacer láminas rígidas usadas en termoformado. Las películas y los tubos también se pueden hacer por extrusión.

Calandrado

Dipping

Se aplica un gel líquido de plásticos sobre la superficie del molde y se agregan varias capas de agentes de refuerzo, como fibras de vidrio, para formar un artículo. Esta técnica se utiliza para hacer juguetes de formas y contornos complejos que serían difíciles de hacer, utilizando técnicas convencionales.

Recubrimiento por inmersión

i l recubrimiento por inmersión es un proceso de recubrimiento industrial. Esta es una técnica simple de sumergir el molde en una solución plástica y fusionar el recubrimiento para hacer el artículo. El producto final puede incorporar el sustrato y el recubrimiento, o el recubrimiento puede despegarse para formar un objeto que consiste únicamente en el recubrimiento seco o solidificado. Con esta técnica se pueden fabricar juguetes blandos y flexibles, como globos, empuñaduras y cubiertas flexibles. Se utiliza a menudo en el procesamiento de látex.

l recubrimiento por inmersión es un proceso de recubrimiento industrial. Esta es una técnica simple de sumergir el molde en una solución plástica y fusionar el recubrimiento para hacer el artículo. El producto final puede incorporar el sustrato y el recubrimiento, o el recubrimiento puede despegarse para formar un objeto que consiste únicamente en el recubrimiento seco o solidificado. Con esta técnica se pueden fabricar juguetes blandos y flexibles, como globos, empuñaduras y cubiertas flexibles. Se utiliza a menudo en el procesamiento de látex.

Slush molding

Formación de termoplásticos de estera de vidrio

Los termoplásticos de estera de vidrio (GMT) son materiales con características bastante diferentes, compuestos por una matriz termoplástica reforzada con una estera de vidrio. Hay dos procesos de producción distintos para GMT: uno utiliza extrusión por fusión para impregnar una estera de vidrio preformada, y el otro se basa en la fabricación de papel, comenzando con una suspensión de polímero en polvo y fibras de vidrio picadas, luego presionando, secando y consolidando. Se han utilizado varios plásticos de ingeniería como matriz en ambos sistemas GMT; sin embargo, el polipropileno versátil y de precio modesto es, con mucho, el más popular. Ambos tipos de GMT se fabrican mediante un proceso conocido como "estampado de flujo en caliente". Esto es similar al moldeo en láminas, pero utiliza espacios en blanco precalentados prensados en moldes en frío, con un tiempo de ciclo de menos de un minuto, comparable con el moldeo por inyección. (SMC utiliza herramientas de prensado calentadas para moldear piezas en bruto frías, con tiempos de ciclo bastante más largos). Además de un ciclo más rápido, las ventajas de GMT en comparación con SMC son la vida útil indefinida de las piezas en bruto y una mejor resistencia al impacto en el producto. La limitación más seria de GMT es la incapacidad de lograr un acabado de superficie de Clase A, que excluye el uso de esteras de vidrio de PP en los paneles de la carrocería. Se han propuesto sistemas de esterillas de vidrio a base de PET y PBT para paneles de carrocería exteriores, con una capa adicional de película sin vidrio para permitir que se logre un acabado de Clase A en todo el rango de temperaturas de la capa superior. Las aplicaciones comerciales específicas aún no habían aparecido al momento de escribir este artículo. Desde principios de la década de 1980 se han desarrollado numerosas aplicaciones, como los paneles inferiores del motor, las bandejas de batería, los paneles de soporte del radiador y los respaldos de los asientos. Todas estas son partes "invisibles" sin pintar, con PP como matriz polimérica.

Compuestos estructurales y preimpregnados de alto rendimiento

La industria aeroespacial utiliza ahora compuestos estructurales en cantidades significativas. La mayoría de estos cuentan con esteras de refuerzo que contienen fibras continuas tanto aleatorias como unidireccionales, con fibra de carbono como agente de refuerzo dominante. Las matrices poliméricas suelen ser termoendurecibles con resistencia a altas temperaturas y baja inflamabilidad, a veces endurecidas mediante la adición de termoplásticos aromáticos. Estos mismos materiales reforzados con fibras de carbono unidireccionales se utilizan para fabricar preimpregnados termoplásticos de alta resistencia. Todo esto está muy lejos de la industria del motor tal como la conocemos. La industria aeroespacial tiene que cumplir con especificaciones muy exigentes en cuanto a resistencia e inflamabilidad y, sobre todo, está dispuesta a pagar generosamente por la reducción de peso. La industria del motor no tiene esta motivación y, por lo tanto, es poco probable que estos compuestos sofisticados y de alto costo se utilicen más allá de las carreras de Fórmula Uno, donde las estructuras en compuestos de fibra de carbono de alta resistencia ya han demostrado su valor. Sin embargo, los desarrollos aeroespaciales son relevantes para la industria del motor. En muchos países se está trabajando en la aplicación de conceptos aeroespaciales utilizando materiales más baratos. Las estructuras compuestas, basadas principalmente en epoxi y fibra de vidrio continua, se han desarrollado durante muchos años. Las aplicaciones más conocidas son las ballestas, formadas por moldeo por compresión de fibra continua impregnada, y los ejes de transmisión de filamentos enrollados. El rendimiento técnico de estos componentes críticos y complejos se ha probado repetidamente, pero los costos siguen siendo inaceptables para la producción en volumen. Es sólo mediante una industrialización y automatización mucho mayores de los procesos de fabricación que estos excelentes materiales entrarán en uso automotriz general.

Moldeo por inyección por reacción

El moldeo por inyección por reacción (RIM) implica reunir dos monómeros líquidos en un molde y hacer que se polimericen para darle forma. El proceso se ha desarrollado en torno a los poliuretanos, en sus diversas formas. Han surgido sistemas RIM con otros monómeros líquidos, pero ninguno se ha acercado al éxito de la familia PUR. Los productos RIM se diferencian de otros plásticos en que no se suministran como productos básicos en sacos o contenedores a granel, y los artículos terminados se crean directamente a partir de los monómeros. Aproximadamente el 90% del mercado mundial total de PUR está en espuma. La espuma resulta de la formación de burbujas de gas en el proceso de polimerización: originalmente eran todos CFC, pero los productores se están moviendo rápidamente hacia agentes de expansión sin cloro. Hay tres tipos distintos de espuma PUR:

- Espumas flexibles de baja densidad. Se trata de espumas de celda abierta, excelentes como material de amortiguación elástico y de uso universal en asientos de automóviles. Las variantes semirrígidas tienen buenas propiedades de absorción de impactos y se utilizan mucho en el acabado de automóviles y en el relleno de parachoques. PUR semirrígido es el material de respaldo que absorbe los golpes para la fascia revestida de ABS / PVC en la fascia.

- Espumas rígidas de baja densidad. Se trata de polímeros altamente reticulados con una estructura de celda cerrada, que no son en absoluto flexibles. Excelentes materiales aislantes, se utilizan ampliamente en refrigeración, pero muy poco en la industria automotriz.

- Espumas flexibles de alta densidad. Estos tienen un núcleo celular espumado, pero con una piel relativamente sólida. Son cada vez más importantes en la industria automotriz para molduras de revestimiento integral

Los elastómeros sólidos de PUR son materiales de ingeniería útiles, como juntas, casquillos, polainas, etc., con una extraordinaria resistencia a la abrasión. Las partes exteriores de la carrocería, como las cubiertas y las alas de los parachoques, son en realidad elastómeros microcelulares, con espuma de muy alta densidad. Las presiones generadas durante la reacción nunca superan el 5% de las experimentadas en el moldeo por inyección y, por lo tanto, los costos del equipo general y las herramientas individuales para RIM son mucho más bajos. Además, la producción de prototipos es mucho más barata y rápida. El moldeo por inyección convencional disfruta de economías de escala en comparación con RIM, debido a sus tasas de producción más altas, particularmente con componentes más pequeños. Sin embargo, la diferencia en el umbral de viabilidad entre RIM y el moldeo por inyección convencional está disminuyendo a medida que mejora la tecnología RIM y evolucionan variantes de PUR más reactivas como la poliurea. Flexible PUR se adapta bien a piezas de automóviles resistentes y deformables, como cubiertas de parachoques y alas. RIM reforzado (R-RIM) se desarrolló para abarcar aplicaciones más rígidas, sin sacrificar la valiosa resistencia de PUR. Esto implica incorporar fibras de vidrio muy cortas (molidas con martillo) en uno de los monómeros, con una concentración de hasta el 15% en el polímero final. El cambio en el perfil de la propiedad es suficiente para asegurar numerosas aplicaciones en automóviles especiales de pequeño volumen. Un desarrollo reciente que es más espectacular en capacidad de rendimiento y aplicación potencial es el moldeo por inyección de reacción estructural (S-RIM). Esto implica colocar una preforma, generalmente de estera de vidrio, en el molde y luego inyectar los líquidos monoméricos a presión. Es potencialmente un proceso de alta velocidad: las limitaciones (que ahora se están abordando ampliamente) están en las técnicas para formar y colocar las fibras de refuerzo y las preformas. Las primeras aplicaciones fueron en paneles rígidos para modelos de volumen pequeño y mediano. S-RIM ahora está comenzando a aparecer en partes más críticas y de mayor volumen, como las carcasas de los asientos y las armaduras del panel de instrumentos. En las estructuras reforzadas unidireccionales se afirma una mayor resistencia (en comparación con SMC y GMT), porque las fibras se pueden ubicar con mayor precisión.

Moldeo por transferencia de resina

El moldeo por transferencia de resina (RTM) se originó en Francia a principios de la década de 1960, particularmente con la organización Matra, que fabricaba paneles exteriores para vehículos especiales de series pequeñas. Al igual que S-RIM, el proceso consiste en colocar el refuerzo de fibra en un molde y luego polimerizarlo a su alrededor para producir el componente conformado terminado. En lugar de hacer reaccionar dos líquidos diferentes, RTM utiliza un polímero termoendurecible parcialmente reaccionado pero todavía líquido. El RTM se puede utilizar para una amplia gama de tipos químicos y, en consecuencia, una gama más amplia de efectos finales que S-RIM, pero inevitablemente la viscosidad de la matriz cuando se inyecta es más alta, la penetración es más lenta y el tiempo del ciclo es más largo. La demarcación entre RTM y S-RIM se difumina a medida que se realizan nuevos trabajos sobre la química de las resinas y la tecnología del refuerzo, produciendo preformas cada vez más sofisticadas. La resina de poliéster es la matriz más utilizada. RTM se ha utilizado recientemente para reemplazar el aluminio en los paneles de la carrocería de los autocares. Se utiliza un sistema presurizado, con el poliéster reforzado respaldado con espuma de poliuretano ignífuga y tela. Se han desarrollado varias resinas nuevas que ofrecen un mejor rendimiento y un curado más rápido.

Tipo de inyeccion

Para convertir los polímeros brutos en productos finales con la forma deseada, se utilizan distintos métodos de procesamiento. Esta transformación se suele realizar fuera de las instalaciones de producción de granulado de polímero. El procesamiento es, básicamente, un proceso de transformación física que se consigue con distintas tecnologías, como por ejemplo:

- extrusión: para tuberías, perfiles, láminas y aislamiento de cables

- moldeo por inyección: para productos de formas distintas y, con frecuencia, muy complejas

- moldeo por soplado: para botellas, contenedores y películas

- calandrado: para películas y láminas

- moldeo por rotación: para grandes estructuras

- pultrusión: para barras, tubos, etc

- película soplada: para termoplásticos

- película colada: para termoplásticos

- revestimiento: para capas delgadas en distintos sustratos

- prensado: para resinas

- hilado: para fibras

- moldeo por transferencia: para termoestables

- moldeo por compresión: para termoestables

- vulcanización: para cauchos

- mezclado: técnica de aplicación general

Durante estos procesamientos no se suelen producir reacciones químicas, excepto durante la vulcanización del caucho, la reticulación durante el proceso de determinados tipos de aislamiento de cables realizados con polietileno, y cuando se procesan ciertas resinas con polimerizaciones in situ.

Melt Spinning

Se utiliza con termoplásticos como polipropileno, poliamida y poliésteres. El polímero se mezcla con concentrado granulado seco o enjuagado que contiene los aditivos necesarios para colorear y estabilizar la fibra. La mezcla se extruye y se fuerza a través de un paquete de malla para eliminar los aglomerados. A continuación, el polímero se prensa a través de hileras. Las pequeñas hebras de polímero descienden verticalmente a través de una cámara de enfriamiento y se estiran y enrollan. Las fibras se pueden hilar en diferentes formas (redondas, pentagonales, octogonales, etc.) para lograr una variedad de apariencias y propiedades. Se necesita una excelente dispersión donde se utilizan pigmentos. Después del procesamiento, los aglomerados de pigmentos restantes no deben exceder los 5 µm. Las partículas más grandes (pigmentos o aditivos) pueden reducir la resistencia a la tracción y, a menudo, provocar fallas a medida que se estira la fibra. Teniendo esto en cuenta, se debe evitar el pigmento seco. Se requieren preparaciones de pigmentos, enjuagues o concentrados.

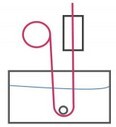

Hilado en húmedo

Se utiliza para hilar un polímero viscoso filtrado que se ha disuelto en un disolvente. Las hileras se sumergen y las fibras se introducen en un baño de coagulación química. Los filamentos precipitan de la solución y solidifican. Esto se denomina hilado en húmedo ya que las fibras se forman en un baño químico. El acrílico, el rayón y el spandex se producen con este tipo de hilado. En el hilado en húmedo, la estabilidad térmica de un pigmento es menos preocupante que en el hilado por fusión, pero se requiere resistencia a los disolventes.

Hilado en seco

En la hilatura en seco, el polímero se disuelve en un disolvente, se filtra y se pasa a través de hileras. A continuación, las fibras se extraen mediante vacío a través de una cámara calentada sin oxígeno. El polímero solidifica a medida que se evapora el disolvente. Los filamentos no entran en contacto con ningún líquido y, por tanto, no es necesario secarlos. La recuperación de solventes es fácil. Las fibras de acetato, acrílico y elastano se pueden producir mediante hilado en seco.