Vulcanización con peróxido

Procesos > ► Vulcanización

Vulcanización con peróxidos

La reticulación y/o vulcanización se definen como un proceso para convertir un material termoplástico o elastómero en un termoestable o vulcanizado. Este proceso convierte las cadenas moleculares de polímero no unidas en una sola red que retiene muchas propiedades físicas y químicas deseables del polímero base. Los dos procesos químicos principales por los que se produce la reticulación son los sistemas de curado con peróxido y azufre. Los sistemas de peróxido son más versátiles ya que pueden usarse para reticular polímeros saturados e insaturados, proporcionando así una selección más amplia de elastómeros y más oportunidades de ahorro de costes. Los sistemas de reticulación de peróxido pueden:

- Ofrecer un producto terminado verdaderamente libre de nitrosaminas con tasas de curado predecibles y propiedades físicas de curado.

- Proporciona un compuesto elastómero estable, a diferencia de un compuesto curado con azufre con una vida útil corta (a veces días).

- Ser equivalente, y en muchos casos superior, a los sistemas de azufre, variando la proporción de muchos aditivos comunes.

- Produce termoendurecibles y vulcanizados que tienen mejores propiedades de envejecimiento por calor, menor deformación por compresión, menos color, sin reversión, menor floración (si la hay) y niveles de olor más bajos que los compuestos curados por sistemas de azufre.

Peróxidos Orgánicos

La vulcanización dinámica es un proceso mediante el cual un material reticulable se cura in situ durante un proceso de mezcla en fusión. Usualmente el entrecruzamiento químico es realizado con azufre, pero existen otras tecnologías como los sistemas basados en peróxidos, que presenta exclusivamente un mecanismo de entrecruzamiento por vía radical. Se suelen usar combinadamente con agentes aceleradores y co-agentes. La fuerza motriz que genera la vulcanización con peróxidos es la de los radicales libres que se forman con la descomposición térmica del peróxido. Los radicales son fragmentos de moléculas que contienen un electrón desapareado y, puesto que esta situación es inestable, los radicales reaccionan de forma que puedan aparearse con otro electrón. Aunque todos son inestables, algunos son más reactivos que otros. La eficiencia de reticulación de un peróxido se define como el número de moles de reticulaciones químicas formadas por mol de peróxido reaccionado.

La vulcanización dinámica es un proceso mediante el cual un material reticulable se cura in situ durante un proceso de mezcla en fusión. Usualmente el entrecruzamiento químico es realizado con azufre, pero existen otras tecnologías como los sistemas basados en peróxidos, que presenta exclusivamente un mecanismo de entrecruzamiento por vía radical. Se suelen usar combinadamente con agentes aceleradores y co-agentes. La fuerza motriz que genera la vulcanización con peróxidos es la de los radicales libres que se forman con la descomposición térmica del peróxido. Los radicales son fragmentos de moléculas que contienen un electrón desapareado y, puesto que esta situación es inestable, los radicales reaccionan de forma que puedan aparearse con otro electrón. Aunque todos son inestables, algunos son más reactivos que otros. La eficiencia de reticulación de un peróxido se define como el número de moles de reticulaciones químicas formadas por mol de peróxido reaccionado.Ventajas de los sistemas de reticulación de peróxido

Las ventajas generales de los sistemas de reticulación de peróxido se resumen a continuación:

- Formulación simple

- Capacidad para almacenar el compuesto que contiene peróxido durante un largo tiempo

- Vulcanización rápida sin reversión

- Capacidad de reticular gomas saturadas y no saturadas

- Resistencia a altas temperaturas de los vulcanizados

- Buenas propiedades de ajuste de compresión set (recuperación elástica) a temperatura elevada

- No hay absorción de humedad de los TP

- Sin manchas o decoloraciones de los productos terminados

Clasificación de los peróxidos

Todos los peróxidos tienen un grupo peroxi (−O-O−). ¿Qué hace que ciertos peróxidos sean más reactivos que otros? La respuesta es simplemente la composición química del resto de la molécula. La fórmula general del peróxido orgánico es R1−O -O-R2, donde R1 y R2 representan otros grupos químicos que están unidos al grupo −O-O−. Dependiendo de la estructura química de R1 y R2, los peróxidos orgánicos típicamente usados para reticular elastómeros pueden clasificarse como dialquilo, diacilo, peroxicetal o peroxiéster.

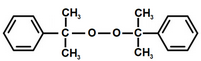

Peróxido de Dicumilo

Un peróxido orgánico es una molécula que contiene al menos dos átomos de oxígeno, conectados por un enlace simple a grupos químicos orgánicos, como se muestra a continuación en el peróxido de dicumilo (DCP): Dependiendo de los grupos unidos, este enlace oxígeno-oxígeno está diseñado para romperse al calentarlo, deja un electrón desapareado en cada oxígeno, llamado "radical libre". Estos radicales libres son capaces de promover ciertas reacciones químicas, tales como:

- Polimerización de uno o más monómeros

- Curado de resinas termoendurecibles (polímero + monómero)

- Reticulación de elastómeros y polietileno

Los peróxidos orgánicos que se descomponen térmicamente generan radicales libres que consecuentemente crean un sitio activo en una estructura polimérica. La reacción entre dos sitios activos crea un vínculo fuerte entre las cadenas de polímero, formando una red de polímero que exhibe propiedades mecánicas muy deseables, particularmente excelente resistencia al calor y deformación por compresión. Otra ventaja de usar un curado con peróxido en lugar de la vulcanización con azufre es la amplia gama de polímeros que pueden reticularse (polímeros insaturados y polímeros saturados como el polietileno). Debido a la naturaleza del fuerte enlace de reticulación carbono-carbono creado por el uso de peróxidos orgánicos, es posible utilizar todas las capacidades de ingeniería de estos polímeros reticulables con peróxido. El mecanismo de reticulación de peróxido se basa según el siguiente principio: los radicales libres se producen por separación de peróxido y caucho, y luego la reacción de reticulación se hace a través de radicales libres más hidrógeno activo reactivo o ɑ-metileno sobre la cadena de molécula de caucho, formando así enlaces de carbono reticulantes. El peróxido utilizado para la vulcanización del caucho es una clase de sustancias que contienen enlaces de oxígeno. El proceso de vulcanización del peróxido en los elastómeros, se divide principalmente en tres pasos: El peróxido se produce en la división, formando dos radicales libres de oxígeno de alquilo, los radicales de oxígeno de alquilo que se forman, toman el átomo de hidrógeno de la cadena de polímero y la unión de radicales libres de dos cadenas poliméricas adyacentes forman un enlace carbono-carbono. En el sistema de peróxido orgánico, la temperatura de descomposición del peróxido es muy importante, que está relacionada principalmente con la estabilidad del enlace oxígeno-peróxido.

Tipo de peróxidos

- Peróxidos de dialquilo

- Peróxidos de alquil-aralquilo

- Peróxidos de dialquilo

- Peroxi-cetales

- Peroxi-ésteres

Los compuestos de la clase de peróxido de dialectilo pertenecen a la categoría más estable, en la que los peroxi-ésteres poseen solo una estabilidad térmica limitada.

Peróxidos de dialquilo

Los peróxidos de dialquilo R1 y R2 son grupos alquilo. La estructura del peróxido de t-butil cumil se da a continuación. La clase de peróxido de dialquilo es el tipo más importante de peróxido de reticulación porque produce radicales libres de alta energía (105 kcal / mol) en la descomposición térmica. Se necesitan radicales de alta energía para reticular eficazmente los elastómeros curables con peróxido descritos en este capítulo. Es importante notar que los peróxidos de dialquilo pueden contener uno o dos grupos −O - O−. La Tabla 5 da ejemplos de peróxidos de dialquilo que contienen un grupo peroxi; La Tabla 6 da ejemplos que contienen dos grupos peroxi. DBPH, un peróxido de dialquilo alifático, tiene una eficiencia de reticulación más baja en comparación con los otros dialquilos. Esto se debe a la generación de una combinación de radicales de alta energía y de menor energía. Los radicales de menor energía no participan fácilmente en la reticulación por abstracción de hidrógeno. Sin embargo, VAROX DBPH tiene varias ventajas sobresalientes. No crea flores, genera muy poco olor y, debido a los subproductos de descomposición más seguros, se usa ampliamente en aplicaciones médicas y de contacto indirecto con alimentos aprobadas por la FDA.

Peroxicetales

Todos los peróxidos de peroxicetal contienen dos grupos peroxi, que están unidos al mismo átomo de carbono. La estructura química de los peroxicetales proporciona menos vidas medias, de modo que el enlace oxígeno-oxígeno tiene una estabilidad térmica menor en comparación con los peróxidos de dialquilo. Los peroxicetales son peróxidos líquidos no aromáticos que producen productos de descomposición con poco olor y sin floración. En particular, dos de los peróxidos de tipo t-butilo han encontrado aplicación en la reticulación. Los peróxidos líquidos puros se extienden sobre una mezcla de relleno inerte de carbonato de calcio y silicato de calcio, creando un polvo que fluye libremente. Estos peróxidos con el líquido puro en un ensayo mínimo del 92%.

Reacciones de los peroxicetales

Los peroxicetales generan una combinación de radicales de alta energía (105 kcal/mol) y radicales de baja energía (97 kcal/mol). Los mecanismos de descomposición térmica de los peroxicetales son complejos y variarán según la estructura específica. Como regla, solo los radicales de alta energía son adecuados para aplicaciones de reticulación eficientes, por lo que los peroxicetales son generalmente menos eficientes que los peróxidos de dialquilo. Sin embargo, los radicales de baja energía son capaces de reticularse cuando hay insaturación, ya sea que la fuente de insaturación sea el elastómero o la incorporación de un coagente en la formulación. La eficacia de reticulación de los peroxicetales aumenta en proporción al nivel de insaturación (es decir, el tipo de coagente utilizado). De hecho, el uso de coagentes aumentará la eficacia de todos los peróxidos utilizados para la reticulación. La eficacia de cualquier peroxicetal específico también variará con el pH del sistema de reacción. Una razón es la sensibilidad de los peroxicetales a la descomposición catiónica (una descomposición no radical del peróxido) cuando se utilizan aditivos o cargas de pH bajo. Se aceptan pequeñas cantidades de ácido esteárico, pero no se deben utilizar rellenos muy ácidos, como arcilla sin lavar. Los peroxicetales no producen subproductos de descomposición sólidos y, por lo tanto, no florecen. Los peroxicetales generan una combinación de radicales libres débiles y fuertes, basados en energías de disociación de enlaces de hidrógeno, lo que significa que los peroxicetales son menos eficientes que los peróxidos de dialquilo cuando reticulan polímeros saturados o polímeros con bajos niveles de insaturación. Este último requeriría concentraciones considerablemente más altas de peróxido de peroxicetal para reemplazar el peróxido de dialquilo. Con una mínima insaturación presente en el polímero, la abstracción de hidrógeno se vuelve importante y requiere un alto nivel de radicales libres fuertes, como los proporcionados por los peróxidos de dialquilo. Sin embargo, en ciertos sistemas de polimerización, por ejemplo, acrílico y estirénico, o en elastómeros altamente insaturados, los peroxicetales son equivalentes en eficiencia de reticulación a los peróxidos de dialquilo. radicales y tienen la menor cantidad de subproductos de descomposición. Además de la reticulación de elastómeros, los peróxidos de diacilo se utilizan en una variedad de aplicaciones que incluyen el curado de resinas de poliéster insaturadas y la fabricación de PVC, poliestireno y poliacrilatos. La baja temperatura de vida media de los peróxidos de diacilo, los hace inaceptables desde el punto de vista del procesamiento para la mayoría de las aplicaciones de reticulación. Sin embargo, las aplicaciones que requieren bajas temperaturas de procesamiento pueden aprovechar la eficiencia del peróxido de diacilo. Los peróxidos de diacilo se utilizan principalmente para la reticulación de caucho de silicona; en las formulaciones de EPDM rellenas de negro de humo, generalmente proporcionan un rendimiento de reticulación deficiente, probablemente debido a la sensibilidad química del peróxido a la compleja química de la superficie del negro de humo. Este peróxido genera radicales de muy alta energía y por lo tanto es capaz de la abstracción de hidrógeno de hidrógenos lábiles en el caucho de silicona. Por lo tanto, este peróxido es bien conocido como curativo "no específico de vinilo" en la industria del caucho de silicona. Uno de los peróxidos de diacilo más comunes para la reticulación del caucho de silicona es el peróxido de dibenzoílo, cuya estructura química se muestra a continuación.

Peroxiésteres

Los peroxiésteres son otra clase de peróxidos que se utilizan para reticular elastómeros como EPM, EPDM, PE y CPE. También se utilizan para reticular silicona y en reacciones de tipo polimerización. Son muy eficientes en este tipo de aplicaciones, pero su eficacia se reduce drásticamente cuando se introducen en compuestos que contienen negro de humo. Los alquil peroxiésteres secundarios son relativamente ineficaces y susceptibles a descomposiciones inducidas que pueden crear problemas de seguridad. el tipo de grupo terc-alquilo afecta la actividad, mostrando una estabilidad térmica decreciente en el orden de terc-butilo> terc-amilo> terc-cumilo.

Formas físicas de los peróxidos Líquidos

Líquidos puros pueden ser difíciles de manipular y mucho más difíciles de incorporar, especialmente en la mezcla en molino. Además, se deben tomar precauciones de seguridad al manipular peróxidos "puros".

Polvos Los polvos de peróxido desprenden polvo, producen apelmazamiento y provocan pérdida de producto por ventilación. Los polvos de peróxido se formulan normalmente con una actividad del 40% en una variedad de vehículos. Los más comunes en la industria del caucho incluyen carbonato de calcio, arcilla de caolín y sílice.

Masterbatches Los masterbatches de peróxido predispersados acortan drásticamente el tiempo de mezcla y mejoran la calidad del elastómero al evitar la reticulación prematura (quemaduras) en compuestos duros o blandos. El compuesto final exhibe una viscosidad más baja y más consistente, que es esencial para las operaciones de moldeo y extrusión. La consistencia en las propiedades físicas finales de los artículos técnicos reticulados se obtiene mediante masterbatches de peróxido, ya que crean compuestos de fábrica con una dispersión de peróxido excepcionalmente uniforme. Los masterbatches de peróxido se formulan típicamente con un 40% de material activo y se dispersan uniformemente sobre sustratos como EPM.

El uso de los coagentes de vulcanización

La adición de algunos monómeros funcionales con propiedades de polimerización de radicales libres en sistemas de peróxido orgánico puede, en cierta medida mejora la eficacia de reticulación del peróxido, acelerando la vulcanización, los peróxidos orgánicos reduciendo la temperatura de descomposición del peróxido, Excelente rendimiento de vulcanizar, algunos de los agentes de reticulación puede reducir eficazmente el olor. Los coagentes se clasifican en dos categorías principales, en función de sus efectos sobre la naturaleza de la atención. El primer tipo incluye acrilatos, metacrilatos, bismaleimidas, etc., que aumentan la tasa de curación. La mayoría de ellos contienen insaturación fácilmente accesible sin hidrógenos alílicos y, por lo tanto, reaccionan solo mediante reacciones de adición. Ejemplos de la segunda categoría son el cianurato de trialilo (TAC), el isocianurato de trialilo (TAIC), el fosfato de trialilo (TAP), el divinilbenceno (DVB) y también una pequeña cantidad de azufre. A diferencia de los coagentes de la primera categoría, la mayoría de los coagentes del segundo tipo contienen insaturación de vinilo fácilmente accesible y sitios para la adición de radicales y una gran cantidad de hidrógenos alílicos fácilmente extraíbles. Algunos de los beneficios que ofrecen los co-agentes son envejecimiento por calor mejorado, módulo superior, alta resistencia a la tracción y al desgarro, mayor dureza, conjunto de compresión mejorado, mayor resistencia a la abrasión.

Reticulación con peróxido

Agentes de reticulación

Se pueden usar varios agentes de reticulación para reticular la fase EPDM en una mezcla PP / EPDM, por ejemplo peróxidos, resinas de fenol-formaldehído (resol-resinas), hidrosiloxanos o haces de electrones. Cada sistema de reticulación tiene sus propios méritos y deméritos. La reticulan con una resina fenólica, conduce a altas densidades de reticulación y buenas propiedades mecánicas. En comparación con eso, se utiliza el peróxido para evitar amarilliamento y fuerte olor molesto, que es típico de la reticulación de resina fenólica. Cada sistema de reticulación tiene sus ventajas y desventajas.

Curados con peróxido

Las propiedades físicas de los TPV curados con peróxido cambian significativamente con la naturaleza química de los peróxidos, el grado de reticulación de la fase elastomerica y el grado de degradación de la fase rigida. La razón del aumento de la resistencia a la tracción, el módulo y la dureza con la cantidad creciente de PP es el aumento del componente duro termoplástico en las mezclas. La velocidad de curado, la densidad de reticulación final, la estabilidad térmica de las reticulaciones formadas, las características de seguridad, salud y medioambientales de los productos químicos utilizados y el precio de coste son parámetros relevantes para la elección final del sistema de reticulación.

Peróxido

- Normalmente se usa para moléculas saturadas (EPR, EVA)

- También se puede usar como iniciador para la polimerización

- También se puede usar para inducir injertos y ramificaciones en cadena (por ejemplo, PP-g-MA)

Reticulación con peróxido

El peróxido es inestable, puede ser explosivo, dependiendo de la vida media y las condiciones de almacenamiento. Cuanto más peróxido se agrega, más radicales se forman para reticular la fase elastomerica, lo que resulta en una mayor densidad de red. Con una mayor densidad de red, menos moléculas de solvente tienen la oportunidad de interponerse entre las macromoléculas y separarlas (hinchazón). Lo mismo también es válido para TPV reticulados fenólicos. Pero aquí, por supuesto, no tiene lugar una reacción radical. Durante la reacción de reticulación, los primeros puentes de éter se dividen, produciendo unidades monofenólicas que tienen cationes bencílicos. Estos cationes bencílicos reaccionan luego con la insaturación del caucho para lograr la reticulación. Por lo tanto, con una mayor concentración de resina fenólica, se puede lograr una mayor densidad de red. En general, con la resina fenólica como agente de reticulación, se pueden lograr densidades de reticulación más altas en comparación con los TPV reticulados con peróxido. La razón de esto es que el peróxido solo comienza la reacción en cadena y no participa en la etapa de reticulación, mientras que la resina fenólica es un reactivo activo del proceso de reticulación.

Propiedades físicas de los diferentes TPV curados con peróxido

Las propiedades físicas de los diferentes TPV curados con peróxido ,cambian con diferentes proporciones de mezcla. Hay tres parámetros principales que gobiernan principalmente las propiedades mecánicas finales del TPV: el parámetro de solubilidad de un peróxido en relación con los polímeros;

- el mecanismo de descomposición del peróxido

- los aspectos cinéticos de la fragmentación de peróxido

- la variación del conjunto de resistencia a la tracción y compresión del TPV con los diversos peróxidos puede estar relacionada con el parámetro de solubilidad del peróxido y el caucho

Cuanto más cercano sea el parámetro de solubilidad del peróxido nel elastomero, mayor será la resistencia a la tracción y mejor será la propiedad del conjunto de compresión. Entre los diversos peróxidos tomados para la investigación, se encontró que el peróxido de dicumilo (DCP) en presencia de cianurato de trialilo (TAC) como coagente proporciona el mejor equilibrio general de las propiedades de recuperación físico-mecánicas y elásticas en los TPV.

Keywords : Reticulación; Vulcanización; Curado; Entrecruzamiento; Enlace cruzado,Curing

Polímeros reticulables con peróxidos orgánicos

- AEM Poli (etileno-co-metilacrilato)

- Caucho de poliuretano AU / EU

- BIIR Caucho de bromobutilo

- BR Caucho de polibutadieno

- CM Cloruro de polietileno

- CR Caucho de policloropreno

- CSM Polietileno de clorosulfonilo

- Copolímero EBA de etileno butil acrilato

- EEA Acrilato de etileno etilo

- Copolímero EPM de etileno propileno

- Terpolímero EPDM de etileno propileno dieno (Vistalon)

- Copolímero EVA de etileno acetato de vinilo

- FKM Fluoroelastómeros

- FVMQ Caucho de fluorosilicona

- HNBR Caucho de acrilonitrilo butadieno hidrogenado

- IR Caucho de poliisopreno

- NBR Caucho de acrilonitrilobutadieno (caucho de nitrilo)

- NR Caucho natural

- Polietileno PE (incluye alta, baja y baja densidad lineal)

- Elastómero de poliolefina POE

- SBR Caucho estireno-butadieno

- T Caucho de polisulfuro

- VMQ (MQ) Goma de silicona

Polímeros no reticulables con peróxidos orgánicos

- Caucho de poliacrilato CM

- Caucho de clorobutilo CIIR

- Caucho de epiclorhidrina de CO

- Copolímero de epiclorhidrina ECO

- Caucho butílico IIR

- PB polibuteno

- PIB Poliisobutileno

- Polipropileno PP

- PVC de cloruro de polivinilo

Peróxidos vs. Sistemas de curado de azufre y donantes de azufre

Las ventajas de la reticulación con peróxidos en lugar de azufre incluyen:

- Formación de radicales que generan enlaces carbono a carbono

- Mejor retención de propiedades después del envejecimiento por calor

- Verdadera reticulación sin nitrosamina

- Mayor resistencia a los productos químicos y al aceite

- Menor deformación por compresión y mejor elasticidad

- Propiedades eléctricas superiores, ya que no se requiere óxido de zinc

- Reticula tanto polímeros saturados como insaturados

- Amplia gama de temperaturas de funcionamiento

- Retención de color superior, es decir, sin decoloración

- Amplia variedad de semividas de peróxido para reticulación y procesamiento

Las desventajas de la reticulación con peróxidos en lugar de azufre incluyen:

- Restricciones en algunos ingredientes (sin aceites aromáticos o rellenos muy ácidos)

- Desgarro caliente inferior. Sin embargo, ciertas mezclas de peróxidos y coagentes proporcionan un desgarro en caliente equivalente al curado por azufre

- Bloom (algunos tipos de peróxidos), aunque no tan extenso como con la mayoría de los sistemas de curado por azufre

- Inhibición de oxígeno (pegajosidad superficial en curado en horno de aire caliente forzado)

- Costo de curativos

Aunque no necesariamente con respecto a los aceleradores de bajo contenido de nitrosamina más nuevos y a la de la formulación completa, particularmente cuando se pueden sustituir fácilmente elastómeros de menor costo. Se requieren más aditivos para un curado con azufre vs. para curar con peróxido. Cuando los polímeros se reticulan con peróxidos, se forman enlaces carbono a carbono entre las cadenas de polímeros individuales. El enlace C-C es más fuerte y más estable térmicamente que el enlace S-S formado por vulcanización de azufre elemental. Los sistemas eficientes de vulcanización (EV) (sistemas de curado con bajo contenido de azufre y donantes de azufre) forman principalmente enlaces de tipo C-S. La energía (kJ) o estabilidad térmica de los enlaces C-S se encuentra entre la de los enlaces S-S y C-C. Debido a la resistencia abrumadoramente más alta de la red de enlace C-C covalente, el curado con peróxido es el método de reticulación preferido para obtener una estabilidad térmica óptima y propiedades superiores de fraguado por compresión.