Vulcanización con silanos

Procesos > ► Vulcanización

Vulcanización con silanos

Reticulado con organosilano

Las mezclas de PP/EPDM también se pueden reticular mediante injerto de silano en presencia de pequeñas cantidades de peróxido. Las reacciones de reticulación de injerto, hidrólisis y condensación se llevan a cabo en un proceso de una sola etapa.La hidrosililación de elastómeros insaturados con hidrosilanos da lugar a derivados de caucho sililo. La hidrosililación de elastómeros insaturados puede proceder a través de dos mecanismos de reacción distintivos, es decir, a través de un mecanismo de adición de cadena radical o un mecanismo catalizado por platino.

Las mezclas de PP/EPDM también se pueden reticular mediante injerto de silano en presencia de pequeñas cantidades de peróxido. Las reacciones de reticulación de injerto, hidrólisis y condensación se llevan a cabo en un proceso de una sola etapa.La hidrosililación de elastómeros insaturados con hidrosilanos da lugar a derivados de caucho sililo. La hidrosililación de elastómeros insaturados puede proceder a través de dos mecanismos de reacción distintivos, es decir, a través de un mecanismo de adición de cadena radical o un mecanismo catalizado por platino.Ambos tipos de reacciones pueden realizarse simultáneamente. Desafortunadamente, los catalizadores de platino que generalmente se requieren son caros y, por lo tanto, hacen que las aplicaciones industriales masivas sean menos viables. Los grupos de silano se han unido a los elastómeros utilizando varios otros catalizadores, incluyendo rutenio, níquel y hierro.

Descripción del proceso

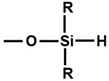

Los grupos de SiH en la molécula reaccionan con los enlaces múltiples carbono-carbono del componente de caucho insaturado (es decir, que contiene al menos un doble enlace de carbono al carbono) del elastómero termoplástico. Se requiere la presencia de oxígeno para permitir la hidrosililación de alunos elastomeros.

Hidrosilano catalizado por platino

Las reacciones de reticulación de injerto, necesita un catalizador , que catalizará la reacción de hidrosilación con los enlaces carbono-carbono del caucho. Tales catalizadores incluyen metales de transición del Grupo VIII como el paladio, el rodio, el platino y similares, incluidos los complejos de estos metales. Para que el catalizador funcione de manera más eficiente en el entorno de vulcanización dinámica, es importante que sea inherentemente estable térmicamente, o que se inhiba su actividad para evitar una reacción demasiado rápida o la descomposición del catalizador.

Los inhiCuraciones con silano

Los reticulantes con silano se pueden usar para reticular varios polímeros orgánicos, como polietileno, PP/EPDM (TPV), poliéteres, poliésteres, acrilatos y poliuretanos para mejorar sus propiedades mecánicas y propiedades químicas. Estos reticuladores de silano pueden mejorar la elongación, la resistencia al desgarro y la resistencia a la abrasión de manera excelente. En el proceso de reticulación del polietileno se utilizan diferentes métodos de reticulación. Los compuestos reticulados con peróxido se denominan también PEX-a , los compuestos reticulados con silano y peróxido se denominan PEX-b, mientra El PEX-c se produce a través del proceso con haz de electrones.

Método del Peróxido (PEX-a)

Es una tecnología que se basa en la capacidad del peróxido para romper las cadenas de carbono del polímero de polietileno, creando radicales libres que son los que darán lugar a uniones con carbonos de otras cadenas de polietileno. La materia prima se pone en contacto con el oxidante durante un período de tiempo concreto, durante el cual se homogeniza la materia prima. Mediante el adecuado catalizador se consigue el inicio de la reacción. Este proceso se completa en la máquina extrusora, donde se somete a la masa de reacción a presión y temperatura para conseguir radicales libres que nos van a definir la malla tridimensional de PEX-a (reticulación). Este método consigue formar una red cruzada “en caliente, por encima del punto de fusión. Sin embargo, el proceso es un poco más largo que los otros dos métodos, ya que el polímero tiene que mantenerse a temperatura y presión elevadas durante largos períodos en el proceso de extrusión. Se obtiene una cruzada con enlaces entre los átomos de carbono. Con este procedimiento se consigue que el índice de reticulación nunca sea inferior a un 70%. Estimación del grado de reticulación mediante la determinación de contenido de gel”. A mayor reticulación, la elongación que se produce en el tramo de tubo sometido al peso de referencia es menor, demostrando una vez más, como a mayor reticulación, mayor resistencia.

Método del Silano (PEX-b)

En este caso se utiliza silano actuando como agente de reticulación entre las cadenas de polietileno en una reacción de condensación a temperaturas superiores a 80ºC y con el catalizador específico de la reacción. La reticulación se lleva a cabo en un proceso secundario de post-extrusión, produciendo enlaces cruzados. El proceso se acelera con el calor y la humedad. Los enlaces entrecruzados se forman por condensación de silano entre dos unidades injertadas de viniltrimetoxisilano (VTMS), conectando las cadenas de polietileno con puentes CC-Si-O-Si-CC. El problema asociado a este tipo de reacciones, aparte de emplear un agente tóxico como es el silano, es que en la reacción se producen productos de descomposición de la reacción que pueden afectar a las propiedades organolépticas del agua. Además el grado de reticulación capaz de asegurar mediante este procedimiento es de un 65%, lo cual se reflejará en un producto más rígido y menos resistente mecánicamente. Se trata de un procedimiento de dos fases: en la primera etapa del proceso se realiza un injerto del vinil silano activado con peróxido en las cadenas polímeras. En la segunda etapa el compuesto injertado es extruido en forma de cable en extrusoras convencionales junto con un catalizador masterbatch. El proceso de reticulación tiene lugar fuera de la línea en un entorno de agua o vapor. El proceso de injerto requiere un control específico del proceso en lo relativo al perfil de temperaturas y al tiempo de permanencia. La mezcla líquida de peróxido y silano es dosificada en el polímero plastificado mediante una bomba dosificadora gravimétrica de pistón o de membrana, y a continuación se efectúa la mezcla distributiva con intensidad. Las moléculas de silano se unen por un injerto radical a las cadenas de polímeros. Este proceso requiere de un transcurso de tiempo determinado a temperaturas adecuadas.

Método de Radiación de electrones (PEX-c)

El PEX-c se produce a través del proceso con haz de electrones, en un proceso de reticulación “en frío” (por debajo del punto de fusión). No se requiere ningún agente químico que inicie o complete la reacción. El proceso completo requiere dos etapas, primero se fabrica en una extrusora convencional el tubo de polietileno, y posteriormente se reticula el tubo, ya en estado sólido, mediante radiación de electrones. En este caso un acelerador de electrones produce un flujo de energía capaz de romper los enlaces de hidrógeno y carbono, generando radicales en la cadena del polímero. Una vez generados los radicales libres se produce la recombinación de las cadenas a su estado de reticulación. En este proceso, tan sólo es posible garantizar un grado de reticulación del 60%, siendo este tipo de PEX el que cuenta con las propiedades más modestas de los tres tipos de PEX comercializados. En este caso, el proceso de reticulación se produce sobre una tubería ya sólida, semicristalina y cuya densidad apenas es alterada. Por lo cual, el grado de reticulación no es homogéneo en todo el espesor de tubería, sino que disminuye a medida que profundizamos en el tubo de la misma forma que el flujo de electrones incide en el material con mayor intensidad en la superficie que en el interior.

Propiedades polietilenos reticulados

Los polietilenos (PE) tienen unas propiedades de aislamiento excelentes. Sin embargo, un aumento temporal de la temperatura, por ejemplo, por una punta de carga en la aplicación como aislante de cable, puede causar un fallo funcional total: los rangos de ablandamiento y plastificación relativamente bajos producen un fallo termomecánico o incluso un goteo en el aislamiento. A través de una reticulación del polietileno (PEX = cross linked PE) se puede transformar el material termoplástico en uno termoestable. Éste puede ser utilizado a temperaturas de funcionamiento claramente más elevadas, posee mejores propiedades mecánicas, es más resistente a sustancias líquidas orgánicas y permite espesores más delgados. Los compuestos de PE reticulable con silano han demostrado ser los más rentables para la utilización en aplicaciones de aislantes para cables hasta tensiones de 10 kV y son producidos a gran escala.

Reticulado de TPV con organosilano

Descripción del proceso

Los grupos de SiH en la molécula reaccionan con los enlaces múltiples carbono-carbono del componente de caucho insaturado (es decir, que contiene al menos un doble enlace de carbono al carbono) del elastómero termoplástico. Se requiere la presencia de oxígeno para permitir la hidrosililación de alunos elastomeros.

Hidrosilano catalizado por platino

Las reacciones de reticulación de injerto, necesita un catalizador , que catalizará la reacción de hidrosilación con los enlaces carbono-carbono del caucho. Tales catalizadores incluyen metales de transición del Grupo VIII como el paladio, el rodio, el platino y similares, incluidos los complejos de estos metales. Para que el catalizador funcione de manera más eficiente en el entorno de vulcanización dinámica, es importante que sea inherentemente estable térmicamente, o que se inhiba su actividad para evitar una reacción demasiado rápida o la descomposición del catalizador. Los inhi

Reticulación de epoxi silano

El agente de reticulación de epoxi silano es un líquido transparente incoloro, utilizado principalmente en materiales compuestos de poliéster insaturado, que puede mejorar las propiedades mecánicas, propiedades eléctricas y propiedades de transmisión de luz de los materiales compuestos, especialmente para mejorar en gran medida el rendimiento de los materiales compuestos.

Los principales reticuladores silanicos incluyen :

- Viniltriacetoxisilano, Cas No. 4130-08-9

- Metiltriacetoxisilano, Cas No. 4253-34-3

- Vinyltris (metiletilcetoxima) silano, Cas No. 2224-33-1

- Methyltris (methylethylketoxime) silane, Cas No. 22984-54-9

- Ortosilicato de tetraetilo, Cas No. 78-10-4

VTAS y MTAS se utilizan principalmente como agentes de reticulación para caucho de silicona vulcanizado (RTV) de temperatura ambiente de un componente, adhesivos para plásticos, cerámica, aluminio y caucho de silicona, agentes de curado para masilla de caucho de silicona y promotores de adhesión para productos médicos de caucho de silicona. TEOS, CFS-104 también se denomina tetraetoxisilano. Se utiliza principalmente como agente de reticulación para los cauchos de silicona. Puede encontrarlo actuando como una fuente de sílice para la síntesis de algunas zeolitas..

Keywords: reticulación, radiación, vulcanización, curado, entrecruzamiento, enlace cruzado, reticulación inducida por luz ultravioleta,silanos,peróxido

dores catalíticos apropiados que son adecuados para estabilizar el catalizador de platino a altas temperaturas incluyen 1,3,5,7-tetravinil-1, 3,5,7-tetrametilciclotetrasiloxano y sus análogos superiores, como el pentámero de vinilo cíclico. Sin embargo, otras olefinas que son estables por encima de 165 ° C también son útiles. Estos incluyen maleatos, fumaratos y el pentámero cíclico.