vulcanización dinámica

Procesos > ► Vulcanización

Vulcanización dinámica

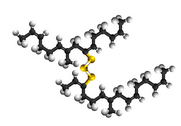

La vulcanización dinámica es un proceso mediante el cual un material reticulable se curain situ durante un proceso de mezcla en fusión. El resultado es una dispersión departículas de escala micrométrica de caucho reticulado dispersado en una matriz polimérica. Con un enredo significativo del polímero matriz en la superficie de laspartículas curadas. La vulcanizacion dinamica se puede hacer con peróxido, resina fenólica, en presencia de un acelerador, como un óxido de metal (el óxido metálico puedeactuar como un retardador de quemaduras en el proceso de vulcanización) y un co-agente como el cloruro de estaño. Los agentes metálicos proporcionan tantoreticulaciones iónicas como reticulaciones covalentes que contribuyen a la densidad dereticulación del compuesto curado. Los vulcanizados termoplásticos (TPV) combinan las propiedades elásticas de los cauchos reticulados termoestables con la procesabilidad en fusión de los termoplásticos. Los ejemplos más representativos de esta clase son los TPV basados en polipropileno(PP) y caucho terpolimérico de etileno-propileno-dieno (EPDM). Las mezclas de PP/EPDM se produjeron mediante vulcanización dinámica en un proceso de extrusióncontinua. Con el aumento de la concentración de peróxido, la densidad de los enlaces cruzados aumenta, lo que lleva a una reducción de la compresión ajustada en un 50%. La misma mejora solo es alcanzable con el doble de concentración de resina fenólica. Solo lasmezclas reticuladas de peróxido muestran partículas de EPDM dispersas más pequeñascon una concentración creciente de peróxido. Con una concentración de peróxido entre xx% en peso se obtiene un máximo en resistencia a la tracción y alargamiento a la rotura. Para las mezclas reticuladas de resina fenólica, la resistencia a la tracción se mantienecasi constante al aumentar la concentración de resina fenólica y el alargamiento a larotura muestra los mejores resultados con un xx% en peso de resina fenolica. Gracias alcloruro de estaño, durante la reacción de reticulación, los primeros puentes de éter sedividen, produciendo unidades monofenólicas que tienen cationes bencílicos. Estos cationes bencílicos reaccionan luego con la insaturación del caucho de EPDM para lograrla reticulación.

La vulcanización dinámica es un proceso mediante el cual un material reticulable se curain situ durante un proceso de mezcla en fusión. El resultado es una dispersión departículas de escala micrométrica de caucho reticulado dispersado en una matriz polimérica. Con un enredo significativo del polímero matriz en la superficie de laspartículas curadas. La vulcanizacion dinamica se puede hacer con peróxido, resina fenólica, en presencia de un acelerador, como un óxido de metal (el óxido metálico puedeactuar como un retardador de quemaduras en el proceso de vulcanización) y un co-agente como el cloruro de estaño. Los agentes metálicos proporcionan tantoreticulaciones iónicas como reticulaciones covalentes que contribuyen a la densidad dereticulación del compuesto curado. Los vulcanizados termoplásticos (TPV) combinan las propiedades elásticas de los cauchos reticulados termoestables con la procesabilidad en fusión de los termoplásticos. Los ejemplos más representativos de esta clase son los TPV basados en polipropileno(PP) y caucho terpolimérico de etileno-propileno-dieno (EPDM). Las mezclas de PP/EPDM se produjeron mediante vulcanización dinámica en un proceso de extrusióncontinua. Con el aumento de la concentración de peróxido, la densidad de los enlaces cruzados aumenta, lo que lleva a una reducción de la compresión ajustada en un 50%. La misma mejora solo es alcanzable con el doble de concentración de resina fenólica. Solo lasmezclas reticuladas de peróxido muestran partículas de EPDM dispersas más pequeñascon una concentración creciente de peróxido. Con una concentración de peróxido entre xx% en peso se obtiene un máximo en resistencia a la tracción y alargamiento a la rotura. Para las mezclas reticuladas de resina fenólica, la resistencia a la tracción se mantienecasi constante al aumentar la concentración de resina fenólica y el alargamiento a larotura muestra los mejores resultados con un xx% en peso de resina fenolica. Gracias alcloruro de estaño, durante la reacción de reticulación, los primeros puentes de éter sedividen, produciendo unidades monofenólicas que tienen cationes bencílicos. Estos cationes bencílicos reaccionan luego con la insaturación del caucho de EPDM para lograrla reticulación.Proceso

La vulcanización dinámica es el proceso de producir un elastómero termoplástico mediante la reticulación selectiva de la fase de caucho durante la mezcla de una mezcla de caucho y plástico tecnológicamente compatible o compatibilizada de alto contenido de caucho, mientras que afecta mínimamente a la fase de plástico. La reticulación del caucho se logra solo después de que se forme una mezcla de polímeros fundidos bien mezclados y se continúe la mezcla de mezclas intensivas durante el proceso de curado. El vulcanizado termoplástico elastomérico así formado debe consistir idealmente en un plástico matriz que se rellena con partículas de caucho entrecruzadas de 1 a 5 amstrong. La vulcanización dinámica aumenta enormemente la viscosidad de la masa fundida sobre la de la masa fundida de TPO, que aumenta con el estado de curado del caucho, lo que reduce la procesabilidad del TPV. Las propiedades físicas del TPV, sin embargo, mejoran con un mayor estado de curado del caucho. Una mayor resistencia a la tracción, una mejor compresión y deformación por tracción, un menor hinchamiento en los aceites de hidrocarburos y una mayor resistencia a la fatiga por flexión y la abrasión se manifiestan en un TPV en comparación con el TPO correspondiente. Sin embargo, debido a la descomposición del plástico PP por el curativo de caucho de peróxido empleado, los TPV de los ejemplos ilustrativos de patentes no alcanzaron su potencial de propiedad completo. Para mejorar la procesabilidad de la masa fundida de TPV, se suguiere el uso de cantidades muy limitadas (~ 1 parte por 100 partes de caucho) de coadyuvantes de proceso.

Curado

Se pueden obtener TPV de PP / EPDM con excelentes propiedades físicas y procesabilidad cuando el caucho se cura a un estado de curado alto. El azufre, que no degrada el PP, fue el curativo elegido en los ejemplos de patentes. Los TPV procesables con un alto estado de curado del caucho también podrían obtenerse mediante curado con peróxido en presencia de un coagente de bismaleimida que indudablemente limita la descomposición del PP además de permitir la consecución de una fase de caucho completamente curado. También se reconoció que la presencia de un alto nivel de aceite parafínico permitió la preparación de TPV suaves procesables con excelente recuperación elástica. En la fusión de la fase plástica TPV, el aceite en el producto se divide entre el caucho en partículas reticulado hinchado por aceite y el PP fundido. El mayor volumen de fase plástica (solución de PP en aceite parafínico) en el TPV fundido permite una excelente procesabilidad del TPV. Cuando se enfría la masa fundida de TPV, parte del aceite rechazado de los cristalitos plásticos se absorbe en la fase de caucho, y el resto del aceite está presente como piscinas submicrónicas en la fase plástica amorfa. La morfología del TPV consistió en una matriz de PP continua, hinchada en aceite, que se llenó con partículas de caucho reticuladas, de tamaño micrométrico (1-5 μm), hinchadas en aceite. Las propiedades mecánicas y la capacidad de fabricación del TPV dependían del tamaño de las partículas de caucho, siendo preferido el tamaño que se acaba de indicar. Sin embargo, durante el procesamiento de TPV, las partículas de caucho aumentaron de tamaño, presumiblemente debido a la rotura y nueva formación de las reticulaciones polisulfídicas que se producen en la masa fundida durante la colisión de partículas. Esta morfología de la masa fundida inestable (“estancamiento de la masa fundida” o crecimiento de fase del caucho disperso) dio como resultado una fabricación y propiedades mecánicas deficientes y variables. La evolución de gases con olor desagradable durante la fabricación es otro grave inconveniente de los TPV curados con azufre. Este último obstáculo para la comercialización de PP/EPDM TPV fue superado mediante el uso de una resina fenólica de tipo resol como curativo. El estancamiento de la masa fundida se evitó mediante la formación de reticulaciones termooxidativamente estables en la partícula de caucho. La resistencia TPV mejorada a los aceites de hidrocarburos y el endurecimiento por compresión también resultó del uso del curativo de resina fenólica.

TPV-S vulcanizados

Los TPVS son materiales poliolefínicos completamente vulcanizados. Se fabrican por un proceso exclusivo de vulcanización dinámica que produce una dispersión de partículas de hule completamente vulcanizadas inmersas en una matriz continua de material termoplástico. Es importante remarcar que el tamaño medio de las partículas de hule, que son de una micra o inferiores, da lugar a un producto final con una sinergia de propiedades físicas. El efecto del tamaño de las partículas tiene un impacto importante sobre las propiedades macro, como las mecánicas, cuando el promedio de tamaño de partícula hulosa decrece entonces las propiedades se incrementan en casi todas las características del compuesto. Por tanto se podrá inyectar, extruír, soplar y calandrar con la eficacia, la economía, y maquinaria e instalaciones características de los materiales termoplásticos. La vulcanización dinámica es un proceso mediante el cual un material reticulable se cura in situ durante un proceso de mezcla en fusión. El resultado es una dispersión de partículas de escala micrométrica de caucho reticulado dispersado en una matriz polimérica. Con un enredo significativo del polímero matriz en la superficie de las partículas curadas. La vulcanizacion dinamica se puede hacer con peróxido, resina fenólica, en presencia de un acelerador, como un óxido de metal (el óxido metálico puede actuar como un retardador de quemaduras en el proceso de vulcanización) y un co-agente como el cloruro de estaño. Los agentes metálicos proporcionan tanto reticulaciones iónicas como reticulaciones covalentes que contribuyen a la densidad de reticulación del compuesto curado. Los vulcanizados termoplásticos (TPV) combinan las propiedades elásticas de los cauchos reticulados termoestables con la procesabilidad en fusión de los termoplásticos. Los ejemplos más representativos de esta clase son los TPV basados en polipropileno (PP) y caucho terpolimérico de etileno-propileno-dieno (EPDM). Las mezclas de PP / EPDM se produjeron mediante vulcanización dinámica en un proceso de extrusión continua. Con el aumento de la concentración de peróxido, la densidad de los enlaces cruzados aumenta, lo que lleva a una reducción de la compresión ajustada en un 50%. La misma mejora solo es alcanzable con el doble de concentración de resina fenólica. Solo las mezclas reticuladas de peróxido muestran partículas de EPDM dispersas más pequeñas con una concentración creciente de peróxido. Con una concentración de peróxido entre xx% en peso se obtiene un máximo en resistencia a la tracción y alargamiento a la rotura. Para las mezclas reticuladas de resina fenólica, la resistencia a la tracción se mantiene casi constante al aumentar la concentración de resina fenólica y el alargamiento a la rotura muestra los mejores resultados con un xx% en peso de resina fenolica. Gracias al cloruro de estaño, durante la reacción de reticulación, los primeros puentes de éter se dividen, produciendo unidades monofenólicas que tienen cationes bencílicos. Estos cationes bencílicos reaccionan luego con la insaturación del caucho de EPDM para lograr la reticulación.

Descripción del proceso

Límites que impiden que el caucho sea reciclado

Soluciones termomecánicas: estos procesos no se aplican principalmente a todos los tipos de elastómeros (solo NR / SBR / NBR / EPDM) ni a todos los sistemas de vulcanización (solo azufre) y conducen a un aumento importante de la temperatura del material que puede afectar algunas características mecánicas de el compuesto. Soluciones mecanoquímicas: el costo de los catalizadores está afectando la competitividad, se agrega un nuevo ingrediente a la receta que limita las aplicaciones y las restricciones ecológicas que llevan a las leyes que limitan la mayoría de estos químicos en los países occidentales. Hasta ahora, de ninguna manera es ofrecer una solución a una parte significativa del total de residuos de caucho y, por lo tanto, se pierde la mayor parte de su valor potencial.

TPV son sistemas complejos

Los TPV son sistemas complejos que, cuando se formulan y procesan correctamente, dan como resultado materiales que muestran ventajas de fabricación significativas sobre el caucho termoestable. Se han identificado seis requisitos clave en la preparación de TPV poliolefínicos:

- Principios de vulcanización dinámica

- Compatibilidad de caucho y plástico

- Estructura de interfase

- Cristalinidad de la fase plástica

- Vulcanización del caucho

- Control de la morfología

- Control de la viscosidad de la masa fundida

Principios de vulcanización dinámica

Compatibilidad de caucho y plástico Una mezcla de polímero incompatible tendría malas propiedades físicas debido a una mala adhesión entre las fases. Una mezcla de polímeros miscible ofrecería propiedades medias de los componentes de la mezcla. En una mezcla con polímeros de la compatibilidad "correcta", se pueden realizar las propiedades tecnológicamente útiles de cada uno de los componentes de la mezcla. El primer principio de la vulcanización dinámica es que el caucho y el plástico deben tener la compatibilidad "correcta", pero no deben ser miscibles en fusión. Si el plástico fuera miscible con el caucho, la reticulación del caucho daría como resultado la inclusión de grandes porciones de plástico en las partículas de caucho, reduciendo la cantidad de plástico en la fase continua. El producto resultante perdería procesabilidad termoplástica; el producto de la vulcanización dinámica sería un polvo. Además, debido a que la Tg del plástico suele ser mucho más alta que la del caucho, si el plástico es miscible con el caucho en un amplio intervalo de temperaturas, la mezcla no sería elastomérica debido a una Tg promedio alta. El grado de compatibilidad entre el caucho y el plástico requerido para TPV con buenas propiedades físicas y procesabilidad es difícil de cuantificar. Cuanto más compatibles sean los polímeros, mayor será el espesor de la interfase y los entrelazamientos entre polímeros y mejores serán las propiedades mecánicas de la mezcla de polímeros. La diferencia entre la “tensión superficial crítica para humedecer” de los polímeros se considera una medida aproximada de la tensión interfacial del polímero. En base a los valores de tensión superficial, las mezclas de PP / EPDM (EPDM no caracterizado) se encuentran entre las más compatibles de las mezclas de caucho y plástico evaluadas en vulcanización dinámica. La excelente compatibilidad de PP y EPR se refleja en la morfología de la mezcla fina que se puede generar mediante la mezcla en estado fundido de los componentes. De hecho, el EPR es el modificador de impacto de elección para el PP debido a la buena adherencia interfacial entre estos componentes. Una mezclas 80:20 en peso de PP / EPR, el tamaño de partícula de caucho EPR se puede reducir adicionalmente mediante la adición de un copolímero iPP-g-EP denominado compatibilizador. Debería establecerse una distinción entre emulsificación y compatibilización. Un polímero dibloque que actúa como un verdadero compatibilizador debe tener sus segmentos de bloque anclados en las fases que se compatibilizan. Esto también implicaría un aumento en el espesor de la interfase sobre la mezcla no compatibilizada, lo que también daría como resultado propiedades mecánicas mejoradas para la mezcla. Es más probable que se forme un verdadero compatibilizador mediante la reacción in situ de componentes que ya están presentes en las fases que se compatibilizan.

Estructura en interfase

La mejor adhesión (necesaria para obtener excelentes propiedades físicas del TPV) entre el caucho en partículas reticulado y la matriz de PP se obtiene mediante un "bloqueo mecánico" de las partículas de caucho sobre la fase amorfa de la matriz de PP . Debido a la excelente compatibilidad de fusión de PP / EPDM, las moléculas de PP fundidas se entrelazan con las moléculas de EPDM en la superficie de las partículas de caucho reticuladas. Se sabe que las partículas de caucho reticulado nuclearon la cristalización de PP (temperatura de cristalización de PP más alta, DSC) en un TPV de manera mucho más eficiente que el TPO correspondiente. Es concebible, entonces, que un segmento de PP atrapado en la superficie de la partícula de caucho sea una molécula de unión que se encuentre anclada a la partícula de caucho porque es parte de uno o más segmentos cristalinos de PP. El "bloqueo mecánico" así formado proporciona una mejor adhesión entre fases que el compatibilizador añadido. De hecho, una mayor adición de iPP-g-EPDM como compatibilizador a un TPV iPP / EPDM resultó en una pérdida progresiva de la resistencia a la tracción del producto y el alargamiento, presumiblemente debido a la ruptura del "bloqueo mecánico" entre las partículas de caucho y la matriz plástica. Cuando se añadió un copolímero cristalino de etileno / α-olefina a una mezcla fundida de PP / EPR, las propiedades físicas de estado sólido de la mezcla mejoraron solo cuando el aditivo de elección se incorporó al EPR en partículas y solo si los cristalitos se distribuían uniformemente ("cross -enlace ”) se formaron dentro del EPR particulado. Se observó falla de la matriz en la fractura en estado sólido de una mezcla de fusión de iPP / 30% en peso de polietileno de metaloceno (mPE). La falla interfacial observada se atribuyó al anclaje de cristalito iPP discutido anteriormente. Cuando se utilizó Ziegler - Natta PE (Z-N PE) en lugar de mPE, el bajo nivel de material completamente amorfo presente en Z-N PE interrumpió el "bloqueo mecánico" en discusión, y se observó falla interfacial. La adición de un copolímero tribloque de etileno / etileno-buteno / etileno a la mezcla de fusión iPP / mPE dio como resultado el cambio del modo de falla de matriz a interfacial. Por tanto, existe un precedente en la literatura para la estructura de interfase de TPV propuesta.

Cristalinidad de la fase plástica

El tercer principio de la vulcanización dinámica es que la fase plástica debe ser altamente cristalina para proporcionar suficientes reticulaciones (termorreversibles) para una buena recuperación elástica. El punto de fusión del cristal plástico debe ser lo suficientemente alto para proporcionar la temperatura de servicio superior deseada del elastómero. La Tg de plástico debe ser baja para mejorar la procesabilidad del TPV y las propiedades a baja temperatura. No debería haber transiciones de fase plástica entre Tg y Tm porque eso sería perjudicial para la recuperación elástica de TPV a alta temperatura. Tenga en cuenta que iPP exhibe una transición de cristal α entre 30°C y 80°C. La procesabilidad del TPV se ve reforzada por los materiales plásticos. La fase plástica continua controla tanto la temperatura de servicio superior como la procesabilidad del fundido del TPV. En el caso de los TPV iPP / EPDM, el punto de fusión DSC máximo de 165°C (que se reduce a aproximadamente 155°C en los TPV 60 Shore A disponibles comercialmente debido a la estructura de cristal plástico que consta de laminillas fragmentadas y debido a la presencia de aceite parafínico [pequeño efecto por razones cinéticas]) del PP isotáctico permite una temperatura superior de servicio de 100°C, que puede extenderse a 13°C en aplicaciones sin carga. En los sistemas poliolefínicos, donde las interacciones polares están ausentes, el “volumen hidrodinámico” del plástico que coincide con el caucho permitirá la máxima compatibilidad con el caucho desde la masa fundida hasta el estado sólido maximizando la ganancia de entropía en la región de interfase. Para las poliolefinas, esto puede estar relacionado con la Tg del plástico, que debe ser lo más cercana posible a la del caucho. PP tiene una Tg de 0°C - 10°C (dependiendo de la velocidad y el tipo [DSC, DMA] de medición), que es relativamente cercana, para un material plástico, a la Tg de EPDM (-50°C para un 60 % en peso de EPDM de etileno con 4,5% en peso de etiliden norborneno copolimerizado como sitio de curado). El polietileno con una Tg de –80°C es más compatible con el caucho EPDM que se está considerando, pero esta mayor compatibilidad aumenta la viscosidad de la masa fundida del TPV más allá de la capacidad de fabricación de los equipos convencionales de procesamiento de plásticos con una MWD amplia.

Vulcanización del caucho

El cuarto principio es que el caucho debe curarse selectivamente a un estado de curado alto para mejorar la recuperación elástica del TPV, después de la formación de una mezcla de fusión íntima de caucho y plástico. El plástico debe verse mínimamente afectado por el curativo de caucho. Algunos injertos de caucho y plástico pueden proporcionar los efectos beneficiosos de una compatibilidad de fase mejorada a expensas de una procesabilidad de fusión de TPV reducida. El caucho de alto peso molecular con un MWD estrecho permitiría una alta velocidad de curado del caucho y un estado de curado. Está disponible un tiempo corto (~ 30 s) para la vulcanización dinámica de caucho en un proceso de doble tornillo. El agente curativo que se añade después de la formación de la mezcla de caucho y plástico deseada no debería afectar, o sólo mínimamente, a la fase plástica y debería difundirse rápidamente en la fase de caucho. En la etapa inicial del proceso de reticulación del caucho, se forma una molécula ramificada que altera las características de viscosidad en el dominio del caucho circundante. La molécula ramificada también es un núcleo para la formación posterior de una partícula de caucho reticulada. La molécula ramificada puede crecer hasta convertirse en una partícula de caucho gelificado al enredarse con moléculas de caucho no reticuladas y posteriormente incorporarlas en una red. Es deseable que se formen varios núcleos simultáneamente en la fase de caucho de modo que el tamaño final de las partículas de caucho se limite al rango de micrómetros deseado. Una partícula de gel de caucho puede tener cadenas de polímero que se extienden desde su superficie, dependiendo de la microestructura de la red. La partícula de gel puede crecer por captura por entrelazamiento de moléculas de caucho no reticuladas o por captura de partículas de gel que tienen cadenas de polímero que se extienden hacia afuera desde su superficie. No es deseable permitir que la partícula de caucho crezca más allá del tamaño de 1 a 5 μm requerido para obtener buenas propiedades físicas del TPV a fin de evitar la disminución de las propiedades físicas que se produce con un aumento adicional del tamaño de las partículas de caucho. Es imposible romper una partícula de gel de caucho mezclando intensamente el polímero fundido.

Control de la morfología

Los TPV de PP / EPDM se producen mezclando en estado fundido el caucho y el plástico seguido de un curado selectivo de la fase del caucho mientras la mezcla bien mezclada continúa siendo cizallada intensamente. El quinto principio es que la intensidad de la mezcla durante la preparación de TPV debe provocar la fragmentación de la fase de caucho en partículas de caucho reticuladas pequeñas (de 1 a 5 μm de diámetro) y también permitir la inversión de la fase plástica. Es decir, la fase plástica fundida discreta o cocontinua debería volverse continua tan rápidamente como la fase continua de caucho se cura y se rompe en partículas de caucho reticuladas. El proceso da como resultado partículas de caucho de 1 a 5 μm de diámetro que llenan una matriz de PP fundido. Dependiendo de la relación caucho-plástico y la viscosidad de la masa fundida (por lo tanto, PM) de las fases individuales y las condiciones de mezcla, la morfología de la mezcla fundida antes del curado podría consistir en (1) caucho en partículas en una matriz plástica fundida, (2) fases cocontinuas de caucho y plástico, o (3) partículas de plástico fundidas en una fase continua de caucho. Después de la vulcanización dinámica, es deseable que, independientemente de la morfología de la mezcla inicial, el producto final consista en partículas finas de caucho completamente reticuladas en una matriz plástica. Se ha informado de la variación en la morfología de la mezcla de mezclas de PP / EPR a 200°C ya una velocidad de cizallamiento de 5,5 s - 1 debido a variaciones en la fracción de peso y la viscosidad de los componentes. Debido al adelgazamiento por cizallamiento de la masa fundida del polímero, el diagrama de fases varía con la velocidad de cizallamiento. Se espera que la transferencia de energía entre las fases durante la mezcla en estado fundido se maximice mediante la adaptación de la viscosidad de las fases. Las viscosidades de fusión de fase también deberían tener una influencia significativa en el tamaño de partícula de caucho producido durante la vulcanización dinámica.

Control de la viscosidad de la masa fundida

El área interfacial de caucho y plástico fundidos aumenta enormemente en la transformación de TPO a TPV debido a la presencia de pequeñas partículas de caucho reticulado que llenan la matriz plástica. El arrastre viscoso del plástico fundido sobre las partículas de caucho y las interacciones de las partículas de caucho haría que una masa fundida de TPV poliolefínica fuera casi imposible de fabricar sin reducción de la viscosidad por el aceite de proceso añadido. La importancia de la formación de la interfase de TPV y la adhesión entre fases ya se ha establecido claramente. Incluso en presencia de aceite parafínico, que es necesario para controlar la viscosidad de la masa fundida de TPV, se mantienen los entrelazamientos atrapados entre las partículas de caucho y la fase amorfa de PP. El sexto principio es que un plastificante que afecte mínimamente la adherencia entre las fases de caucho y plástico es necesario para el control de la viscosidad de la masa fundida TPV. El uso de una cantidad razonable de aceite parafínico limitará la disminución de la adherencia entre la fase de caucho y plástico (desenredo de las moléculas de caucho y plástico en la interfase). La adición de cantidades excesivas de aceite a las formulaciones de PP / EPDM TPV dará como resultado propiedades mecánicas deficientes. La finalización de la vulcanización dinámica da como resultado una solución de PP en aceite que se llena con caucho particulado reticulado e hinchado por aceite. Dado que el EPDM reticulado tiene una alta afinidad por el aceite parafínico, y dado que el PP fundido es miscible con el aceite parafínico, parece razonable proponer que no hay diferencia en la concentración de aceite entre la fase plástica y de caucho en un TPV fundido, dada la movilidad. de las moléculas de aceite a la temperatura de procesamiento de la masa fundida TPV (200°C - 240°C). Nótese que el peso específico a temperatura ambiente del caucho EPDM amorfo que se utiliza típicamente en la fabricación de TPV es de aproximadamente 0,86 y el de la fase amorfa del PP de aproximadamente 0,855. A la temperatura de producción de TPV, se espera que ambos materiales fundidos tengan la misma gravedad específica y concentración de aceite, a pesar de la mayor densidad de entrecruzamiento y entrecruzamiento en EPDM, en comparación con la densidad de entrelazamiento en PP.

Procesabilidad de vulcanizado termoplástico

Los TPV de PP / EPDM pueden fabricarse mediante cualquier proceso termoplástico como extrusión, moldeo por inyección y moldeo por soplado. La presencia de aceite parafínico en el compuesto puede aumentar el volumen de la fase de PP fundida continua dividiendo en la masa fundida de iPP de la fase de caucho en las condiciones de procesamiento, permitiendo así un excelente flujo de masa fundida. El aceite rechazado en la cristalización del PP fundido es reabsorbido por la fase de caucho, con algo del aceite formando piscinas submicrónicas en la fase de PP amorfo. Las masas fundidas de TPV son adelgazantes por cizallamiento, y se puede lograr una disminución considerable de la viscosidad aumentando la velocidad de cizallamiento de la masa fundida por encima de la alcanzable aumentando la temperatura de la masa fundida solo. En la extrusión, el hinchamiento de la matriz de los TPV es mucho menor que el del propio PP fundido, y los TPV más blandos (mayor contenido de caucho) presentan menos dilatación del troquel que los TPV más duros (mayor contenido de iPP). Esto se debe al flujo del tapón de fusión TPV que se produce debido al deslizamiento de la pared, donde la masa fundida se desliza a medida que se empuja a través de la matriz, asistida por una película delgada de PP fundido en aceite que lubrica la superficie de la matriz. La energía suministrada a la masa fundida conduce a una pequeña deformación de la masa fundida (y, por lo tanto, a un bajo hinchamiento de la matriz) debido a las bajas fuerzas de fricción entre la masa fundida y la superficie de la matriz, y el aumento de la entrada de energía a la masa fundida simplemente da como resultado que se expulse más masa fundida de el dado. La cristalización del iPP al enfriar el extruido "congela" las características morfológicas suaves del extruido. La procesabilidad del TPV se mejora mediante el uso de una fase plástica con una MWD amplia.

Control de la dureza del vulcanizado termoplástico

En el caucho EPDM termoendurecible, un material relativamente blando en comparación con el PP, se utiliza negro de humo como refuerzo y aceite parafínico como suavizante compuesto. Se necesita un equilibrio de negro de humo y aceite parafínico para ajustar la procesabilidad y dureza del compuesto. El uso de EPDM reforzado con negro de humo en la vulcanización dinámica aumentaría la viscosidad del producto fundido a un nivel inaceptable para la procesabilidad, debido a las interacciones mejoradas de las partículas de caucho a través del negro de humo de la superficie. Por tanto, la dureza del TPV está controlada por la cantidad de PP en la formulación. Se requiere un equilibrio de PP / EPDM / aceite para controlar la procesabilidad y la dureza del TPV. Los grados TPV más duros, debido a un mayor contenido de PP, tienen una recuperación elástica más pobre que los grados más blandos. Los TPV se colorean mediante la adición de pigmentos como concentrados de PP.

Propiedades mecánicas de los TPV

Las propiedades mecánicas más relevantes de los TPV con respecto a sus aplicaciones son la recuperación elástica y las propiedades de tracción. La respuesta mecánica típica de los TPV bajo deformación por tracción y compresión se discutirá con énfasis en la influencia del tamaño de las partículas de caucho.

Recuperación elástica

Tamaño de partícula de caucho durante la fusión

Conclusiones

Los TPE tienen la economía de fabricación favorable y el impacto ambiental del procesamiento de plásticos sobre el del caucho termoendurecible. En comparación con el caucho termoendurecible, los TPE permiten una apariencia superior de la pieza fabricada y una rápida fabricación (tiempo de ciclo corto), particularmente por inyección y moldeo por soplado. Además, no hay necesidad de la operación posterior a la fabricación de recortar rebabas a partir de piezas moldeadas. El caucho EPDM reticulado en partículas (~ 1–5 µm de diámetro) hinchado por aceite, contenido en una matriz de PP hinchado por aceite, describe mejor el PP / Morfología EPDM TPV. Estos materiales continúan estando a la vanguardia del reemplazo de caucho termoestable, desde la comercialización más de 33 años. Aunque la recuperación elástica a alta temperatura de los TPV de PP / EPDM no puede igualar la del caucho EPDM termoendurecible, los TPV abordan mejor este gran inconveniente de otros TPE no polares y polares. Este artículo intenta explicar, sobre una base molecular, la excepcional elasticidad de los TPV y cómo solo la combinación PP / EPDM es ideal para la preparación de TPV, debido a la compatibilidad "correcta" entre dos componentes. La miscibilidad de fusión del PP con aceite parafínico y la capacidad del EPDM reticulado para hincharse mucho en aceite parafínico es clave para permitir una excelente procesabilidad del producto fundido y reducir el costo del producto.

Vulcanización dinámica

Tamaño medio de las partículas

Los TPVS son materiales poliolefínicos completamente vulcanizados. Se fabrican por un proceso exclusivo de vulcanización dinámica que produce una dispersión de partículas de hule completamente vulcanizadas inmersas en una matriz continua de material termoplástico. Es importante remarcar que el tamaño medio de las partículas de hule, que son de una micra o inferiores, da lugar a un producto final con una sinergia de propiedades físicas. El efecto del tamaño de las partículas tiene un impacto importante sobre las propiedades macro, como las mecánicas, cuando el promedio de tamaño de partícula hulosa decrece entonces las propiedades se incrementan en casi todas las características del compuesto. El mecanismo para la evolución morfológica del TPV durante la vulcanización dinámica (DV) es la inversión de fase. El tamaño de los aglomerados de caucho aumenta con el aumento del tiempo DV y luego permanece constante después de DV. Adicionalmente, Estudiamos la relación entre la reticulación de la fase de caucho, la formación y la aglomeración de las nanopartículas de caucho, y la inversión de fase y la variación de la red de caucho durante DV.

La vulcanización dinámica es un proceso mediante el cual un material reticulable se curain situ durante un proceso de mezcla en fusión. El resultado es una dispersión departículas de escala micrométrica de caucho reticulado dispersado en una matriz polimérica. Con un enredo significativo del polímero matriz en la superficie de laspartículas curadas. La vulcanizacion dinamica se puede hacer con peróxido, resina fenólica, en presencia de un acelerador, como un óxido de metal (el óxido metálico puedeactuar como un retardador de quemaduras en el proceso de vulcanización) y un co-agente como el cloruro de estaño. Los agentes metálicos proporcionan tantoreticulaciones iónicas como reticulaciones covalentes que contribuyen a la densidad dereticulación del compuesto curado. Los vulcanizados termoplásticos (TPV) combinan las propiedades elásticas de los cauchos reticulados termoestables con la procesabilidad en fusión de los termoplásticos. Los ejemplos más representativos de esta clase son los TPV basados en polipropileno(PP) y caucho terpolimérico de etileno-propileno-dieno (EPDM). Las mezclas de PP/EPDM se produjeron mediante vulcanización dinámica en un proceso de extrusióncontinua. Con el aumento de la concentración de peróxido, la densidad de los enlaces cruzados aumenta, lo que lleva a una reducción de la compresión ajustada en un 50%. La misma mejora solo es alcanzable con el doble de concentración de resina fenólica. Solo lasmezclas reticuladas de peróxido muestran partículas de EPDM dispersas más pequeñascon una concentración creciente de peróxido. Con una concentración de peróxido entre xx% en peso se obtiene un máximo en resistencia a la tracción y alargamiento a la rotura. Para las mezclas reticuladas de resina fenólica, la resistencia a la tracción se mantienecasi constante al aumentar la concentración de resina fenólica y el alargamiento a larotura muestra los mejores resultados con un xx% en peso de resina fenolica. Gracias alcloruro de estaño, durante la reacción de reticulación, los primeros puentes de éter sedividen, produciendo unidades monofenólicas que tienen cationes bencílicos. Estos cationes bencílicos reaccionan luego con la insaturación del caucho de EPDM para lograrla reticulación.

Los TPVS son materiales poliolefínicos completamente vulcanizados. Se fabrican por un proceso exclusivo de vulcanización dinámica que produce una dispersión de partículas de hule completamente vulcanizadas inmersas en una matriz continua de material termoplástico. Es importante remarcar que el tamaño medio de las partículas de hule, que son de una micra o inferiores, da lugar a un producto final con una sinergia de propiedades físicas. El efecto del tamaño de las partículas tiene un impacto importante sobre las propiedades macro, como las mecánicas, cuando el promedio de tamaño de partícula hulosa decrece entonces las propiedades se incrementan en casi todas las características del compuesto. Por tanto se podrá inyectar, extruír, soplar y calandrar con la eficacia, la economía, y maquinaria e instalaciones características de los materiales termoplásticos. La vulcanización dinámica es un proceso mediante el cual un material reticulable se cura in situ durante un proceso de mezcla en fusión. El resultado es una dispersión de partículas de escala micrométrica de caucho reticulado dispersado en una matriz polimérica. Con un enredo significativo del polímero matriz en la superficie de las partículas curadas. La vulcanizacion dinamica se puede hacer con peróxido, resina fenólica, en presencia de un acelerador, como un óxido de metal (el óxido metálico puede actuar como un retardador de quemaduras en el proceso de vulcanización) y un co-agente como el cloruro de estaño. Los agentes metálicos proporcionan tanto reticulaciones iónicas como reticulaciones covalentes que contribuyen a la densidad de reticulación del compuesto curado.

Los vulcanizados termoplásticos (TPV) combinan las propiedades elásticas de los cauchos reticulados termoestables con la procesabilidad en fusión de los termoplásticos. Los ejemplos más representativos de esta clase son los TPV basados en polipropileno (PP) y caucho terpolimérico de etileno-propileno-dieno (EPDM). Las mezclas de PP / EPDM se produjeron mediante vulcanización dinámica en un proceso de extrusión continua.

Con el aumento de la concentración de peróxido, la densidad de los enlaces cruzados aumenta, lo que lleva a una reducción de la compresión ajustada en un 50%. La misma mejora solo es alcanzable con el doble de concentración de resina fenólica. Solo las mezclas reticuladas de peróxido muestran partículas de EPDM dispersas más pequeñas con una concentración creciente de peróxido. Con una concentración de peróxido entre xx% en peso se obtiene un máximo en resistencia a la tracción y alargamiento a la rotura. Para las mezclas reticuladas de resina fenólica, la resistencia a la tracción se mantiene casi constante al aumentar la concentración de resina fenólica y el alargamiento a la rotura muestra los mejores resultados con un xx% en peso de resina fenolica. Gracias al cloruro de estaño, durante la reacción de reticulación, los primeros puentes de éter se dividen, produciendo unidades monofenólicas que tienen cationes bencílicos. Estos cationes bencílicos reaccionan luego con la insaturación del caucho de EPDM para lograr la reticulación.

Descripción del proceso

La experimentación y el desarrollo en los últimos diez años han demostrado que este proceso se puede aplicar a una amplia gama de polímeros a escala industrial. El tratamiento teórico se basó en la teoría de la mecanoquímica en la que se pueden lograr cambios predecibles en la naturaleza química de un material mediante la aplicación de fuerzas mecánicas. El principio de alterar el peso molecular de un polímero a través de la masticación es ahora una técnica establecida en la industria del caucho. Se argumenta que el reblandecimiento de caucho es el resultado de la ruptura de los eslabones de la cadena principal causada por la extensión de las secciones centrales de las cadenas de caucho. Los TPV comerciales se basan típicamente en poli (propileno) isotáctico (iPP) y caucho de etileno-propileno-dieno (EPDM) y se preparan por vulcanización dinámica, donde el caucho se reticula selectivamente durante la mezcla fundida con el termoplástico. La viscosidad creciente de la fase de caucho durante la vulcanización dinámica afecta la continuidad de la fase al promover la inversión de fase, lo que permite que el caucho reticulado se convierta en la fase dispersa con dimensiones en el rango de µm. La dispersión de una gran cantidad de caucho reticulado en la matriz termoplástica da como resultado materiales blandos y altamente elásticos, mientras que la fase termoplástica continua permite la procesabilidad en estado fundido. La morfología de las mezclas de polímeros inmiscibles durante la mezcla fundida está determinada principalmente por la viscosidad y relación de composición de los dos componentes de la mezcla. Este modelo básico se ajustó ligeramente para los TPV y se utilizó para explicar cualitativamente el desarrollo de la morfología de los TPV durante el proceso de vulcanización dinámica.

Límites que impiden que el caucho sea reciclado

Soluciones termomecánicas: estos procesos no se aplican principalmente a todos los tipos de elastómeros (solo NR / SBR / NBR / EPDM) ni a todos los sistemas de vulcanización (solo azufre) y conducen a un aumento importante de la temperatura del material que puede afectar algunas características mecánicas de el compuesto. Soluciones mecanoquímicas: el costo de los catalizadores está afectando la competitividad, se agrega un nuevo ingrediente a la receta que limita las aplicaciones y las restricciones ecológicas que llevan a las leyes que limitan la mayoría de estos químicos en los países occidentales. Hasta ahora, de ninguna manera es ofrecer una solución a una parte significativa del total de residuos de caucho y, por lo tanto, se pierde la mayor parte de su valor potencial.

Propiedades mecánicas de los TPV

Las propiedades mecánicas más relevantes de los TPV con respecto a sus aplicaciones son la recuperación elástica y las propiedades de tracción. La respuesta mecánica típica de los TPV bajo deformación por tracción y compresión se discutirá con énfasis en la influencia del tamaño de las partículas de caucho.

Recuperación elástica

Los TPV generalmente muestran una buena recuperación elástica después de ser sometidos a una deformación macroscópica en tensión o compresión. Esta recuperación elástica es notable, ya que la fase de la matriz consiste en un polímero termoplástico semicristalino, que se espera que se deforme plásticamente a través del rendimiento de corte. Por lo tanto, surge la pregunta de por qué las propiedades generales de los TPV no se rigen por el carácter dúctil de la matriz, sino principalmente por el carácter elástico de la fase dispersa. El origen físico de la recuperación elástica de los TPV el comportamiento de deformación de los TPV basados en PP / EPDM en condiciones de tensión, sugirieron que la deformación plástica se concentra en los ligamentos de PP delgados en la región ecuatorial de la partícula de caucho. Los ligamentos en la dirección perpendicular a la tensión aplicada (región polar) permanecen por debajo de la tensión de fluencia, incluso a cepas macroscópicas de> 100%. Las propiedades mecánicas más relevantes de los TPV con respecto a sus aplicaciones son la recuperación elástica y las propiedades de tracción. La respuesta mecánica típica de los TPV bajo deformación por tracción y compresión se discutirá con énfasis en la influencia del tamaño de las partículas de caucho. Dado que estos ligamentos no deformados mantienen una tensión equivalente por debajo de la tensión de fluencia (es decir, dentro del límite elástico), actúan como puntos de adhesión entre las partículas de caucho, formando así una fase elástica pseudo-continua. Las partes más gruesas de la matriz se deformará progresivamente al aumentar la tensión general y, finalmente, las regiones polares también superarán el límite elástico y sufrirán también deformación plástica. La importancia de la presencia de ligamentos delgados se ilustró simulando el comportamiento de deformación de los TPV en compresión, donde la recuperación elástica aumentó significativamente al disminuir el grosor del ligamento. Tras la descarga, el modelo micromecánico predice que las fuerzas elásticas de las partículas de goma estiradas tiran de los ligamentos delgados altamente deformados plásticamente mediante el pandeo y la flexión de los ligamentos. Además de doblar y pandear los ligamentos deformados plásticamente, las fuerzas de restauración que ejercen las partículas de caucho estiradas sobre los ligamentos deformados pueden ser lo suficientemente grandes como para alcanzar el límite elástico en los ligamentos, lo que hace que los ligamentos vuelvan parcialmente a su forma original, se observa que, aunque la fase de caucho reticulado mostrará una recuperación casi instantánea después de liberar el esfuerzo, la deformación de la matriz semicristalina está gobernada por un componente viscoelástico. Por lo tanto, el valor determinado experimentalmente de la recuperación elástica de TPV, p. a través de medidas de conjunto de tensión o conjunto de compresión, mostrará una dependencia significativa tanto en la deformación como en el tiempo de recuperación y la temperatura. La extensión final de la deformación permanente depende de la capacidad de las partículas de caucho estiradas para doblarse, doblarse y / o ceder los ligamentos de la matriz deformada para recuperar la muestra a su forma original. Como se discutió, los ligamentos de matriz más delgados conducen a un mayor grado de recuperación elástica, ya que se requieren fuerzas de restauración más bajas para doblar, doblar y ceder los ligamentos después de liberar el esfuerzo de compresión. Como el grosor del ligamento de la matriz se escala linealmente con el tamaño de partícula de caucho con un contenido de volumen constante, se anticipa una mejora de la recuperación elástica con un tamaño de partícula de caucho decreciente.

Tamaño de partícula de caucho durante la fusión

Los TPV con dispersiones de caucho por debajo de µm tienen propiedades de tracción superiores. Sin embargo, los TPV preparados mediante vulcanización dinámica mostraron que el límite inferior del tamaño de partícula de caucho es de aproximadamente 1-3 µm. Incluso se ha dicho que la preparación de TPV con partículas de caucho más pequeñas a través de la vulcanización dinámica es imposible. El tamaño de partícula de la fase dispersa en las mezclas de polímeros está determinado por una interacción compleja entre la viscosidad de las fases, las propiedades interfaciales, la composición de la mezcla y las condiciones de procesamiento. Un paso elemental para obtener dispersiones finas es la deformación y ruptura de partículas por el campo de flujo aplicado durante la mezcla fundida. La deformación de las partículas es promovida por el esfuerzo cortante τ ejercido sobre las partículas por el flujo, pero se ve contrarrestado por el aumento concomitante en el área interfacial.

Keywords

- Reticulación

- Vulcanización

- Curado

- Entrecruzamientoe

- Enlace cruzado